195

• 103

.

3000

• 155 • 0,85

Принимаем горизонтальный пароводяной подогреватель типа ТКЗ № 1

H=3,97 м2, S=0,0032 м2, G=25 т/ч,

l1=1355 мм, l2=660 мм, H=760 мм, D=273 мм, M=500 мм

|

Расчет конденсатного бака (поз.8) |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Общее количество конденсата |

Gк |

кг/с |

Gкп + Gкт + Gср |

1,44 + 5,18 + 0,09 | 6,71 |

| Диаметр трубопровода из конденсатного бака |

dyк |

мм |

|

|

80 (75) |

| Средневзвешенная температура конденсата в баке |

tк |

C |

(

Gп

• tкп

+ Gт

• tкт

+ Gср

• t2)

|

74,6 | |

|

(5,18

• 80 + 1,44 • 49 + 0,09•164 )

|

|||||

| Объем конденсатного бака (на 20 мин.) |

Vк |

м3 |

Gк • vв • 20 мин. • 60 сек. |

6,71 • 0,001 • 20 • 60 | 8,05 |

Расчет барботажного бака (поз.18) |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество сырой воды для разбавления продувочной воды |

Gхво” |

кг/с |

G'пр

• (t”пр.б.

+ tкл) |

0,74

• (40 + 10) |

7,4 |

| Диаметр трубопровода сырой воды в барботажный бак | dy | мм |

|

|

80 (79) |

| Объем конденсатного бака (на 20 мин.) |

Vк |

м3 |

(G’пр+ Gк )• vв • 20 мин. • 60 сек. |

(0,74+7,6) • 0,001 • 20 • 60 | 10 |

|

Расчет теплообменника питательной воды (поз.11) |

|||||

|

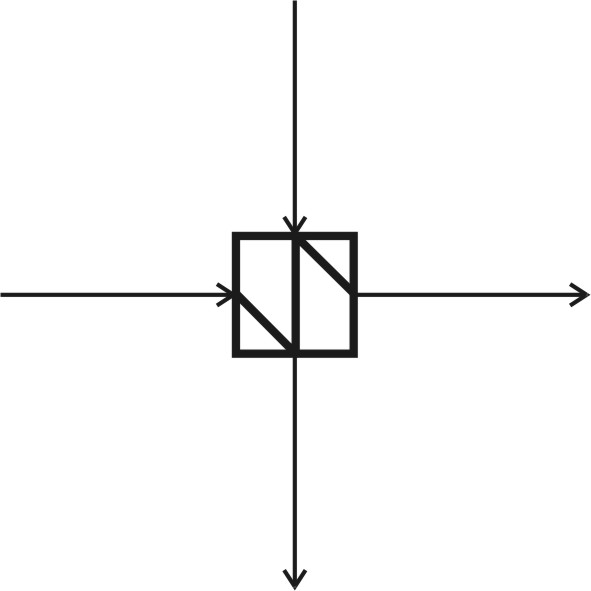

Gда = 10,76 кг/с tда = 104,8 оС Gхво = 3,78 кг/с tхво‘= 45 оС Gда = 10,76 кг/с tпв = 100 оС Gхво = 3,78 кг/с tхво = 30 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество умягченной воды, поступающей в деаэратор |

G'хво |

кг/с |

Gхво / Ксн.хво |

3,78 / 1,1 | 3,44 |

| Диаметр трубопровода подпиточной воды, поступающее на ХВО |

dyхво' |

мм |

|

|

50 (54) |

| Количество воды, поступающей из деаэратор |

Gда |

кг/с |

Gпв + Gут |

9 + 1,76 | 10,76 |

| Диаметр трубопровода подпиточной воды, поступающее на ХВО |

dyда' |

мм |

|

|

100 (95) |

| Количество теплоты расходуемое в теплообменнике питательной воды |

Q5 |

кВт |

Gда • (tда –tпв) • c |

10,76• (105-100) • 4,19 | 212 |

| Температура воды идущей в деаэратор |

tхво |

оС |

Qпа

-

tsд |

212

+ 30 |

45 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

tпв – tхво tда – t’хво (tб-tм)/2 |

100-30 105-45 70/60 (70+60)/2 |

70 60 1,16<1,7 65 |

| Поверхность нагрева теплообменника | H |

м2 |

Qпв

. |

212

• 103

. |

1,28 |

|

Принимаем горизонтальный водоводяной подогреватель ВВП-80 H=2,26 м2, S=0,0018 м2, G=35 т/ч, L=4410 мм, H=250 мм, D=89 мм |

|||||

|

Расчет деаэратора (поз.10) |

|||||

|

Д’пр = 0,154 кг/с tда = 104,8 оС Дда = 0,58 кг/с tда = 196 оС Gк = 6,71 кг/с tда = 80 оС Gхво = 3,44 кг/с tда = 45 оС Gда = 10,76 кг/с tда = 104,8 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| коэффициент потерь тепла в окружающую среду |

д |

принимается | 0,98 | ||

| Средняя температура воды в деаэраторе |

t'ср |

C |

(Gк

• tк

+ G’хво

• t’хво)

|

6,62

• 73,3 + 3,44 • 45 |

64,47 |

| Среднее теплосодержание воды в деаэраторе |

i'ср |

кДж/кг |

t'ср • С |

67,5 • 4,19 | 270 |

| Производительность деаэратора |

Дд |

кг/с |

Gпв + Gут |

9 + 1,76 | 10,76 |

| Количество пара, необходимое для деаэоации |

Дд

• iд

- ((Gк

+ G'хво)

• i'ср

• д)

– Д'пр

• i"2 |

0,58 | |||

|

10,76•439,4

– ((6,71+3,44)•270•0,98)–0,154•2700 |

|||||

| Диаметр паропровода на деаэрацию |

dyда |

мм |

|

|

80 (83) |

|

Прнимаем к установке деаэратор атмосферный смешивающего типа ДСА-50 производительность колонки 50 т/ч, давление греющего пара 1,5 атм, температура воды 104 C |

|||||

Расчет производительности котельной |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значение |

| Производительность котельной расчетная |

Др |

кг/с |

Дт + Дп + Дд + Дсн + Дср |

5,18 + 2,94 + 0,58 + 0,09 + 0,09 | 8,88 |

| Процент загрузки работающих паровых котлов |

Кзаг |

% |

(Др / Д') • 100% |

(8,88 / 9 ) • 100 | 98,7 |

2. Расчет химводоподготовки

Основной задачей подготовки воды в котельных является борьба с коррозией и накипью. Коррозия поверхностей нагрева котлов подогревателей и трубопроводов тепловых сетей вызывается кислородом и углекислотой, которые проникают в систему вместе с питательной и подпиточной водой.

Качество питательной воды для паровых водотрубных котлов с рабочим давлением 1,4МПа в соответствии с нормативными документами должно быть следующим:

- общая жесткость 0,02мг.экв/л,

- растворенный кислород 0,03мг/л,

- свободная углекислота - отсутствие.

При выборе схем обработки воды и при эксплуатации паровых котлов качество котловой (продувочной) воды нормируют по общему солесодержанию (сухому остатку): величина его обуславливается конструкцией сепарационных устройств, которыми оборудован котел, и устанавливается заводом изготовителем.

| Наименование | Обозн. | ед. изм. | |

| Река | Днестр | ||

| Сухой остаток |

Sив |

мг/л | 505 |

| Жесткость карбонатная |

Жк |

мг.экв/л | 5,92 |

| Жесткость некарбонатная |

Жнк |

мг.экв/л | 1,21 |

2.1. ВЫБОР СХЕМЫ ПРИГОТОВЛЕНИЯ ВОДЫ

Выбор схемы обработки воды для паровых котлов проводится по трем основным показателям:

Величине продувки котлов

Жесткость исходной воды

Жив = Жк + Жнк = 5,92 + 1,21 = 7,13 мг.экв/л

S определяется по графику рис 6. [2]. S = 60 мг/кг.

Сухой остаток обработанной воды.

Sов = Sив + S = 505 + 60 = 565 мг/л

Доля химически очищенной води в питательной

0 = Gхво / Дк = 4,2 / 8,95 = 0,47

Продувка котлов по сухому остатку:

Рп=( Sов • 0 • 100%)/(Sк.в - Sов • 0)=565 • 0,47 • 100 / (3000-565 • 0,47) = 9,7%

Sк.в - сухой остаток котловой воды, принимается по данным завода изготовителя котлов

9,7% < 10% - принимаем схему обработки воды путем натрий-катионирования.

Относительной щелочности котловой воды

Относительная щелочность котловой:

Щ = (40 • Щi • 100 %) / Sов =40 • 5,92 •100 / 565 = 41,9 %

где 40 - эквивалент Щ мг/л

Щi-

щелочность

химически

обработанной

воды, мг.экв/л,

принимается

для метода

Na-катионирования,

равной щелочности

исходной воды

(карбонатной

жесткости).

20% < 41,9% < 50% - возможно применение Na-катионирования с нитратированием, дополнительное снижение щелочности не требуется.

По содержанию углекислоты в паре

Количество углекислоты в паре:

Суг=22 • Жк • 0 • ('+")=22 • 5,92 • 0,47• (0,4+0,7)=67,39 мг/л

где ' - доля разложения НСO3 в котле, при давлении 1,4МПа принимается равной 0,7

'' - доля разложения НСO3 в котле, принимается равной 0,4

67,39мг/л > 20мг/л - необходимо дополнительное снижение концентрации углекислоты.

К установке принимается обработка воды по схеме двухступенчатого Na-катионирования.

2.2. РАСЧЕТ ОБОРУДОВАНИЯ ВОДОПОДГОТОВИТЕЛЬНОЙ УСТАНОВКИ

Для сокращения количества устанавливаемого оборудования и его унификации принимают однотипные конструкции фильтров для первой и второй ступени. Для второй ступени устанавливаем два фильтра: второй фильтр используется для второй ступени в период регенерации и одновременно является резервным для фильтров первой ступени катионирования.

Скорость фильтрования принята в зависимости от жесткости исходной воды

Жив = 7,13 мг.экв/л => ф = 15 м/ч [2].

Коэффициент собственных нужд химводоочистки

Кс.н.хво = 1,1

Количество сырой воды, поступающей на химводоочистку

Gс.в = Кс.н.хво • Gхво = 1,1 • 3,44 = 3,78 кг/с

Площадь фильтров

F'ф = Gс.в / ф =3,78 • 3,6 / 15 = 0,9 м2

К установке принимается 2 фильтра

Fф = F'ф / 2 = 0,9 / 2 = 0,45 м2

Диаметр фильтра

d'ф

=

=

=

= 0,76 м

= 0,76 м

К установке принимаем катионовые фильтры № 7

Диаметр фильтра dф = 816 мм; высота сульфоугля l = 2 м.

Производительность фильтров I ступени GI = 5 т/ч

Производительность фильтров II ступени GII = 20 т/ч

Скорость фильтрования I ступени I = 9 м/ч

Скорость фильтрования II ступени II = 30 м/ч

Полная площадь фильтрования

Fфд = ( • dф2 / 4 ) • 2 = (3,14 • 0,8162 / 4) • 2 = 1,05 м2

Полная емкость фильтров

Е = 2 • • dф2 • hкат • l / 4 = 2• 3,14 • 0,8162 • 300 • 2/ 4 = 627 мг.экв

Период регенерации фильтров

Т = Е / Gс.в • Жив = 627 / 5,75 • 3,6 • 7,13 = 4,25 ч

Число регенераций в сутки n = 6 раз.

Расход соли на 1 регенерацию:

Мсоли = • dф2 • hкат • l • b / 4 • 1000 = 3,14 • 0,8162 • 300 • 2• 200 / 4 • 1000 = 62,72 кг

Суточный расход соли

Gсоли = Мсоли • n = 62,72 • 6 = 376,32 кг

3. Расчет и выбор насосов

Подбор питательных насосов

В котельных с паровыми котлами устанавливаются питательные насосы числом не менее двух с независимым приводом. Питательные насосы подбирают по производительности и напору.

Напор создаваемый питательным насосом:

Нпн=10 • Р1 + Нэк +Нс = 10 • 12 + 7 + 15 = 142 м.в.ст.

где Р1 - избыточное давление в котле, Р1 =1,4 МПа = 12 атм.

Нэк- гидравлическое сопротивление экономайзера, принимаем Нэк = 7 м.в.ст.

Нс – сопротивление нагнетающего трубопровода, принимаем Нс=15 м.в.ст.

Производительность всей котельной, Д' = 9,0 кг/с = 32,4 т/ч

Принимаем 3 электрических насоса 2,5 ЦВМ 0,8 производительностью 14 м3/ч, полный напор 190 м.в.ст. и 2 насоса с паровым приводом типа 2ПМ-3,2/20 производительностью 3,2 м3/ч, напор 200 м.в.ст.

Подбор сетевых насосов

Напор сетевых насосов

Hсн=Нп + Нс = 15 + 30 = 45 м.в.ст.

где Нп- сопротивление бойлера теплофикации, принимаем Нэк = 15 м.в.ст.

Нс – сопротивление сети и абонента, принимаем Нс = 30 м.в.ст.

Расход сетевой воды Gсет=117,7 кг/с = 423,72 т/ч

К установке принимаем 2 сетевых насоса типа 10CD-6 производительностью 486 м3/ч, напор 74 м.в.ст.

Подбор конденсатного насоса

Напор развиваемый конденсатным насосом

Нкн = 10 • Рд + Нск +Нд = 10 • 1,2 + 15 + 7 = 34 м.в.ст.

где Рд - давление в деаэраторе, Рд =0,14 МПа = 1,2 атм.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=15 м.в.ст.

Нд – высота установки деаэратора, принимаем Нд = 7 м.

Количество конденсата Gк = 6,71 кг/с = 24,16 т/ч

К установке принимаем 2 конденсатных насоса типа КС10-55/2а, напор 47,5 м.в.ст.

Подбор подпиточного насоса

Напор развиваемый насосом

Нпс = Рд + Нск +Нд = 1,2 + 15 = 16,2 м.в.ст.

где Рд - давление в деаэраторе, Рд =0,14 МПа = 1,2 атм.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=15 м.в.ст.

Количество подпиточной воды Gк = 1,76 кг/с = 6,34 т/ч

К установке принимаем 2 насоса типа К8/18, производительность 8 м3/ч, напор 18 м.в.ст.

Подбор насоса сырой воды

Напор развиваемый насосом

Нсв = Нск +Нто +Нхво = 20 + 20 + 5 = 45 м.в.ст.

где Нто- сопротивление теплообменников, принимаем Нэк = 20 м.в.ст.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=20 м.в.ст.

Нхво – сопротивление фильтров ХВО, принимаем Нск=5 м.в.ст.

Количество сырой воды Gхво” = 11,18 кг/с = 40.25 т/ч

К установке принимаем 2 насоса типа К-80-50-200, производительность 50 м3/ч, напор 50 м.в.ст.

4. АЭРОДИНАМИЧЁСКИЙ РАСЧЕТ

| Наименование величин | Обозн. | Ед. изм. | Знач. | Примечание |

| температура уходящих газов |

tух |

оС |

200 | из расчета котла |

| температура холодного воздуха |

tхв |

оС |

-30 | |

| коэфф. избытка воздуха в топке |

т |

1,4 | ||

| коэфф. избытка воздуха в ВЭК |

ух |

1,6 | ||

| коэфф. избытка воздуха в трубе |

тр |

1,7 | ||

| средняя скорость уходящих газов |

ух |

м/с | 8 | |

| действительный объем уходящих газов |

Vг |

м3/кг |

11,214 | |

| низшая теплота сгорания топлива |

Qнр |

ккал/кг | 6240 | |

| расход топлива 1 котлом | b | кг/с | 0,325 |

4.1. Расчет газового тракта (расчет тяги)

Температура газов в начале трубы:

tтр = tух • ух + (тр -ух) • tв = 200 • 1,6 + (1,7-1,6)•30 = 190 оС

тр 1,7

где tв – температура воздуха в котельной tв = 25 оС

Сопротивление трения уходящих газов:

hтр = • (l /dэкв) • (ух 2 / 2 • 9,8) • г = 0,03 • (18 / 1) • (82 / 2 • 9,8) • 0,78= 1,38 мм в.ст.

где г - плотность газов при температуре 190 оС г = 0,78 кг/м3

l – длина газохода по чертежу, l = 18 м.

dэкв – эквивалентный диаметр газохода 1000 х 1000 мм, dэкв = 1 м.

- коэффициент трения для стальных футерованных газоходов, = 0,03

Потеря давления на местные сопротивления

hм = • (ух / 2• 9,81) • г = 5,8 • (82 / 2 • 9,81) • 0,78 = 14,76 мм.в.ст.

где - сумма коэффициент местных сопротивлений по тракту воздуха, =5,8

патрубок забора воздуха =0,2; плавный поворот на 90°(5 шт.) =0,25*5=1,25;

резкий поворот на 90° =l,l; поворот через короб =2, направляющий аппарат =0,1;

диффузор =0,1; тройник на проход - 3 шт. =0,35*3=1,05

Полное аэродинамическое сопротивление газового тракта

h = hм + hтр + hз + hзас = 14,76 + 1,38 + 63 + 1,5 = 80,64 мм.в.ст.

где hз – сопротивление золоуловителя hз = 63 мм.в.ст.

hзас – сопротивление заслонок hзас = 1,5 м.в.ст.

6. Сечение газоходов

fг = Vг • b • n • (273 + tтр ) =11,214 • 0,325 • 1 • (273+190) = 0,77 м2

273 • ух 273 • 8

где n – число котлов

Эквивалентный диаметр газохода

dэкв

=

=

=

= 0,99 м2

= 0,99 м2

4.2. Расчет самотяги дымовой трубы

В зависимости от расхода топлива b= 1,17 т/ч, зольности Аn = 1,76, содержания серы Sn = 0,08

высота дымовой трубы принимается H=30 м.

Скорость газов в дымовой трубе принимается wтр = 10 м/с

Максимальная часовая производительность котельной

Qк = b • n • Qнр • = 0,325 • 5 • 6240 • 0,98 = 9600 ккал/ч

Охлаждение газов в трубе

tтр

=

=

=

=0,1

оС/м

=0,1

оС/м

Внутренний диаметр трубы

dвн

=

= =

= = =

0,87 м

=

0,87 м

Наружный диаметр трубы

dн = dвн + 0,02 • Н = 0,87 + 0,02 • 30 = 1,47 м

Средний расчетный диаметр

dср = 2 • dн • dвн / (dвн + dн) = 2 • 1,47 • 0,87 / (1,47 + 0,87) = 1,09 м

Потеря напора на трение в дымовой трубе

hтр= • (H / dср) • (2 / 2•9,81) • = 0,03 • (30/1,09) • (102/2•9,81) • 0,78 = 3,28 мм.в.ст.

Потеря напора на выходе из дымовой трубы

hвых = • • wтр2 / 2 • 9,81 = 1 • 0,87 • 102 / 2•9,81 = 4,43 мм.в.ст.

Сопротивлений дымовой трубы

hд.тр = hтр + hвых = 3,28 + 4,43 = 7,71 мм.в.ст.

Теоретическая тяга дымовой трубы

P = H • 273 • 1,3 • ( 1 – 1 ) • hбар =

(273 + tхв) (273 + tтр) – ( tтр • Н /2) 760

= 30 • 273 • 1,3 • ( 1 – 1 ) • 760 = 21,29 мм.в.ст.

(273 - 30) (273 + 190) – ( 0,1 • 30 /2) 760

4.3. Расчет дымососов и дутьевых вентиляторов

Расчетный напор дымососа

hдым = hм + hтр + hд.тр + hк + hз + hэк - P =

= 14,76 + 1,38 + 7,71 + 32 + 63 + 16 – 21,29 = 113,56 мм.в.ст.

Расчетная производительность дымососа, м3/с (М3/2)

Vдым = Vг • b • (273 + tтр) • 1.1 / 273 =

= 11,214 • 0,314 • (273 + 190) • 1,1 / 273 = 6,57 м3/с = 23,65•103 м3/ч

Мощность потребляемая дымососом

Nдым = Vг • hдым •1,1 / 102 • = 11,214 • 113,56 • 1,1 / 102 • 0,98 = 14 кВт

Напор вентилятора

hдв = hсл + hв = 60 мм.в.ст.

где hсл – сопротивление слоя лежащего на решетке hсл = 60 мм.в.ст.

hв – сопротивление воздуховодов, принебрегаем.

Производительность вентилятора

Vдв = 1,1 • Vг • т • b • (1 – q4 / 100) • ((273 + tхв) / 273) =

= 1,1 • 11,214 • 1,4 • 0,325 • (1 – 10/100) •(( 273 – 30 ) / 273) = 4,49 м3/с = 16,16•103 м3/ч

Принимаем вентилятор типа ВД-Б производительностью 10•104 м3/ч, напор 172 кгс/см2

Литература

1. Роддатис К.Ф. Котельные установки. М.: Энергия, 1975. 488с

2. Лумми А.П. Методические указания к курсовому проекту "Котельные установки". Свердловск: УПИ. 1980. 20с.

3. Сидельников Л.Н, Юренев В.Н. Котельные установки промышленных предприятий. М.: Энергоатомиздат, 1988.

4. Производственные и отопительные котельные. /Е.Ф. Бузников, К.Ф. Роддатис, Э.Я.Берзиньш.- 2-е изд., перераб. – М.: Энергатомиздат, 1984.-с. 248., ил 4. Зыков А.К. Паровые и водогрейные котлы: Справочное пособие. – М.: Энергоатомиздат, 1987.

5. http:/www.kotel – официальный сайт завода "Бийскэнергомаш".

29-04-2015, 04:16