ПРОЕКТ ПОДЗЕМНОЙ ГОРНОЙ ВЫРАБОТКИ

ИСХОДНЫЕ ДАННЫЕ

Наименование выработки штольня

Глубина заложения выработки м 300

Длина выработки м 700

Плотность вышележащей толщи, кг/куб.м 2500

Горные породы: диориты окварцованные

плотность, кг/куб.м 2720

категироия буримости XVII

коэффициент крепости 16

категория трещеноватости III

коэффициент Пуассона 0,2

Водоприток нет

Рекомендуется применить:

· вагоноперестановщик

Время на проходку месяц 3

ПЛАН КУРСОВОГО ПРОЕКТА

1. Обоснование выбора комплекса основного проходческого оборудования.

2. Оценка устойчивости пород на контуре сечения выработки, обоснование формы сечения и конструкции крепи, расчёт сечения выработки в свету.

3. Расчёт прочных размеров крепи, составление паспорта крепления.

4. Разработка паспорта буро-взрывных работ.

5. Разработка паспорта проветривания.

6. Расчёт параметров процесса уборки и транспортировки породы.

7. Обоснование и расчёт параметров вспомогательных процессов (настилка рельсового пути, освещение, водоотлив, прокладка вентиляционных труб)

8. Разработка графика цикличной организации работ.

9. Составление таблицы технико-экономических показателей по проекту.

1. Обоснование выбора комплекса основного проходческого оборудования

Проходческие процессы проведения горных выработок делят на основные и вспомогательные.

Основными технологическими процессами являются разрушение и отбойка породы или полезного ископаемого от массива в забое, погрузка и транспортировка породы (полезного ископаемого) и возведение постоянной крепи. Они выполняются непосредственно в забое или вблизи него.

Основные средства повышения производительности горнопроходческих работ – оснащение организации высокоэффективной техникой и обеспечение условий для её нормальной эксплуатации.

Практика показывает, что для проходки геологоразведочных выработок, относительно небольшого сечения, целесообразно применять лёгкое, мобильное горнопроходческое оборудование.

Выбор комплекта оборудования для проведения горизонтальной подземной горной выработки зависит от горнотехнических условий, объёмов работ и объективных возможностей предприятия по приобретению требующихся машин и механизмов.

Штольня - горизонтальная выработка, имеющая непосредственный выход на земную поверхность и предназначенная для обслуживания подземных работ. Штольни бывают разведочные и эксплуатационные, а также откачные, вентиляционные и водоотливные. Штольни проходят в сильно пересечённой или гористой местности. В зависимости от рельефа поверхности и условий залегания горных пород штольни могут располагаться по простиранию, вкрест простирания или под некоторым углом к простиранию пласта или жилы.

Проектируемая горная выработка является разведочной штольней. Длина разведочных штолен составляет от 100 до 4000 м (в нашем случае длина составляет 700 м), а площадь поперченного сечения в основном от 5,8 до 9 м2 .

Рекомендуемый способ отбойки пород по СНиП при коэффициенте крепости по шкале М.М. Протодьяконова ![]() – взрывание. Взрывная отбойка – отделение руды от массива с помощью зарядов расположенных в шпуре.

– взрывание. Взрывная отбойка – отделение руды от массива с помощью зарядов расположенных в шпуре.

Шпур – горная выработка или полость длиной до 5м и диаметром от 36-72мм.

Исходя из горнотехнических условий задания (коэффициент крепости по шкале профессора Протодъяконова f =16), мы будем применять буровзрывной способ проведения выработки.

При проходке штольни бурение шпуров является одной из основных технологических операций проходческого цикла, во многом определяющей технико-экономические показатели проходки и безопасность ведения горных работ.

Бурение шпуров следует выполнять в строгом соответствии с паспортом буровзрывных работ. Шпуры в зависимости от назначения подразделяют на врубовые (наклонные или клиновые — отрывающего действия; прямые — дробящего действия), вспомогательные и оконтуривающие.

Диаметр шпуров, и, следовательно, буровой инструмент принимаем исходя из сравнения:

1. экономической и технической целесообразности бурения шпуров в проектируемой выработке небольшого сечения;

2. незначительного отклонения необходимого числа шпуров для обуривания забоя при бурении шпуров малым диаметром 32-43 мм;

3. скорости бурения шпуров средним диаметром 32-43 мм;

4. формы выпуска принятых патронированных ВВ,

а также оптимального соотношения диаметра шпура и патронов ВВ (учитывая то обстоятельство, что коронки и резцы при бурении изнашиваются не только по высоте, но и по диаметру):

.

.

Бурение шпуров будем производить пневматическими переносными перфораторами типа ПП-54В1 с пневмоподдержкой П-1. Переключение подачи воздуха автоматическое, золотниковым устройством. Пуск перфоратора в работу производится рукояткой воздушного крана. Для снижения воздействия вибрации, работающий перфоратор снабжён виброгасящим устройством и глушителем шума. Перфораторы типа ПП серийно изготавливаются Ленинградским заводом «Пневматика».

Техническая характеристика перфоратора ПП-54В1.

Глубина бурения, м – 4

Диаметр шпуров, мм - 40-46

Энергия удара поршня ударника, Дж - 55,5

Номинальное давление сжатого воздуха, МПа - 0,5

Число ударов в мин 2350

Удельный расход воздуха, (м3 /мин)/кВт 0,029

Масса с виброгасящим устройством и глушителем, кг 31,5

Крутящий момент, Н*м 29,43

Размеры хвостовика инструмента, мм 25х108

Длина перфоратора, мм 775

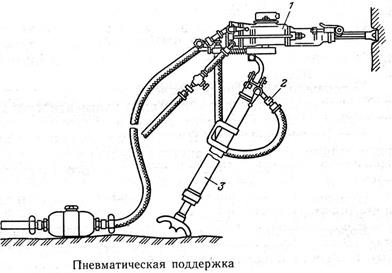

Пневматическая поддержка 1 типа П-1 предназначена для создания усилия подачи при бурении шпуров ручными пневматическими перфораторами и поддержки их на определённой высоте.

Для главного регулирования подачи перфоратора 1 пневматические поддержки 3 (см. рис стр. 4) имеют регулировочный кран 2 .

Основные параметры и размеры пневмоподдержки П-1.

| Ход подачи |

мм |

800 |

| Длина в сжатом состоянии |

мм |

1200 |

| Раздвижное усилие |

Н |

1500 |

| Номинальное давление воздуха |

МПа |

50 |

| Масса поддержки |

кг |

15 |

Подбор наиболее эффективных ВВ можно осуществлять в соответствии с рекомендациями. Взрывчатые вещества, рекомендуемые к применению на проходческих работах, в условиях, не опасных по взрыву газа или пыли в породах ![]() : детонит М; аммонит «Скальный №1», аммонал «Скальный №3». Для нашего случая мы выбираем ВВ аммонал «Скальный №3» в бумажной оболочке. Способ взрывания - электрический.

: детонит М; аммонит «Скальный №1», аммонал «Скальный №3». Для нашего случая мы выбираем ВВ аммонал «Скальный №3» в бумажной оболочке. Способ взрывания - электрический.

Техническая характеристика ВВ аммонал «Скальный №3»

| Показатель |

Ед. изм |

Значение |

| Работоспособность |

см3 |

450 |

| Плотность |

г/см3 |

1 |

| Материал оболочки патрона |

Бумага |

|

| Диаметр |

мм |

36 |

| Масса |

грамм |

250 |

| Длина |

мм |

250 |

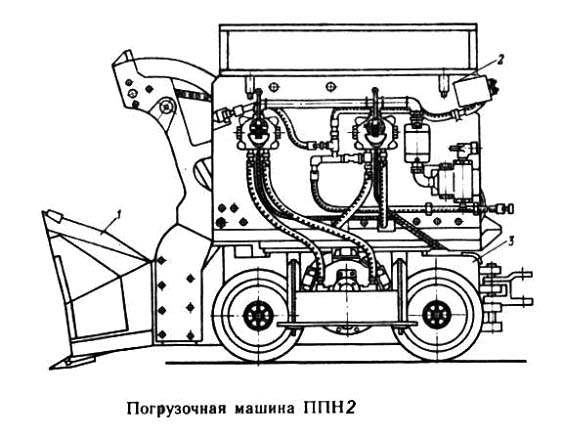

Погрузочные машины предназначены для механизации погрузки горной массы в вагонетки при проведении горных выработок.

Для погрузки разрыхлённой взрывом породы, мы будем применять погрузочные машины ковшового типа, на колёсно-рельсовам ходу, и имеющие сравнительно небольшие размеры и специально приспособленные для работы в стеснённых условиях подземной выработки. Машины на колёсно-рельсовом ходу имеют хорошую маневренность, но требуют непрерывного наращивания рельсовых путей.

Погрузка породы будет производится породопогрузочной машиной ковшового типа ППН-2.

Техническая характеристика породопогрузочной машины ППН – 2

| Техническая производительность |

м3 /мин |

1,2 |

| Вместимость ковша |

м3 |

0,32 |

| Мощность двигателя |

кВт |

26,5 |

| Фронт погрузки |

м |

2,5 |

| Габариты: |

мм |

|

| ширина с подножкой |

1320 |

|

| высота рабочая |

2350 |

|

| высота в транспортном положении |

1600 |

|

| длина с опущенным ковшом |

2550 |

|

| длина с поднятым ковшом |

1730 |

|

| Скорость |

м/с |

1,8 |

| Масса машины |

тонн |

4,7 |

Учитывая длину выработки, процесс обмена гружёных вагонеток на порожние будет осуществлятся вагоноперестановщиком. Вагоноперестановщик распологаем на расстоянии от погрузмашины не менее длины поезда. Для установки вагонопестановщика в выработке сооружаем нишу. В нише размещается порожняя вагонетка, которая подается к погрузмашине после загрузки и удаления предыдущей. Переносим эти обменные средства через 50м

Техническая характеристика рудничной вагонетки ВГ – 1,3

| Вместимость кузова, м3 |

1,3 |

| Допустимая нагрузка, кН |

23 |

| Колея , мм |

600 |

| Жёсткая база, мм |

550 |

| Габариты: мм |

|

| · длина |

2000 |

| · ширина |

880 |

| · высота |

1300 |

| Тип сцепки |

звеньевая |

| Диаметр колеса, мм |

300 |

| Масса порожней вагонетки, т |

0,62 |

Для откатки породы принимаем аккумуляторный электровоз 4,5АРП2М.

Техническая характеристика аккумуляторного электровоза 4,5АРП2М.

| Масса |

т |

4,5 |

| Сцепной вес |

кН |

45 |

| Ширина колеи |

мм |

600 |

| Двигатель: |

||

| тип |

ЭДР-7 |

|

| число |

шт |

2 |

| мощность |

кВт |

12 |

| напряжение |

В |

80 |

| Тяговое усилие в режиме |

кН |

7,5 |

| Скорость движения |

км/час |

6,4 |

| Жёсткая база |

м |

0,9 |

| Размеры: |

мм |

|

| длина по буферам |

330 |

|

| ширина |

1000 |

|

| высота |

1300 |

|

| Тип аккумуляторной батареи |

66ТНЖШ-300 |

|

| Энергоемкость батареи |

кВт*ч |

24,5 |

Тип рельса определяется округлённой до целого значения массой 1 м рельса. Промышленностью выпускаются рельсы с массой от 8 до 75 кг. Для откатки вагонеток вместимостью до 2 м3 применяются рельсы типа Р18 или Р24. В нашем случае мы будем применять рельсы Р24.

Техническая характеристика рельсов Р24.

| Высота |

мм |

107 |

| Ширина подошвы |

мм |

92 |

| Ширина головки |

мм |

51 |

| Толщина шейки |

мм |

10,5 |

| Теоретическая масса 1 метра |

кг |

24,14 |

| Площадь поперечного сечения |

см2 |

30,75 |

| Длина рельса |

м |

8; 12; |

| Масса 1 метра |

кг |

24,10 |

Друг с другом рельсы соединяют накладками с болтами или сваркой. Сваривают рельсы на путях со сроком службы не менее 5 лет. Рельсы укладывают на шпалы через прокладки, чем обеспечивается увеличение опорной поверхности рельсов. В нашем случае мы будем применять деревянные шпалы, сосновые, пропитанные антисептиком – фтористым натрием или хлористым цинком. Расстояние между осями шпал при электровозной откатке должно быть не более 0,7 м.

Для укладки стрелочных переводов применяют не шпалы, а брусья. Для рельсовой колеи 600 мм длина шпал составляет 1200 мм.

Балластный слой обеспечивает равномерную передачу нагрузки на нижнее основание, сглаживает неровности почвы выработки, динамические нагрузки на колёса и рельсы. Материалом для балласта служит щебень крепких и средней крепости пород с крупностью кусков 20 – 70 мм. Толщина балластного слоя под шпалой – не менее 100 мм, пространство между шпалами засыпают балластом на 2/3 толщины шпалы.

Размеры шпал.

| Толщина |

мм |

130 |

| Ширина по верхней постели |

мм |

110 |

| Ширина по нижней постели |

мм |

210 |

| Длина |

мм |

1200 |

С одной стороны выработки на уровне балластного слоя настилается пешеходный трап для передвижения людей, с этой же стороны под трапом устраивается дренажная канавка. Размеры поперечного сечения канавки зависят от величины суммарного водопритока в выработку. В нашем случае водоприток отсутствует.

2. Оценка устойчивости пород на контуре сечения выработки, обоснование формы сечения и конструкции крепи, расчёт сечения выработки в свету

Форму поперечного сечения выработки выбирают в зависимости от свойств горных пород, величины горного давления и его проявления, типа и конструкции крепи, назначения и срока службы выработки, а также способа её проведения. При выборе формы поперечного сечения горной выработки необходимо руководствоваться следующими основными технико-экономическими требованиями: высокая устойчивость формы при воздействии на неё горного давления, максимум полезной площади сечения, экономичность и удобство эксплуатации. Необходимыми исходными данными для оценки устойчивости контура поперечного сечения являются:

f=16- коэффициент крепости пород по М.М. Протодьяконову;

р=2500 кг/куб.м- плотность вышележащей толщи пород;

Н=300- глубина заложения выработки;

m=0,2- коэффициент Пуассона.

До проведения выработки породный массив находится в равновесном силовом состоянии. При проведении выработки равновесное состояние массива горных пород нарушается, поэтому необходимо рассчитать, прочностную характеристику горной породы.

Ориентировочно определяется прочностная характеристика горной породы – предел прочности на одноосное сжатие горных пород по которым производится выработка:

sСЖ = f*107 = 16*107

Вычисляется показатель устойчивости контура горной выработки:

ПУ = (р*g*Н)/ sСЖ =(2500*9,81*300)/(16*107 ) = 0,045

По значению показателя устойчивости выбирается материал для крепления:

![]() ,

,

Это означает, что выработка может проходиться без крепления, но окончательно этот вопрос может быть решён лишь после определения коэффициентов запаса устойчивости в боках и кровле выработки.

Для боков проектируемой горизонтальной выработки запас прочности рассчитаем по формуле:

nб = (sСЖ * КС *К∞ )/ (р*g*Н*К1 ) = (16*107 *0,8*1,0)/(2500*9,81*300*2,7) = 6,5

sСЖ - предел прочности горных пород на одноосное сжатие;

КС - коэффициент структурного ослабления пород, зависящий от степени трещиноватости;

К∞ - коэффициент длительной прочности, учитывающий уменьшение прочности пород во времени.

К1 - коэффициент концентрации напряжений в боках выработки.

Оценка запаса прочности пород в кровле выработки (причём на этом этапе оценок кровля выработки принимается плоской):

nб = (sСЖ * Кр *КС *К∞ )/ (р*g*Н*К2 *λ) = (16*107 *0,1*0,8*1,0)/(2500*9,81*300*1*0,25) = 7

![]() - предел прочности массива пород на одноосное растяжение;

- предел прочности массива пород на одноосное растяжение;

![]() - растягивающее напряжение, действующее по кровле в наиболее опасном сечении (середина пролета выработки);

- растягивающее напряжение, действующее по кровле в наиболее опасном сечении (середина пролета выработки);

Кр - коэффициент, учитывающий соотношение между пределами прочности породы на растяжение и сжатие;

![]() - коэффициент концентрации напряжений в плоской кровле;

- коэффициент концентрации напряжений в плоской кровле;

![]() - коэффициент бокового давления (горизонтального распора) рассчитывается по значению коэффициента Пуассона:

- коэффициент бокового давления (горизонтального распора) рассчитывается по значению коэффициента Пуассона:

λ = μ/ (1 – μ) = 0,2/(1-0,2) = 0,25

По расчётной оценке запаса прочности ![]() и

и ![]() принимаем прямоугольно-сводчатое сечение проектируемой выработки.

принимаем прямоугольно-сводчатое сечение проектируемой выработки.

Вывод: проектируемая выработка проходится без крепления прямоугольно-сводчатой формой поперечного сечения.

3. Расчёт сечения выработки в свету:

Размеры поперечного сечения горизонтальных горных выработок в свету зависят от её назначения и определяются, исходя из габаритов подвижного состава и располагаемого в выработке оборудования, обеспечение пропуска требуемого количества воздуха, зазоров между выступающими частями подвижного состава и крепью, предусмотренные Правилами безопасности, числа прокладываемых в выработке рельсовых путей и способа передвижения людей.

В нашем случае мы проектируем горизонтальную выработку с рельсовым видом транспорта, поэтому в соответствии с Правилами безопасности при геологоразведочных работах, минимальная величина прохода 0,7 м, а минимальная величина зазора 0,25 метров.

Указанная ширина свободного прохода для людей и зазоров должна быть выдержана по высоте выработки не менее 1,8 м от почвы (тротуара). Проходы для людей на всём протяжении выработок должны устраиваться с одной и той же стороны.

Прямоугольно-сводчатые сечения используются при проходке выработок без крепи или с возведением облегчённых конструкций крепи. Высота свода в сечениях

29-04-2015, 00:54