![]()

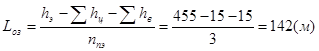

Б)определяется приближенное число этажей в шахтном поле

![]()

Где ![]() - наклонная высота зоны выветривания угля на выходах пластов под наносы, м;

- наклонная высота зоны выветривания угля на выходах пластов под наносы, м;

![]()

В)округляется вычисленное значение ![]() до ближайшего целого числа

до ближайшего целого числа ![]() , которое и определит количество этажей в шахтном поле;

, которое и определит количество этажей в шахтном поле;

Г)определяется скорректированная наклонная высота этажа

![]()

![]()

Д)находится скорректированная длина очистного забоя

![]()

Е) определяются промышленные запасы этажа

![]()

![]()

Ж) определяется срок службы этажа

![]()

![]()

З) производится сравнение срока службы этажа с нормативным сроком службы этажа. При этом должно выполняться неравенство

![]()

Нормативный срок службы этажа при разработке пологих пластов принимается равным не менее 20 лет, наклонных – не менее 15 лет, крутонаклонных и крутых – не менее 10 лет.

Вертикальная высота этажа определяется из выражения

![]()

Где ![]() - угол падения пласта, град.

- угол падения пласта, град.

![]()

5. СИСТЕМА РАЗРАБОТКИ

1. Выбор системы разработки производится на основании опыта работы шахт с аналогичными горно-геологическими условиями, учета рекомендаций «Прогрессивных технологических схем разработки пластов на угольных шахтах», качественного анализа соответствия её основным геологическим и горнотехнологическим условиям месторождения и нормам технологического проектирования угольных шахт.

Бесцеликовая отработка пластов должна приниматься в следующих горно-геологических условиях:

При повторном использовании подготовительных выработок – в случаях разработки пластов мощностью до 2,5 м с породами любой обрушаемости и породами почвы не ниже средней устойчивлст;

При проведении выработок в присечку к выработанному пространству- в случаях разработки пластов мощностью более 2,5 м с породами любой обрушаемости и породами почвы любой устойчивости;

При проведении выработок вслед за лавой в выработанном пространстве в случаях разработки пластов до 2,5 м с породами кровли любой обрушаемости и неустойчивыми породами почвы.

На пластах пологого и наклонного падения мощностью до 3,5 м, а при наличии соответсвующих средств механизации – до 5,0 м, следует принимать при этажной и панельной подготовке шахтного поля длинные столбы по проектированию, при погоризонтной подготовке – длинные столбы по выветриванию, а на необводненных пластах – по падению.

Для пластов мощностью более 3,5-5,0 м следует принимать систему разработки наклонными слоями в нисходящем порядке с обрушением с выемкой угля в каждом слое длинными столбами, если нет возможности вести выемку пласта на полную мощность с применением механизированных комплектов.

Сплошная система разработки с проведением штреков за лавой допускается для весьма тонких и тонких пластов с углами падения до 15° на глубоких горизонтах.

На пластах крутонаклонного и крутого падения при мощности пласта до 1,5 м рекомендуются длинные столбы по простиранию (лава-этаж) с доставкой угля на передние промежуточные квершлаги; при мощности пласта от 0,1 до 1,5 м длинные столбы по падению, отрабатываемые щитовыми штрегатами.

При разработке мощных пластов с обрушением на пластах мощностью 4,1-14,0 м с углами падения 25-65° следует применять систему разработки наклонными слоями с обрушением под гибким металлическим перекрытием или его заменителями. При выдержанном залегании пластов мощностью 1,5-4,5 м и углами падения более 65° следует применять щитовую систему разработки с бессекционными щитами, а при мощности пласта 5,5-9,0 м – с несекционными. При необходимости применения закладки выработанного пространства на пластах мощностью 3,5-6,5 м с углами падения до 65° выемку угля следует производить наклонными слоями короткими полосами по простиранию в восходящем порядке с закладкой.

Управление кровлей при всех системах разработки на пластах пологого падения предусматривать полным обрушением пород кровли, а на пластах с углами падения более 15° - полным обрушением или плавным опусканием (при мощности пласта менее 0,5-1,0 м).

При разработке мощных крутонаклонных и крутых пластов предпочтение следует отдавать системам разработки с полной закладкой выработанного пространства.

В случаях, когда возникает необходимость охраны земной поверхности, способ управления кровлей следует принимать полной или частичной закладкой.

Поскольку уголь самовозгорающийся, мощностью 1,2-2,5 и угол падения пластов 23°, выемку угля следует производить слоями короткими полосами по простиранию в нисходящем порядке с закладкой.

Управление кровлей предусматривается полным обрушением пород кровли.

2. Подготовительные работы

Для всех подготовительных выработок в пределах выемочного поля (панели) выбирается площадь поперечного сечения, длина, вид крепи, способ и скорость проведения, определяется удельная протяженность выработок на 1000 т добытого угля. Характеристика выработок приведена в табл.1.

Таблица 1 – Характеристика подготовительных выработок в пределах выемочного поля

| Наименование выработки | Транспортное оборудование в выработке | Крепь выработки | Площадь поперечного сечения выработки, м2 | Длина выработки, м | Объемная масса угля, т/м3 | Выход угля из выработки, тыс.т | Скорость проведения выработки, м/мес | ||||

| Тип крепи | Количество рам на 1м | Форма поперченного сечения | В свету | В проходке | |||||||

| Всего | В том числе по углю | ||||||||||

| 1.Отвалочный штрек | 1КМ103 | 1КМ103 | 3 | Круглая | 9,0 | 11,4 | 12,5 | 500 | 1,4 | 300,4 | 200 |

| 2.Конвеерны квершлаг | КД80 | КД80 | 2 | Круглая | 9,0 | 11,4 | 12,5 | 150 | 1,4 | 336,1 | 150 |

| 3.Вентиляционный квершлаг | 1КМ88 | 1М88 | 2 | Круглая | 1,5 | 1,9 | 2,1 | 150 | 1,4 | 35,7 | 150 |

| 4.Вентиляционная печь | КМ75Б | МК75 | 2 | Круглая | 1,5 | 1,9 | 2,1 | 100 | 1,4 | 56,3 | 100 |

| 5.Конвеерный штрек | 4КМ130 | М130 | 3 | Круглая | 9,0 | 11,4 | 12,5 | 500 | 1,4 | 20,6 | 250 |

| 6.Вентиляционный штрек | 1МК855 | 1МК85 | 3 | Круглая | 1,5 | 1,9 | 2,1 | 500 | 1,4 | 7,7 | 250 |

| 7.Монтажная камера | УКП5 | УКП5 | 2 | Круглая | 9,0 | 11,4 | 12,5 | 100 | 1,4 | 1,4 | 100 |

Площадь поперечного сечения выработок определяется из условия размещения в них транспортного оборудования с учетом требований правил безопасности, при этом следует использовать справочную литературу, а также техническую документацию шахт. Площадь поперечного сечения выработки в проходе по углю определяется графически.

Для крепления участковых подготовительных выработок может применяться деревянная, металлическая, анкерная или комбинированная крепь. Выбор крепи производится с учетом рекомендаций работ и опыта работы шахт. При этом деревянную крепь следует применять только при сроке службы выработки до двух лет.

При смещении пород кровли в подготовительной выработке до 300 мм рекомендуется применять податливые трехзвездные металлические крепи типа КМП-АЗ (АП-3) и другие с аналогичными параметрами.

В выработках, где смещения пород кровли составляет 300-600 мм, следует применять податливые пятизвенные металлические крепи КПМ-А5 (АП-5) с податвливостью в ножках 300 мм или податливые трехзвенные металлические крепи КМП-А3 (АП-3) в комбинации с анкерной крепью.

В сложные условиях поддерживания выработок (смещения кровли до 1000-1500 мм) следует применять податливые пятизвенные металлические крепи КМП А5 (АП-5) с податливостью в ножах 700 мм в комбинации с анкерной крепью с длиной анкеров 2,0-2,5 м и плотностью установки 1,0-1,5 анкер/м2 , закрепленных по всей длине шпура.

Скорость проведения подготовительных выработок следует принимать из опыта работы шахты.

С учетом установленных объемов проведения подготовительных выработок в пределах выемочного поля (панели, блока) и скорость их проведения составляется календарный график его подготовки, на котором показываются порядок и продолжительность выполнения всех работ на момент сдачи в эксплуатацию.

График подготовки выемочного поля:

| Наименование выработки, процессов | Длина выработки, м | Скорость проведения, м/мес | Время проведения, мес | Время проведения работ, мес | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

| 1.Отвалочный штрек | 500 | 200 | 2,5 | ||||||||||

| 2.Конвеерный квергшлаг | 150 | 150 | 1,0 | ||||||||||

| 3.Вентиляционный квергшлаг | 150 | 150 | 1,0 | ||||||||||

| 4.Вентиляционная печь | 100 | 100 | 1,0 | ||||||||||

| 5.Вентиляционный штрек | 500 | 250 | 2,0 | ||||||||||

| 6.Вентиляционный штрек | 500 | 250 | 2,0 | ||||||||||

| 7.Монтажная камера | 100 | 100 | 1,0 | ||||||||||

| 8.Монтаж оборудования | 1,0 | ||||||||||||

| 9.Резерв времени | 1,0 | ||||||||||||

3. Транспорт в пределах выемочного поля (панели)

При решении данного вопроса следует выбрать транспортное оборудование для транспортирования угля от очистных забоев до погрузочного пункта на откаточном горизонте, а также материалов, оборудования и людей в пределах выемочного поля (панели).

Выбор типа погрузочного пункта на откаточном горизонте должен согласовываться с видом транспорта по главным откаточным выработкам шахты. При полной конвейеризации транспорта в пределах добычного участка необходимо предусматривать аккумулирующие емкости (бункер-гезенк, механизированный бункер и др.) для аккумулирования угля в случае отказа одного из звеньев технологической цепи до емкости. При рельсовом транспорте угля по главным откаточным выработкам шахты погрузочные пункты следует оборудовать автоматизированными погрузочными комплексами ГУАПП1-64, ГУАПП2-64, КАП-1 или КАП-2.

Для механизации вспомогательного транспорта (доставка материалов и оборудования в очистные и подготовительные забои, обслуживание конвейерных линий (ремонт, монтаж, демонтаж), перевозка людей) рекомендуется применять:

В горизонтальных выработках – грузолюдские канатные напочвенные дороги ДКНЛ1 (до 1000 м) и ДКНЛ2 (до 2000 м) или канатные монорельсовые дороги ДМКУ, 6ДМКУ, ДМКУ-1; дизельные монорельсовые дороги типа 2ДМД; при протяженности выработок до 1000 м – дизельные тягачи ТГЛ-1 с комплексом навесного оборудования (ТГЛК) и прицепной платформой ПП; самоходные вагоны;

В наклонных выработках – грузолюдские канатные напочвенные дороги ДКНЛ1, ДКНЛ2, ДКН4-3, ДКН-2; дизельные тягачи ТГЛК; дизельные монорельсовые дороги 2ДМД; канатные грузолюдские дороги ДМКУ, 6ДМКУ, ДМКУ-1.

Схема транспорта, расстановка транспортного оборудования наносятся на план выемочного поля (панели).

4. Проветривание выработок выемочного поля (панели).

В зависимости от принятой системы разработки проветривание очистных и подготовительные забоев может осуществляться как за счет общешахтной депрессии, так и вентиляторами местного проветривания (при применении некоторых вариантов камерных систем разработки и систем разработки с применением средств гидромеханизации).

Схема проветривания длинных очистных забоев может быть возвратной и прямоточной. Прямоточные схемы проветривания применяются при больших нагрузках на очистные забои и высокой газообильности участка (более 10 м3 /т). Однако эти схемы не рекомендуется применять при разработке пластов самовозгорающгося угля из-за их повышенной эндогенной пожароопасности.

5. Участковый водоотлив.

В случае сложной гипсометрии пласта, в пониженных местах подготовительных выработок возможно скопление шахтной воды, что вызывает необходимость организации участкового водоотлива. При необходимости организации участкового водоотлива намечается место расположения насосной станции и выбирается тип насоса.

6. ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ И ОРГАНИЗАЦИЯ ОЧИСТНЫХ РАБОТ

Выемку угля рекомендуется осуществлять в длинных очистных забоях. При этом необходимо ориентироваться на применение механизированных комплексов. Выбор типа механизированного комплекса должен производиться с учетом конкретных горно-геологических условий залегания угольных пластов.

Исходными данными для выбора механизированной крепи является вынимаемая мощность пласта, угол пласта и нагрузочные свойства непосредственной и основной кровли. При этом следует исходить из того, что серийные механизированные крепи удовлетворяют условиям очистных забоев с легкими и средними кровли и только частично с тяжелыми. При тяжелых кровлях применение механизированных крепей без повышенного контролирования возможно в сочетании с предварительным разупрочнением кровли.

При горно-геологических условиях, неблагоприятных для применения механизированных комплексов (слабые боковые породы, наличие ложной кровли, небольшие размеры выемочных столбов и т.д.) возможно применение узкозахватных комбайнов или стругов с индивидуальной крепью.

Оборудование для комплексной механизации и автоматизации очистных и подготовительных работ выбирается из справочной литературы.

Длина лавы при применение механизированных комплексов принимается по технической характеристике данного типа комплекса и проверяется по фактору проветривания.

При применении технологии выемки угля узкозахватными комбайнами или стругами с индивидуальной крепью длина лавы принимается наименьшая, вычисленная по фактору эксплуатационной производительности выемочной машины и фактору проветривания.

Длина лавы по фактору проветривания определяется по формуле

![]()

Где ![]() - предельно допустимая скорость движения воздуха по лаве, м/с;

- предельно допустимая скорость движения воздуха по лаве, м/с;

![]() - площадь поперечного сечения лавы, по которому проходит воздух, м2

;

- площадь поперечного сечения лавы, по которому проходит воздух, м2

;

![]()

![]() - площадь «живого» сечения рабочего пространства лавы, м2

;

- площадь «живого» сечения рабочего пространства лавы, м2

;

При применении индивидуальной крепи

![]()

При применении механизированной крепи

![]()

![]() - коэффициент, учитывающий движение воздуха по части выработанного пространства, непосредственно прилегающего к призабойному пространству лавы, при управлении кровлей полным обрушением коэффициент

- коэффициент, учитывающий движение воздуха по части выработанного пространства, непосредственно прилегающего к призабойному пространству лавы, при управлении кровлей полным обрушением коэффициент ![]() может быть принят: при залегании в непосредственной кровле песчаников – 1,35; песчанистых сланцев – 1,25; глинистых сланцев -1,20;

может быть принят: при залегании в непосредственной кровле песчаников – 1,35; песчанистых сланцев – 1,25; глинистых сланцев -1,20;

![]() - минимальная ширина рабочего пространства лавы (принимается согласно паспорта крепления лавы), м;

- минимальная ширина рабочего пространства лавы (принимается согласно паспорта крепления лавы), м;

![]() - вынимаемая мощность пласта, м;

- вынимаемая мощность пласта, м;

![]() - минимальная и максимальная площадь «живого» сечения призабойного пространства лавы по паспорту комплекса, м2

;

- минимальная и максимальная площадь «живого» сечения призабойного пространства лавы по паспорту комплекса, м2

;

![]() - коэффициент, учитывающий сужение площади поперечного сечения струи воздуха крепью и оборудованием лав,

- коэффициент, учитывающий сужение площади поперечного сечения струи воздуха крепью и оборудованием лав, ![]() ;

;

![]() - минимальная и максимальная вынимаемая мощность пласта по паспорту механизированного комплекса, м;

- минимальная и максимальная вынимаемая мощность пласта по паспорту механизированного комплекса, м;

![]() - допустимая правилами безопасности концентрация метана в исходящей струе лавы,

- допустимая правилами безопасности концентрация метана в исходящей струе лавы, ![]() ;

;

![]() - суточная скорость подвигания очистного забоя, м/сут;

- суточная скорость подвигания очистного забоя, м/сут;

![]()

![]() - ширина захвата исполнительного органа комбайна, м;

- ширина захвата исполнительного органа комбайна, м;

![]() - количество циклов в сутки;

- количество циклов в сутки;

![]() - коэффициент неравномерности метановыделения в лаве,

- коэффициент неравномерности метановыделения в лаве, ![]() ;

;

![]() - объемная масса угля, т/м3

;

- объемная масса угля, т/м3

;

![]() - коэффициент извлечения угля в очистном забое,

- коэффициент извлечения угля в очистном забое, ![]() ;

;

![]() - относительная метанообильность призабойного пространства лавы, м3

/т;

- относительная метанообильность призабойного пространства лавы, м3

/т;

![]()

![]() - коэффициент, показывающий какая часть газа на участке выделяется в призабойное пространство лавы из выработанного пространства и угольного пласта, принимается равным 0,4-0,5;

- коэффициент, показывающий какая часть газа на участке выделяется в призабойное пространство лавы из выработанного пространства и угольного пласта, принимается равным 0,4-0,5;

![]() - коэффициент, учитывающий дегазацию пласта, при

- коэффициент, учитывающий дегазацию пласта, при ![]() принимается равным 0,3-0,6;

принимается равным 0,3-0,6;

![]() - относительная метанообильность выработок шахты, м3

/т.

- относительная метанообильность выработок шахты, м3

/т.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

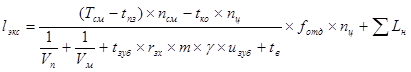

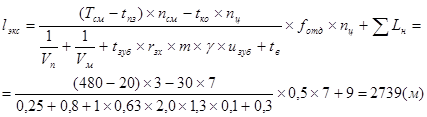

Длина лавы по эксплуатационной производительности находится из следующих выражений:

При односторонней схеме работы комбайна

Где ![]() - продолжительность рабочей сены по добыче угля, мин;

- продолжительность рабочей сены по добыче угля, мин;

![]() - время на подготовительно-заключительные операции

- время на подготовительно-заключительные операции

![]()

![]() - число добычных смен в сутки;

- число добычных смен в сутки;

![]() - время на концевые операции, мин;

- время на концевые операции, мин; ![]() не один цикл;

не один цикл;

![]() - коэффициент, учитывающий простои комбайна по различным причинам,

- коэффициент, учитывающий простои комбайна по различным причинам, ![]() ;

;

![]() - скорость подачи выемочной машины, м/мин;

- скорость подачи выемочной машины, м/мин;

![]()

![]() - устойчивая мощность двигателя комбайна, кВт;

- устойчивая мощность двигателя комбайна, кВт;

![]() - удельный расход электроэнергии на отбойку угля, кВт×ч/м3

;

- удельный расход электроэнергии на отбойку угля, кВт×ч/м3

;

![]() - время на замену одного зубка,

- время на замену одного зубка, ![]() ;

;

![]() - удельный расход зубков,

- удельный расход зубков, ![]() ;

;

![]() - время на вспомогательные операции, не перекрываемые работой комбайна по выемке угля, отнесенной к 1 м длина лавы,

- время на вспомогательные операции, не перекрываемые работой комбайна по выемке угля, отнесенной к 1 м длина лавы, ![]() ;

;

![]() - суммарная длина верхней и нижней ниш,

- суммарная длина верхней и нижней ниш, ![]() ;

;

![]() - маневровая скорость движения комбайна, м/мин.

- маневровая скорость движения комбайна, м/мин.

![]()

![]()

Суточная нагрузка на очистной забой определяется из выражения:

![]()

Для обеспечения содержания метана в исходящей струе воздуха из очистной выработки не более 1%, суточная нагрузка на очистной забой по газовому фактору не должна превышать величину определяемую по формуле

![]()

![]()

![]()

![]()

Если ![]() , следует снизить нагрузку на очистной забой или провести дегазацию угольного пласта для уменьшения

, следует снизить нагрузку на очистной забой или провести дегазацию угольного пласта для уменьшения ![]() .

.

Месячная и годовая добыча из очистного забоя находятся из выражений

![]() ;

; ![]() ,

,

Где ![]() - коэффициент, учитывающий влияние горно-геологических и горнотехнических условий на ритмичность работы очистного забоя, принимаемый равный 0,85-0,90.

- коэффициент, учитывающий влияние горно-геологических и горнотехнических условий на ритмичность работы очистного забоя, принимаемый равный 0,85-0,90.

![]()

![]()

![]()

![]()

![]()

![]()

При этом суточная, месячная и годовая скорости подвигания очистного забоя составляют

![]() ;

; ![]() ;

; ![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Основной формой организации труда в очистных забоях являются суточные или сменные комплексные бригады, выполняющие все основные и вспомогательные операции в лаве. При

29-04-2015, 00:31