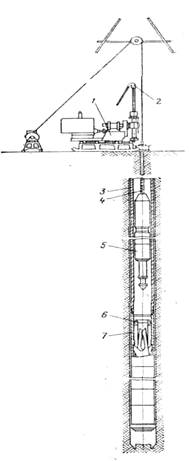

Основные элементы комплекса технических средств для бурения ССК-59 |

В комплект технических средств входят: специальные бурильные трубы, промывочные сальники типа СП, гидравлический трубодержатель ТР-12.5, комплект КМСП (наголовники для соединения бурильных труб с полуавтоматическим элеватором при спуско-подъёмных операциях, подпятники и решётка подсвечника).

· Промывочный сальник типа СП

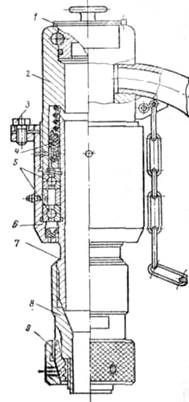

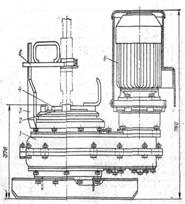

Промывочный сальник типа СП |

Бурение с ССК можно нести с использованием ведущих труб и наращиванием бурильной колонны через устье скважин. При таком способе проходки в качестве промывочных применяются сальники типа СА или СА-В. При наращивании труб через шпиндель станка съемный керноприемник извлекают и забрасывают через специальные сальники, получившие название проходных (СП). Их особенностью является наличие широкого внутреннего отверстия в стволе, позволяющего осуществлять спуско-подъемные операции с керноприемником.

Сальник состоит из корпуса б, имеющего в верхней части внутреннюю" резьбу, с помощью которой осуществляется соединение с крышкой 2. Надежность крепления обеих деталей достигается путем затягивания болта 3. Внутри корпуса на двух радиальных подшипниках 5 вращается' ствол сальника 7. Нижняя часть его соединена с цанговым переходником 8, который платками 9 прижимает бурильную трубу к своему корпусу, препятствуя развинчиванию трубы, имеющей правую нарезку. Набор уплотнительных манжет 4 имеет самоподвижную конструкцию. В крышке корпуса имеется пробка /, которая при бурении фиксируется в закрытом положении. При извлечении съемного керноприёмника пробка снимается и на ее место устанавливается воронка со шлангом, позволяющая отводить изливающуюся жидкость в определенное место.

· Гидравлический трубодержатель ТР2-12.5

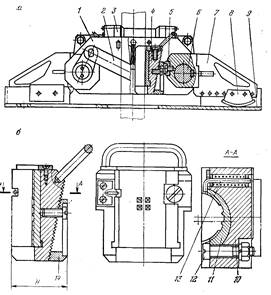

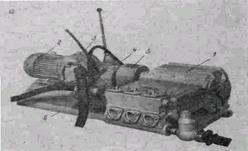

Трубодержатели предназначены для удержания колонны гладкоствольных бурильных труб на весу при спуско-подъемных операциях и от проворачивания колонны при свинчивании и развинчивании резьбовых соединений. Конструкция трубодержателя обеспечивает предохранение тонкостенных бурильных труб от смятия и повреждения их в месте захвата. Гидравлический трубодержатель ТР2-12.5— рычажно-кулачкопого типа с эксцентричными зажимными плашками, оснащен дистанционным управлением и приводом от гидросистемы бурового станка. В конструкцию трубодержателя входят кулачковые рычаги 7 с опорными накладками 8 для регулирования усилия зажима и кулачковыми накладками 5, стенки 1. оси 6, гидроцилиндр двойного действия 3, опорная плита 9, синхронизатор поворота 2 кулачковых рычагов и обоим 4. Обойма состоит из корпуса 10, эксцентричной плашки 11, упорного болта 12, возвращающего устройства 13 и зубчатого клинового компенсатора износа 14.При зажиме бурильной трубы срабатывает гидроцилиндр 3 и с помощью осей 6 разворачиваются кулачковые рычаги 7,. которые подвигают к трубе обоймы 4, скользящие по направляющим в стенках 1. Происходит сцепление трубы с зубчатыми плашками и труба зажимается с силой, соответствующей фактическому весу колонны. Раскрытие трубодержателя происходит с помощью гидросистемы. Зажимом (и разжимом) управляют дистанционно с помощью распределительного золотника. При развинчивании резьбовых соединений плашки 11, сцепленные с трубой, проворачиваются на некоторый угол относительно корпусов обойм, создавая дополнительный зажим трубы с силой, соответствующей фактическому моменту затяжки резьбового соединения. Износ деталей трубодержателя (зубьев плашек, контактных поверхностей кулачковых рычагов и др.) компенсируется перемещением зубчатого клина относительно зубчатой поверхности обоймы, в результате чего увеличивается размер Н. Это исключает необходимость ремонта деталей трубодержателя.

Гидравлический трубодержатель ТР2-12,5 (с) и обойма с эксцентричной плашкой (б) |

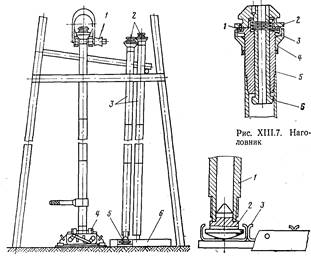

· Комплект КМСП для механизации спуско-подъемных операций

В комплект КМСП, помимо трубодержателя типа ТР2-12,5 с дистанционным управлением 4, входят наголовники 2 на бурильные трубы 3 для работы с полуавтоматическим элеватором МЗ-50-80 1, подпятники 5, решетка подсвечника 6. Комплект средств КМСП позволяет проводить спускоподъемные операции без верхового рабочего, облегчает и делает безопасными условия труда буровой бригады.

Наголовник предназначен для соединения бурильных труб ССК с полуавтоматическим элеватором МЗ-50-80. Наголовник автоматически стопорится от самоотвинчивания в процессе спуско-подъемных операций

Комплект КМСП Решетка подсвечникас подпятником |

колонны бурильных труб. При подхвате элеватором наголовника, навинченного на трубу, толкатель 4, взаимодействуя с рукояткой 2, выводит палец 1 из паза корпуса наголовника 5. Под действием пружины 3 эксцентрик 6 поворачивается в рабочее положение и заклинивает наголовник относительно трубы, что и исключает его самоотвинчивание. Наголовник нельзя отвинтить, не выведя эксцентрик из контакта с бурильной трубой.

Подпятник предназначен для установки на него свеч, предотвращения смятия упорного торца наружной резьбы бурильной трубы и облегчения передвижения свечи по направляющим решетки подсвечника. Подпятник 2 представляет собой стальной ступенчатый цилиндр, имеющий снизу сферическое основание, опирающееся в дно решетки, а сверху — конус, направляющий бурильную свечу при постановке ее на подпятник.

Решетка подсвечника служит для размещения бурильных труб 1, установленных на подпятники 2. Направляющие обоймы 3 позволяют размещать свечи рядами и удерживают подпятники при снятии с них бурильных труб. Решетка используется самостоятельно (как подсвечник) и как сменная часть в обогреваемом подсвечнике типа ПО конструкции ВИТР.

· Колонковые наборы

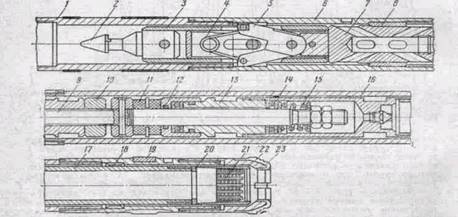

В колонковый набор, предназначенный для бурения снарядом со съемным керноприемником, входят: наружная колонковая труба 16; внутренняя керноприемная труба 17; кернорвательное кольцо 21 и кернорватель 22, подшипниковый узел 7, опорное кольцо 5, стабилизатор 18, специализированный переходник 6, переходник на бурильные трубы 1.

Колонковый набор снаряда со съемным керноприемником конструкции ВИТРа

1— переходник с наплавками релита; 2 — головка подшипникового узла; 3 — возвратная втулка; 4 — пружина; 5 — стопоры; 6— переходник наружной колонковой трубы; 7— подшипниковый узел; 8—опорное кольцо; 9 — вал; 1О - контргайка; 11—резиновые манжеты; 12— резиновые кольца: 13 — направляющая втулка; 14— упорны» шарикоподшипник; 15— пружина; /б—наружная колонковая труба; 17— керноприемная труба;

/в—стабилизатор; 19— алмазный расширитель; 20 — упорное кольцо; 21— кернорвательное кольцо; 22— корпус кернорвателя; 23— алмазная коронка

Наружные колонковые трубы, имеющие значительную толщину, воспринимают крутящий момент, осевую нагрузку и усилие при срыве керна. В целях обеспечения хорошей сбалансированности колонковых наборов к наружным трубам предъявляются повышенные требования по точности изготовления, чистоте обработки, разносторонности и кривизне. Допуск по наружному и внутреннему диаметрам не должен превышать ±0,2 мм; наружная поверхность должна иметь четвертый, а внутренняя пятый классы чистоты; кривизна труб не должна быть больше 0,2 мм на 1 м длины; трубы изготовляют из стали 40Х.

Внутренние керноприемные трубы колонковых наборов в процессе эксплуатации не испытывают больших нагрузок, и толщина их в связи с этим составляет 2,2—2,8 мм. Однако требования к точности изготовления керноприемных труб, чистоте поверхности, прямолинейности так же высоки, как и для наружных колонковых труб. На обоих концах керноприемной трубы имеется наружная колонковая резьба: в колонковых наборах ССК-59 это специальная резьба, разработанная ВИТР; Нижняя часть керноприемной трубы центрируется с помощью стабилизатора 18, представляющего собой бронзовый подшипник скольжения. Стабилизатор размещен в цилиндрической проточке алмазного расширителя и имеет различное число выступов и впадин. К керноприемной трубе 17 снизу присоединяется кернорватель 22. Верхняя часть внутренней керноприемной трубы соединяется с подшипниковым узлом 7, который исключает вращение керноприемной трубы в процессе бурения, обеспечивая сохранность керна от разрушения. За головку 2 осуществляется захват и извлечение съемного керноприемника. В подшипниковом узле имеются две резиновые манжеты 11, предназначенные для сигнализации о заполнении керноприемной трубы керном или о самозаклинивании керна. При самозаклинивании керна керноприемная труба, зависнув на керне, прекращает поступательное движение, в то время как наружная труба продолжает опускаться вниз. Торцовой поверхностью переходник 6 начинает передавать осевую нагрузку на защелки и далее через удлинитель. В результате этого резиновые манжеты начинают сжиматься и, увеличиваясь по наружному диаметру, перекрывают доступ промывочной жидкости к забою. Повышение давления, означающее самозаклинивание керна, отмечается манометром промывочного насоса.

4.2.3.Разработка специального режима бурения при проходке по полезному ископаемому

Как говорилось выше, перед началом прохода по полезному ископаемому определяется контакт вмещающей породы с полезным ископаемым, который позволит принять необходимые меры, обеспечивающие получение заданного выхода керна. Контакт породы с полезным ископаемым определяют по изменению механической скорости бурения. Встретив кровлю полезного ископаемого, бурение прекращают, скважину тщательно промывают, заклинивают керн и поднимают его на поверхность. В процессе подъёма производят контрольный замер глубины скважины. В зависимости от физико-механических свойств полезного ископаемого устанавливается режим бурения.

В случае нашей проектируемой скважины нам заданы стандартные режимы бурения, что говорит о том, что мы можем пренебречь некоторой долей рациональности параметров работы инструмента. Однако, цель любого инженера бурильщика в рациональном сочетании и изменении параметров режима работы породоразрушающего инструмента - это является одним из основных факторов управления процессом бурения.

Породы, по которым ведётся бурение, относятся к IV группе по отбору керна, поэтому углубка за рейс составит 2.5 м.

5.Искривление скважин и инклинометрия

5.1.Предупреждение и борьба с искривлением скважин

[6 стр.299-301]

Разведочные скважины могут иметь любое первоначальное направление в зависимости от поставленной геологической задачи и местоположения точки заложения скважины. В процессе бурения скважины отклоняются от прямолинейного первоначального направления, т.е. искривляются. Отклонение скважины от прямолинейного направления называется искривлением скважины.

Об искривлении скважины свидетельствуют повышенный износ бурильных труб и их соединений, задержки снаряда и снижение нагрузки на крюке, увеличение мощности на вращение инструмента, перегрузка двигателя и связанный с ней нагрев отдельных узлов станка.

Основные причины искривления скважин:

· Геологические

Пересечение под острым углом буровым снарядом перемежающихся по твёрдости слоёв, тектонических нарушений, однородных пород, имеющих различную твёрдость в разных направлениях, встреча твёрдых включений в мягких породах.

· Технические

Неправильная установка станка, потеря жёсткости крепления шпинделя, забуривание скважины без направляющей трубы, эксцентричное закрепление труб в патроне, погнутость труб, короткий колонковый набор, переход с большого диаметра скважины на меньший без направляющий.

· Технологические

Чрезмерная осевая нагрузка при пониженной частоте вращения, повышенный расход промывочной жидкости, большой зазор между колонковым набором и стенками скважины, наличие каверн.

Значительная кривизна скважины осложняет режим работы, часто приводит к поломке бурильных труб, затрудняет производство ловильных работ и искажает истинную мощность пород. Поэтому необходимо принимать все возможные меры к тому, чтобы скважина бурилась с наименьшим углом отклонения от заданного направления.

Чтобы избежать искривления скважины нужно правильно обосновать и выбрать рациональную для данных условий бурения траекторию скважины, правильно рассчитать траекторию скважины и выбрать технические средства и режимы бурения.

Бурение скважины должно сопровождаться систематическим контролем за кривизной её стволов. Своевременное обнаружение аномального отклонения ствола скважины от заданного проектного профиля позволяет вовремя принять необходимые меры по его устранению.

Контроль кривизны делится на два вида: 1) оперативный контроль, осуществляемый буровой бригадой через определённые интервалы в процессе проходки скважины; 2) плановый контроль, осуществляемый каротажными отрядами по окончании бурения скважины по всему её стволу или в определённых интервалах.

Для контроля отклонений ствола скважины применяют разного рода инклинометры.

5.2.Инклинометрия скважин

Положение скважины в пространстве определяется с помощью инклинометрических измерений. Инклинометрия является одним из методов геофизических исследований в скважинах, который использует особенности некоторых геофизических полей для определения пространственного положения скважины в пространстве.

Инклинометрия скважин - метод определения основных параметров (угла и азимута), характеризующих искривление буровых скважин, путём контроля инклинометрами с целью построения фактических координат бурящихся скважин. По данным замеров угла и азимута искривления скважины, а также глубины ствола в точке замера строится план (инклинограмма) - проекция оси скважины на горизонтальную плоскость и профиль - вертикальная проекция на плоскость магнитного меридиана, широтную или любую др. Таковой обычно принимается плоскость, в которой составляется геологический разрез по месторождению, проходящий через исследуемую скважину. Наличие фактических координат бурящихся скважин позволяет точно установить точки пересечения скважиной различных участков геологического разреза, т. е. установить правильность бурения в заданном направлении.

Для определения угла и азимута искривления буровой скважины с целью контроля её пространственного положения используют инклинометр. Инклинометры, обеспечивающие измерение искривления скважины включаются в состав каротажных станций, монтируемых на специальных машинах, которыми оснащаются геофизические отряды.

6.Буровое оборудование и инструменты

6.1.Выбор и описание буровой установки

[11, часть 1, стр.78-81]

Для бурения данных скважин будем использовать передвижную буровую установку УКБ-5П . Буровая установка предназначена для бурения вертикальных и наклонных (90 – 600 ) геологоразведочных скважин на твёрдые полезные ископаемые глубиной до 800 м алмазными коронками диаметром 59 мм и шарошечными долотами. В комплект передвижной буровой установки УКБ-5П входят:

· буровой станок СКБ-5

· труборазворот РТ-1200М

· насос НБЗ-120/40

· контрольно-измерительная аппаратура Курс-411

· мачта с комплектом грузоподъёмных приспособлений МБТ-5

· передвижное буровое здание ПБЗ-5

· транспортная база ТБ-15

Установка включает весь комплекс оборудования, необходимый для бурения скважин, имеет широкий диапазон частот вращения шпинделя, гидравлическую подачу с регулированием на сливе и автоматическим перехватом, дополнительный редуктор для уменьшения частот вращения. Блочная конструкция установки обеспечивает раздельную перевозку здания и мачты. Транспортировка здания осуществляется на подкатных тележках на пневматических шинах с максимальной скоростью 40 км / час. В качестве тягача используется трактор или автомобиль.

Подъём и опускание мачты обеспечиваются гидравлической системой установки. Установка позволяет бурить скважины с применением снаряда ССК, для чего в станке предусмотрена лебёдка съёмного керноприёмника и увеличен диаметр проходного отверстия шпинделя, предусмотрено перекрепление бурильной трубы без остановки вращения.

Буровое здание оснащено комплексом оборудования, обеспечивающим комфортные условия работы обслуживающему персоналу. Полезная площадь здания 23 м 2 . Система обогрева помещения – электрическая. Автономная система водоснабжения включает бак, насос, водонагреватель.

Станок СКБ-5, которым оснащаются установки УКБ-5П, предназначен для колонкового геологоразведочного бурения вертикальных и наклонных скважин на твёрдые полезные ископаемые в различных геолого-технических и климатических условиях.

Техническая характеристика буровой установки УКБ-5П

Угол бурения к горизонту, градус 90-60

Тип вращателя шпиндельный

Диаметр проходного отверстия шпинделя, мм 75

Диаметр бурильных труб, мм 68;54;50;42

Механизм подачи Поршневой гидравлический с автоперехватом

Длина хода подачи, мм 500

Максимальное усилие подачи, кН:

Вверх 65

Вниз 85

Грузоподъёмность лебёдки, кН 35

Мачта трубчатая

Грузоподъемность, кН

Номинальная 50

Максимальная 80

Высота мачты в рабочем положении, м 19.0

Длина свечи, м 13.5

Тип электродвигателя АО2-31-4

Мощность приводного двигателя станка, кВт 30

Суммарная установленная мощность, кВт 98

Габариты, мм:

Станка 1905 х1000 х1925

Передвижного здания 7500 х3200 х2550

Установки в рабочем положении 10700 х4600 х19100

Масса, кг:

Станка 2400

Насоса 680

Бурового здания 5200

Мачты 6380

Транспортной базы 5300

Установки 17500

Буровая установка УКБ-5П

· Буровой станок СКБ-5

Станок СКБ-5, которым оснащается установка УКБ-5П, предназначен для колонкового геологоразведочного бурения вертикальных и наклонных скважин на твёрдые полезные ископаемые в различных геолого-технических и климатических условиях. Станок оснащён контрольно-измерительными приборами.

Техническая характеристика бурового станка СКБ-5

Глубина бурения, в м, стальными бурильными трубами

Диаметром, мм:

68…………………………………………………………………………………………………………………………………500

54…………………………………………………………………………………………………………………………………800

Диаметр скважины, мм:

Начальный………………………………………………………………………………………………………………………151

Конечный при глубине скважины, м:500……………………………………………………….…………………………93

800…………………………………………………………………………………………………………………………………..59

Вращатель…………………………………………………………………с автоперехватом двумя гидропатронами

Угол наклона вращателя к горизонту, градус………………………………………………………………………...90-60

Частота вращения шпинделя (прямой и обратный ход), об/мин…………120;257;340;407;539;715;1130;1500

Усилие подачи шпинделя, кН:

Вверх…………………………………………………………………………………………………………………………… 78.4

Вниз………………………………………………………………………………………………………………………………58.8

Грузоподъёмность лебёдки, т:

Номинальная…...……………………………………………………………………………………………………………….3.5

максимальная……………………………………………………………………………………………………….………….4.2

Скорость навивки каната на барабан лебёдки

(второй слой), м/с…………………………………………………………………………………………0.81;1.73;2.73;3.61

Мощность приводного электродвигателя, кВт:

станка……………………………………………………………………………………………………………………………30

пульта гидроуправления………………………………………………………………………………………………………2.2

насоса бурового НБ3-120/40……………………………………………………………………………………………..…7.5

Масса, кг:

станка……………………………………………………………...………………………………………………………….2400

пульта гидроуправления…………………………………………………………………………………………………….350

насоса бурового НБ3-120/40……………………………………………………………………………………………...180

Буровой станок СКБ-5 А)Общий вид 1-основание 2-электродвигатель 3-планетарная лебёдка 4, 5-тормоза лебёдки 6-раздаточная коробка 7, 9-гидропатроны 8-вращатель 10-коробка перемены передач Б)Выносной пульт управления станком 1-приборная панель 2-манометр системы гидропатронов 3-указатель освеой на при 4-амперметр 5-кнопки пуска и остановки приводов 6-панель гидравлического управления 7-распределитель подачи с дросселем 8-регулятор подачи бурового снаряда 9-распределитель патронов |

· Труборазворот РТ-1200М

Механизм устанавливается на устье скважины, пропускает свечу через центральное отверстие в корпусе, имеет замкнутый контур редуктора вращателя. Конструкция его представляет собой редуктор, передающий от электродвигателя водилу вращение, которое воздействует на ведущую вилку, вставленную в прорезь замка трубы. Нижняя часть замкового соединения удерживается в корпусе механизма подкладной вилкой. Он предназначен для свинчивания и развинчивания бурильных труб в процессе спуско-подъёмных операций. Его применяют с обычным и полуавтоматическим элеваторами при бурении вертикальных и наклонных скважин.

Техническая характеристика труборазворота РТ-1200М

Труборазворот РТ-1200М 1-вращатель 2-центратор 3-водило 4-подкладная вилка 5-ведущая вилка 6-электродвигатель |

Максимальный крутящий момент, Н*м…….3500

Частота вращения водила, об/мин……………75

Время свинчивания и развинчивания, с……4-5

Тип редуктора …….Двухступенчатый с

Цилиндрическими зубчатыми парами

Передаточное отношение редуктора……..… 19

Диаметр проходного отверстия, мм …………205

Электродвигатель: фланцевый АОПС 2-31-4В

с влагостойкой изоляцией класса В и клеммной коробкой К-3

мощность, кВт …………………………………...3

частота вращения, об/мин …………………...1350

габариты, мм………………………… 885х495х376

Масса (без вилок), кг ………………………….….246

· насос НБЗ-120/40

Предназначен для обеспечения циркуляции промывочной жидкости при бурении геологоразведочных скважин.

Техническая характеристика насоса НБЗ-120/40

Насосная установка НБЗ-120/40 Общий вид установки 1-буровой насос 2-электродвигатель 3-фрикцион 4-коробка скоростей 5-муфта 6-рама |

Тип насоса……….... горизонтальный

трехплунжерный

одинарного

действия

Подача, л/мин 15;19;40;70;120

Давление, МПа4.0;4.0;4.0;4.0;2.0

Диаметр цилиндра

(плунжера), мм………………63

Длина хода плунжера, мм ….60

Частота вращения коленчатого вала,

об/мин 31;38;80;146;249

Способ регулирования

подачи встроенной

автомобильной коробкой скоростей

Тип приводного

двигателя ………………….......А02-51-4

Мощность двигателя, кВт…….….... 7.5

габариты, мм……..... 945х610х400х400

Масса

(без рамы и двигателя), кг 400

· контрольно-измерительная аппаратура Курс-411

Для измерения и контроля параметров режима бурения геологоразведочных скважин.

Обеспечивает регистрацию нагрузки на породоразрушающий инструмент или на крюке на суточной диаграмме и отмечает моменты перехвата бурового снаряда, а также обеспечивает световую и звуковую сигнализацию при уменьшении расхода промывочной жидкости ниже допустимого предела.

Техническая характеристика аппаратуры Курс-411

Верхние пределы измеряемых параметров:

Усилие на крюке, кН…………………………….80

Осевая нагрузка

29-04-2015, 00:45