Она имеет весьма широкое распространение при разработке крутых пластов. Хотя эта схема и не запрещается на шахтах с пологими пластами, за исключением пластов; опасных по суфлярным выделениям и внезапным выбросам угля и газа, распространения она не получила, так как нисходящее движение струи отработанного воздуха по ходку не обеспечивает удовлетворительных условий проветривания шахты в целом, особенно на сильно газовых шахтах.

III.II. Центрально-отнесенное расположение: главный ствол находится в центре шахтного поля, а вентиляционный — у верхней границы.

Основным достоинством схемы является то, что при наличии на верхней границе поля шурфа можно обойтись одним стволом. В связи с этим уменьшаются капитальные затраты и в течение всего срока эксплуатации в шахте будет только восходящее проветривание.

Вместе с тем при наличии одного ствола резко ограничивается производственная мощность шахты, усложняется схема вентиляции, так как длина пути вентиляционной струи в различные периоды разработки бремсберговой и уклонной частей шахтного поля различна.

Расположение стволов по данной схеме можно применять на шахтах сравнительно небольшой производственной мощности, ограниченной пропускной способностью одного ствола, через который должны осуществляться подъем угля и породы, спуск людей, транспортирование материалов и оборудования.

III.III. В схеме диагональным расположением вентиляционных стволов проветривание несколько улучшается по сравнению с центрально-отнесенным расположение стволов, так как каждое крыло проветривается с помощью отдельных вентиляторов. Недостатки, присущие схеме с центрально-отнесенным расположение стволов, в основном сохраняются и в этой схеме. Данная схема рассчитана на шахты небольшой мощности, но с высокой газообильностью.

III.IV. Фланговое расположение вспомогательных стволов может применяться при шахтных полях больших размеров по простиранию и при глубоком залегании пластов. Стволы целесообразно располагать на середине каждого крыла. Это обеспечивает минимальные расходы на проветривание.

При глубоком залегании пластов один ствол в центре шахтного поля не может обеспечить нормальной работы шахты, поэтому рядом необходимо иметь еще один ствол, т. е. необходимо применять комбинацию схем центрально-сдвоенного и флангового расположения стволов. Для отвода исходящей струи от верхней границы шахтного поля в вентиляционные стволы служат квершлаги. Необходимо отметить, что в данной схеме фланговые стволы могут служить также для подачи свежего воздуха в шахту, а центральный - для отвода исходящей струи, особенно если он оборудован скипами.

При блоковой отработке в шахтном поле два блока. В центре каждого блока два ствола, обеспечивающие независимую вентиляцию в каждом блоке. Два ствола в центре шахтного поля служат для выдачи всего груза, спуска материалов и людей.

При панельной подготовке проветривание бремсберговой части шахтного поля может осуществляться через вспомогательные стволы, как при центрально-отнесенном, фланговом или комбинированном расположение стволов, но для этого у верхней границы шахтного поля надо иметь общий вентиляционный штрек. Для проветривания уклонных панелей необходимо иметь такой же вентиляционный штрек параллельно главному откаточному штреку, а из него отводить исходящую струю в вентиляционный ствол.

При небольшой глубине залегания у верхней границы шахтного поля целесообразно иметь в каждой бремсберговой панели свой вентиляционный шурф.

III.VI. Комбинированная схема применяется значительно чаще на крупных шахтах с пологими пластами, в которой сочетаются достоинства центрально-отнесенного и центрально-сдвоенного расположений стволов. Для проветривания бремсберговой части шахтного поля служит вентиляционный ствол, расположенный у верхней границы поля, а уклонная часть поля проветривается через центральные стволы.

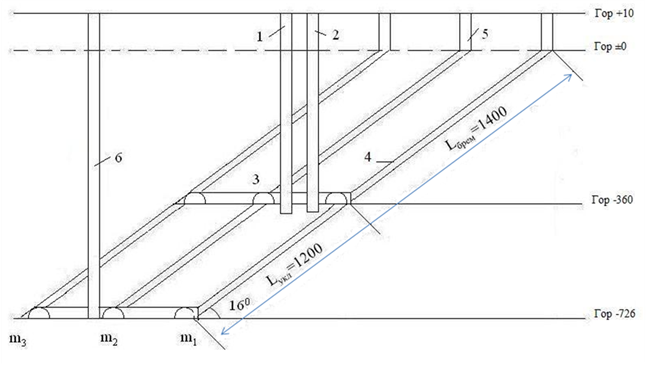

На основании исходных данных выбирается одногоризонтная схема вскрытия с использованием капитального квершлага, которая представлена на рис 2.1.

Рисунок 2.1 – Вертикальная схема вскрытия шахтного поля

1 – главный ствол; 2 – вспомогательный ствол; 3 – капитальный квершлаг; 4 - главный штрек; 5 – шурф; 6 – воздухопроводящая выработка

2.3 Безопасность ведения горных работ при вскрытии шахтного поля

1. Вскрытие и подготовка шахтных полей с опасными и угрожаемыми по внезапным выбросам пластами должны обеспечивать максимальное использование опережающей отработки защитных пластов, заложение подготовительных выработок в неопасных пластах и защищенных зонах и в невыбросоопасных породах, наименьшее число пересечений выбросоопасных пластов, применение столбовых систем разработки, рассредоточение вентиляционных потоков в шахтном поле, возможность секционного проветривания и подсвежения исходящих струй выемочных участков, обособленное проветривание подготовительных забоев, отработку пластов без оставления целиков. Порядок отработки пластов согласовывается Госгортехнадзором России.

2. На вскрытие, проведение подготовительных выработок на опасных и угрожаемых по внезапным выбросам пластах разрабатывается и пересматривается не реже одного раза в год комплекс мер по борьбе с внезапными выбросами угля (породы) и газа, который должен пройти экспертизу промышленной безопасности. Комплекс мер по борьбе с внезапными выбросами угля (породы) и газа утверждается руководителем организации.

На основании комплекса мер разрабатываются паспорта вскрытия пласта, а также мероприятия по борьбе с выбросами для включения в паспорт выемочного участка и паспорт проведения и крепления выработок.

Паспорта на вскрытие выбросоопасных пластов, а также на отработку особо выбросоопасных пластов или участков, изменения и дополнения к ним согласовываются и утверждаются техническим руководителем организации. Паспорта на отработку выбросоопасных пластов и вскрытие угрожаемых пластов проходят экспертизу и утверждаются техническим руководителем организации.

3. Технология вскрытия и подготовительных работ, способы предотвращения

внезапных выбросов и горных ударов, оборудование, необходимое для этих целей,

выбираются с учетом требований по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля (породы) и газа и склонных к горным ударам, установленных Госгортехнадзором России.

Вскрытие пластов, ведение очистных и подготовительных работ на опасных и угрожаемых по внезапным выбросам и горным ударам пластах допускается в случае, когда забой находится или приведен в невыбросоопасное и неудароопасное состояние. Выполнение прогноза выбросоопасности перед вскрытием пласта, включая измерение необходимых параметров, должно осуществляться под методическим контролем представителя экспертной организации.

3 Выбор способа и схемы подготовки шахтного поля

3.1 Выбор способа подготовки шахтного поля

После вскрытия шахтного поля приступаем ко 2 стадии разработки месторождения полезных, которая позволяет начать очистные работы в очистных выработках.

Различают способ и схему подготовки.

Способ подготовки шахтного поля – это расположение подготовительных выработок относительно пласта и элементов его залегания.

Все подготовительные горные выработки проводятся по пласту, т.е. применяется пластовый способ проведения горных выработок, т.к. пласты средней мощности.

3.2 Выбор схемы подготовки шахтного поля

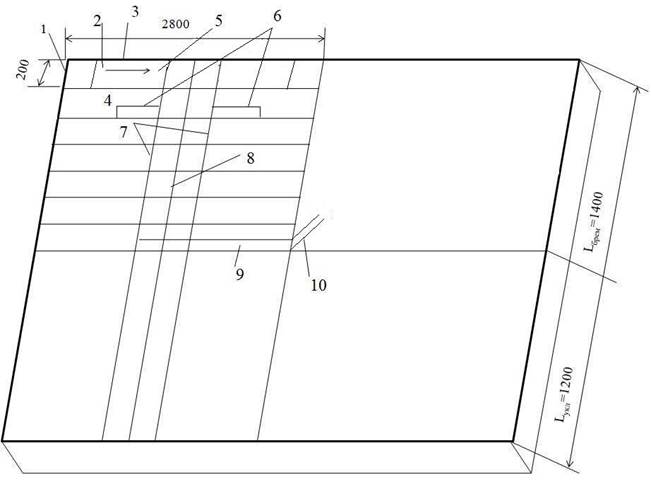

На основании исходных данных и норм технологического проектирования в данной курсовой работе применяется панельная схема подготовки, которая представлена на рис 3.2. Т.к. размер шахтного поля по простиранию – 5600, размер шахтного поля по падению – 2600 и угол падения 160 , позволяет применить данную схему. Схема дает возможность повышения концентрации горных работ и конвейеризации транспорта очистных забоев до ствола, сопровождение объема поддерживаемых выработок.

![]()

![]()

Рисунок 3.2 – панельная схема подготовки шахтного поля

Рисунок 3.2 – панельная схема подготовки шахтного поля

1 – монтажная камера; 2 - направление движения лавы; 3 – вентиляционный ярусный штрек; 4 – ярусный конвейерный штрек; 5 – выемочный столб; 6 – проведение штреков; 7 – ходки; 8 – бремсберг; 9 – штрек; 10 – капитальный квершлаг.

3.3 Безопасность ведения горных работ при подготовке шахтного поля

1. При проведении подготовительных выработок с подрывкой боковых пород

отставание породного забоя от угольного должно быть не более 5м. При проведении выработок по углю широким забоем при ширине раскоски более 5м необходимо иметь соединенный со штреком закрепленный косовичник, служащий запасным выходом и вентиляционным ходком.

В подготовительных выработках, проводимых вслед за очистным забоем, отставание породного забоя от угольного забоя лавы не должно превышать 5м, если в очистной выработке применяется индивидуальная крепь, 8м - при механизированной крепи и 11м - при выемке угля стругами.

2. Запрещается продолжение проходки вертикальной выработки после сооружения ее устья без предварительного перекрытия на нулевой отметке, а также проходка и углубки ствола (шурфа) без защиты полком рабочих, находящихся в забое от возможного падения предметов сверху.

Кроме того, забой углубляемого ствола должен быть изолирован от действующих подъемов рабочего горизонта предохранительным устройством (полком или целиком).

Полки в стволе (шурфе) должны сооружаться по проектам, утвержденным техническим руководителем организации, выполняющей работу.

Запрещается выемка предохранительного целика или разборка полка в углубляемом стволе без проекта, согласованного с техническим руководителем эксплуатирующей организации и утвержденного техническим руководителем организации, выполняющей работу.

3. Подготовительные работы в установленных прогнозом опасных зонах необходимо проводить с применением способов предотвращения внезапных выбросов угля и газа и контролем их эффективности или с помощью сотрясательного взрывания, в порядке, установленном Госгортехнадзором России.

4. При проведении подготовительных выработок по угольным пластам в

установленных текущим прогнозом выбросоопасных зонах должна применяться, как правило, рамная крепь со сплошной перетяжкой пространства между рамами и обязательным забучиванием пустот в закрепленном пространстве.

5. В наклонных выработках, предназначенных для передвижения людей, должен быть свободный проход шириной не менее 0,7м и высотой 1,8м, оборудованный при углах наклона:

от 7 до 10 град. - перилами, прикрепленными к крепи;

от 11 до 25 град. - трапами с перилами;

от 26 до 30 град. - сходнями со ступеньками и перилами;

от 31 до 45 град. - лестницами с горизонтальными ступеньками и перилами.

В лестничных отделениях стволов и других выработок с углом наклона от 45 до 90 град, лестницы должны устанавливаться с уклоном не более 80 град, и выступать на 1м над горизонтальными полками, прочно заделываемыми в крепь с интервалом не более 8м. Лазы в полках должны иметь размеры:

ширина - не менее 0,6м;

высота - не менее 0,7м (по нормали к лестнице).

Лазы над первой верхней лестницей должны закрываться лядами. Лазы в стволах и других выработках между соседними полками должны быть смещены на ширину лаза.

Расстояние между крепью и лестницей у ее основания должно быть не менее 0,6м. Ширина лестниц должна быть не менее 0,4м, а расстояние между ступенями - не более 0,4м.

4 Система разработки

Система разработки – это установленный порядок ведения подготовительных и очистных работ, увязанный в пространстве и во времени, в пределах этажа, яруса или горизонта для заданных горно-геологических условий.

Различают сплошную, столбовую и комбинированную системы разработки.

Сплошная система разработки – это одновременный порядок ведения подготовительных и очистных работ. Применяется на пластах угля мощностью до 1.8 м. В виду своей трудоемкости и ограниченной области применения пласта широкое распространение не получило.

Столбовая система разработки – это последовательное ведение подготовительных и очистных работ, т.е. до начала очистных работ проводятся все подготовительные оконтуривающие выработки (оконтуривают выемочный столб). В настоящее время она имеет широкое распространение.

Различают три дополнительных признака классификации разработки:

1. Технология выемки.

1.1. Длинными забоями (лава)

1.1.1. На полную мощность (m до5,5 м.)

1.1.2. Деление на слои

1.2. Короткими забоями

2. Направление продвигания очистного забоя.

2.1. По простиранию

2.2. По падению

2.3. По восстанию

3. Технологическая схема очистного забоя

3.1. Без деления этажа на подъэтажи

3.2. С делением этажа на подъэтажи

3.3. Без деления ярусов на подъярусы

3.4. С делением ярусов на подъярусы

4.1. Выбор и обоснование системы разработки

Согласно исходных данных выбирается столбовая система разработки с выемкой пластов на полную мощность. При столбовой системе разработки часть пласта в пределах этажа или яруса до начала очистных работ оконтуривается подготовительными выработками, в результате чего образуются столбы. Исходя из размеров шахтного поля (по простиранию 5600 м, по падению 2600м) и угла падения пластов (160 ) выбирается столбовая система разработки длинными очистными забоями, с подвиганием очистного забоя по простиранию.

4.2 Технические средства очистных работ

В настоящее время для отработки пологих и наклонных пластов средней мощности широкое распространение получили механизированные комплексы очистного оборудования.

Отечественные комплексы: КМ-138; КМ-142; КМ-144; КМ-174.

Зарубежные комплексы: JOY; FA2OC; ГЛИНИК; ПИОМА.

В общем случае в состав механизированного комплекса входит:

1. Узкозахватный очистной комбайн (r=0,5м; 0,63м; 0,8м)

2. Скрипковый конвейер

3. Механизированная крепь, состоящая из секций

4. Крепь сопряжений

Для данного механизированного комплекса применили очистной комбайн KSW500-2A2V, скребковый конвейер СПЦ-27, механизированную крепь 1,2,3,4 КМ-174, характеристики, которых представлены в таблицах 4.1,4.2,4.3

Таблица 4.1 - Техническая характеристика очистного комбайна KSW500-2A2V

| Страна |

Польша |

| Марка |

KSW500-2A2V |

| Тип |

Шнековый |

| Мощность пласта, м |

До 3,9 |

| Угол падения, град |

До 35 |

| Ширина захвата, м |

0,8 |

| Число шнеков |

2 |

| Диаметр по резцам, мм |

1800-2000 |

| Вес комбайна, кг |

42000 |

| Завод изготовитель |

Забжанский МЗ |

| Стоимость |

13000000 |

Таблица 4.2 - Техническая характеристика скребкового конвейера СПЦ-271

| Страна |

Россия |

| Тип |

Скребковый |

| Марка |

СПЦ-271 |

| Производительность |

720 |

| Угол наклона |

До 35 |

| Тип цепи |

Центральное |

| Число цепей |

2 |

| Калибр цепи |

26*92-С2 или 30*108 |

Таблица 4.3 - Техническая характеристика механизированной крепи 3 КМ-174

| Страна |

Россия |

| Марка |

3 КМ-174 |

| Мех. крепь |

М-174 |

| Комбайн |

1КШЕР |

| Мощность обслуживаемых пластов,м |

1,3-6,0 |

| Допустимый угол |

До 30 |

| Кровля |

труднообрушаемая |

| Почва |

выд. давление 1,74-2,6 МПа |

| Число гидростоек, шт. |

2 |

| Сопротивление секции, кН. |

10610 |

| Сопротивление 1м 2 перекрытия |

1330 |

| Тип маслостанции |

СНТ-42 |

| Вес секции, кг |

14000;18000;21000;25000 |

| Шаг установки секции, м. |

1,75 |

| Длина комплекса |

Не более 250 |

| Завод-изготовитель |

Юргинский МЗ |

| Стоимость комплекса, тыс.руб. |

10340000 |

4.3 Размер выемочного поля и очистного забоя

Выемочное поле – это часть этажа по простиранию, в пределах которой разработка пласта осуществляется на один участковый бремсберг, уклон, скат, или промежуточный квершлаг.

Выемочный столб – это часть выемочного поля, отрабатываемая одним пластом.

Очистной забой – это забой, в котором осуществляется массовая добыча полезного ископаемого.

Размер лавы, уклонной и бремсберговой частей и размер панели представлены в таблице 4.4.

Таблица 4.4 - Размеры частей и панели шахтного поля

| Длина лавы |

200 |

| Длина бремсберговой части |

1400 |

| Длина уклонной части |

1200 |

| Размер панели по простиранию |

2800 |

| Размер панели по падению |

1400 |

4.4 Нагрузка на очистной забой

Нагрузка на очистной забой – это добыча угля в очистном забое за сутки (3т. – 15т в сутки).

Суточная нагрузка на очистной забой с учетом горнотехнических характеристик определяется по следующей формуле:

Ао.з.сут. =Lл mi rγnц C (22)

Ао.з.сут. =200*3,2*0,63*10*1,25*0,97=4888,8т/сут

где Lл – длина лавы, Lл =200

mi – мощность отрабатываемого пласта

r – ширина захвата комбайна или глубина вруба, r= 0,5;0,63;0,8. Используем ширину захвата комбайна, равную 0,63.

nц – количество циклов в сутки (количество стружек), nц =7-10. Принимается 10 циклов в сутки.

C – коэффициент извлечения по выемочному участку, С=0,95-0,97. Используем коэффициент извлечения, равный 0,97

4.5 Проверка нагрузки на очистной забой по газовому фактору

Нагрузка на очистной забой проверяется по газовому фактору.

Ао.з.пров.

=![]() ,т/сут. (23)

,т/сут. (23)

Ао.з.пров.

=![]()

29-04-2015, 01:02