5 .2 При возведении крепи

Перед установкой крепи необходимо обобрать кровлю, бока и забой выработки от отслаивающихся кусков угля и породы.

При подготовке места для установки стоек крепи и других работах по креплению, рабочие должны располагаться со стороны закреплённой части выработки, осуществлять непрерывное наблюдение за поведением боковых пород и, при необходимости, производить оборку отслоившихся кусков.

Пустоты за крепью, по мере затяжки выработки, закладывать породой.

5 .3 Противопожарная защита

Подготовительная выработка оснащается:

противопожарно–оросительным трубопроводом с пожарными кранами и отводами и пожарными гайками;

противопожарными рукавами длиной 20 м каждый со стволами и спрысками;

ручными пенными или порошковыми огнетушителями;

ёмкостями с песком или инертной пылью с лопатами или совками.

Противопожарно – оросительный трубопровод проложен из стальных труб диам. 100 мм с фланцевыми соединениями со стороны прохода людей и подвешивается к рамам крепи конвейерной цепью на высоте не более 1,8 м. Конец трубопровода должен отстоять от забоя не более 40 м. В начале выработки и через каждые 400 м трубопровод оборудуется задвижками типа «Лудло».

Противопожарно-оросительный трубопровод оборудуется пожарными кранами, которые размещаются через каждые 50 м. Противопожарно – оросительный трубопровод должен быть постоянно заполнен водой.

Первичные средства пожаротушения (песок, огнетушители) размещены в следующих местах тупиковой выработки (главного откаточного штрека):

- на проходческом комбайне – два порошковые огнетушителя

у передвижной подстанции – два порошковых огнетушителя; 0,2м3 песка и 1 лопата;

на распредпункте – 2 порошковых, 1 пенный огнетушители, 0,2м3 песка, 1 лопата;

по всей длине выработки через 50м – два порошковых огнетушителя;

возле всех электромеханизмов вне камер (ВМП, лебёдки) по два порошковых огнетушителя.

Огнетушители должны быть опломбированы и подвешены в вертикальной плоскости, в доступных и защищённом от влаги месте, на высоте 1,5 м от днища огнетушителя до почвы выработки.

На приводных головках ленточного конвейера должны быть установлены автоматические установки типа УАК – 2.

У забоя штрека, у всех электромеханизмов следует устанавливать по 2 ручных огнетушителя и ящик ёмкостью 0,2 м3 с песком и лопатой.

5 .4 Контроль проветривания тупикового забоя

Вентилятор ВМП должен работать непрерывно. В случае остановки – работы в выработке должны быть прекращены, напряжение с электрооборудования снято, и люди из выработки немедленно выведены в проветриваемую свежей струёй выработку, у устья тупиковой выработки выставлен пост и приняты меры по нормализации проветривания.

ВМП устанавливается в выработке со свежей струёй воздуха на расстоянии не менее 10 м от исходящей струи.

Переносные автоматические приборы контроля содержания метана должны располагаться на расстоянии не более 0,3 м от кровли в 3,0 ¸ 5,0 м от забоя на противоположной стороне от вентиляционного трубопровода так, чтобы воздушный поток подходил со стороны, противоположной лицевой панели прибора.

В исходящей струе тупиковой выработки приборы контроля располагаются на расстоянии 10 – 20 м от устья выработки.

Для автоматического контроля количества воздуха, поступающего от ВМП в забой по вентиляционному трубопроводу и отключения электроэнергии при нарушении нормального режима проветривания применяется аппаратура АПТВ. Отставание ДСВ от забоя выработки должно быть не более 15,0 м.

После каждой остановки ВМП, а также нарушения проветривания, включение электрических машин, аппаратов и возобновление работ разрешается через 5 – 10 м после восстановления нормального режима проветривания, который фиксируется аппаратурой контроля АПТВ, и замера метана лицами надзора в местах производства работ, у электрических машин и на расстоянии не менее 20 м от мест их установки во всех прилегающих выработках.

Контроль проветривания включает:

определение скорости движения и расхода воздуха, замер концентрации метана и углекислого газа, определение температуры и влажности воздуха, визуальная оценка состояния вентиляционного устройства проверки работоспособности средств газовой защиты.

Скорость движения воздуха в призабойном пространстве должен быть в пределах 0,25 ¸ 8,0 м / с.

Содержание метана в исходящий из штрека – 1,0 %; местные скопления до 2,0 %.

Несмотря на большой арсенал средств, и методов пылеподавления, запылённость рудного воздуха на рабочих местах ещё часть превышает предельно допустимые концентрации. Особенно это касается витающих тонкодисперсных частиц крупностью менее 10 мкм, наиболее вредно влияющих на здоровье человека. Поэтому применяются средства индивидуальной защиты дыхания рабочих от пыли. Самым простым и надёжным средством защиты дыхания человека от пыли является противопылевой респиратор, способный задерживать частицы пыли размером до 0,1 мкм. Широкое применение нашли респираторы Ф – 62Ш. Это респиратор со сменным гофрированным фильтром.

5 .5 Предупреждение и локализация взрывов угольной пыли

При проведении выработки по пласту, опасному по пыли, должны применяться осланцевание выработки и установка сланцевых заслонов.

Осланцеванию необходимо подвергать все поверхности выработки: стенки, кровлю, почву и доступные места за затяжками.

Сланцевый заслон устанавливается на расстоянии 60 ¸ 300 м от забоя выработки. Он состоит из ряда опрокидывающихся полок. Количество инертной пыли в заслоне определяется из расчёта 400 кг на 1 м2 сечения выработки. Длина заслона ³ 20 м.

При отсутствии инертной пыли применяется вода – выработка обмывается водой или раствором смачивателя и устанавливаются водяные заслоны.

Водяной заслон устанавливается на расстоянии 75 ¸ 250 м от забоя выработки. Он состоит из ряда опрокидывающихся сосудов ёмкостью 45 л каждый, устанавливаемых под кровлей поперёк выработки. Количество воды определяется из расчёта 400 л на 1 м2 сечения выработки. Общая длина заслона ³ 30 м.

5 .6 Разгазирование выработки

Прежде чем приступить к разгазированию выработки необходимо: отключить электроэнергию с оборудования и кабелей в выработках, расположенных по пути движения исходящей струи; вывести людей на свежую струю из выработок, по которым будет двигаться исходящая струя; выставить посты на свежей струе; выставить запрещающие знаки в местах возможного подхода людей к выработкам с исходящей струёй.

Разгазирование выработки производится по мероприятиям, обеспечивающим безопасность. С мероприятиями ознакамливаются участки, через которые будет проходить исходящая струя воздуха из загазированной выработки.

Производить непрерывный контроль за содержанием метана в местах слияния исходящей из загазированной выработки и свежей воздушных струй.

5 .7 Защита от поражения электрическим током

Все электрооборудование, машины и механизмы должны быть надежно заземлены.

Забойные машины управляются пускателями. Пускатели применяются с искробезопасными схемами управления. Запрещается применять схемы, допускающие пуск машин и подачу напряжения на них одновременно с двух и более пультов управления. Перед пуском в работу забойных машин подается предупредительный звуковой сигнал не менее 5 секунд.

При ремонтных и вспомогательных работах на подвижных частях машин снимается напряжение и используется средство, исключающее пуск машин.

Защита людей от поражения током осуществляется применением заземления, а в сетях, напряжением до 1140 В также и реле утечки тока с автоматическим отключением поврежденной сети. Время отключения не должно превышать 0,2 сек.

Перед ремонтом машин пускатель выключается и блокируется. Вывешивается табличка: "НЕ ВКЛЮЧАТЬ, РАБОТАЮТ ЛЮДИ". Запрещается снимать таблички посторонним людям.

Запрещается:

ремонтировать электрооборудование, находящееся под напряжением;

держать кабели, находящиеся под напряжением в бухтах;

держать под напряжением не использующиеся сети;

открывать оболочки взрывобезопасного оборудования в шахтах без предварительного замера метана.

6. ЭКОНОМИЧЕСкАЯ ЧАСТЬ

6.1 Расчет производительности труда проходчиков на сутки (выход) и за месяц

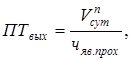

Производительность труда проходчиков рассчитывается в метрах погонных по формуле на сутки (выход).

где ![]() = 10.5п.м. - проектное суточное подвигание забоя;

= 10.5п.м. - проектное суточное подвигание забоя;

чяв.прох. = 26 чел – явочная численность суточной бригады проходчиков.

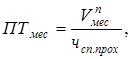

за месяц:

где ![]() = 315 п.м. - проектное месячное подвигание забоя;

= 315 п.м. - проектное месячное подвигание забоя;

чсп.прох. = 49 чел – списочная численность бригады

проходчиков.

![]()

6.2 Планирование и калькуляция себестоимости проведения одного погонного метра выработки по элементам затрат

Планирование себестоимости проведения одного погонного метра выработки производится по следующим элементам затрат:

расходы на оплату труда;

отчисления на госстрахование;

материальные затраты;

амортизация основных фондов.

6.2.1 Расчет себестоимости 1п.м. выработки по элементу "Расходы на оплату труда"

Месячный фонд оплаты труда включает в себя: прямую сдельную зарплату комплексной бригады проходчиков; прямую повременную зарплату вспомогательных рабочих; оклады руководителей участка и доплат к ним; доплата рабочим за работу в ночное время; доплата за руководство бригадой и звеньями; доплата рабочим за передвижение к месту работы и обратно.

Прямая сдельная заработная плата рассчитывается в гривнах по формуле:

Зсд.пр = Рк Vмес ,

где Рк – комплексная расценка на проведение, грн;

Vмес – месячная скорость проведения, п.м.

Прямая повременная зарплата рассчитывается в гривнах по формуле:

Зповр = Тст ×nвых ,

где Тст – тарифная ставка вспомогательных рабочих, грн;

nвых – число выходов рабочих-повременщиков за месяц.

Доплату за работу в ночное во время производим 40% от тарифной ставки для проходчиков и руководства, и 20% для вспомогательных рабочих. Ночное время считается с 22.00 до 6.00 часов. Расчет производим в гривнах по формуле:

![]()

где Тч ст – часовая тарифная ставка рабочего;

nноч = 4 – количество часов в ночной смене;

nсм = 2 – количество смен ночного времени;

nчел = 5 – количество человек, работающих в ночное время.

Для проходчиков доплата в ночное время в гривнах составляет:

Днв = 12,62 × 0,4 × 4 × 2 × 30 × 5 = 7269

Для МГВМ доплата в гривнах в ночное время:

Днв = 14,67 × 0,4 × 4 × 2 × 30 × 1 = 1409

Для электрослесарей доплата в гривнах:

Днв = 11,01× 0,2 × 4 × 2 × 30 × 1 = 528

Доплата за передвижение к месту работы производится из расчета времени по хронометражным наблюдениям и нормативу оплаты за 1 час движения. Принимаем время передвижения по хронометражу 1 час. Доплату в гривнах рассчитаем по формуле:

Дпер = Тн ×tхр ×rяв ×nдн ,

где Тн =8,15– норматив оплаты за 1 час передвижения. Бригаде

Дпер = 8,15× 1 × 26 × 30 = 6357

Для дежурных электрослесарей доплата за передвижение составит:

Дпер = 8,15× 1 × 30 × 3 = 734

Для ремонтных электрослесарей:

Дпер = 8,15× 1 × 5 × 30 = 1223

Доплата для ГРП в гривнах за передвижение:

Дпер = 8,15× 1 × 2 × 30 = 733

Доплаты за руководство комплексной бригадой начисляются из расчета:

бригадиру 10% от месячной тарифной ставки 0,1×22×75,72= 166,6грн;

звеньевым (4чел.) – 50% суммы доплаты бригадиру, четверым звеньевым 4×0,5×166,6= 333грн. Сумма доплат за руководство составит 167+ 333= 500грн;

Принимаем оклады руководителей участка в гривнах:

начальник –3000грн;

зам. начальника –2700грн;

механик – 2700грн;

пом. начальника –2430грн;

горный мастер –2187грн.

Доплата за передвижение ИТР участка в гривнах составит:

Дпер = 8,15× 1 × 18 = 147грн

Сумма доплат за передвижение горным мастерам в гривнах:

Дпер = 8,15× 1 × 4 × 30 = 978грн

Доплата за работу в ночное время производится помощнику начальника участка и горным мастерам соответственно по формулам:

![]()

![]()

Дальнейший расчет сводим в таблицу 9..

Так как на участке три подготовительных забоя, то заработную плату электрослесарей дежурных и руководителей относим на фонд оплаты забоя как 1:3.

![]()

Себестоимость 1 метра выработки по элементу "Расходы на оплату труда" рассчитывается по формуле:

Сопл. тр

= ![]()

6.2.2 Себестоимость по элементу "Отчисления на государст венное социальное страхование"

Сумма отчислений на государственное социальное страхование принимается в размере 50.8% от ФОТ

Зотч = 0,508 åФОТ = 0,508 × 128648 = 65353 грн

Себестоимость по этому элементу равна:

Cотч

= ![]()

6.2.3 Себестоимость по элементам "Материальные затраты"

В этот элемент включены статьи расходов: вспомогательные материалы и электроэнергия со стороны. Для упрощения расчет затрат на вспомогательные материалы произведем по укрупненным нормам расхода материалов в гривнах на 1п.м. выработки в условиях шахты.

![]()

где ![]() удельная норма затрат материалов на 1 п.м. выработки

удельная норма затрат материалов на 1 п.м. выработки

Расчет затрат на электроэнергию

Оплата за электроэнергию производится за потребленную токоприемниками токоэнергию.

åЗэл-эн = åNдв ×tч × Кз × 0,375

где åNдв – мощность двигателей, кВт;

tч – время работы двигателей за месяц, час;

Кз – коэффициент загрузки двигателей.

Расчет сводим в таблицу 10.

Таблица 10. - Расчет затрат по электроэнергии

| Наименование потребителя | Мощность, кВт | Время работы, час | Коэффициент загрузки | Расход эл-энергии за мес, кВт-ч | ||

| одного двиг. | общая | за сутки | за месяц | |||

| Комбайн П-110 | 110 | 110 | 7,5 | 225 | 0,5 | 12375 |

| Конвейер 2ЛТ-100 | 110 | 220 | 7,5 | 225 | 0,5 | 24750 |

| ППЛ-1 | 15 | 15 | 7,5 | 225 | 0,5 | 1687 |

| УЦНС-13 | 30 | 30 | 7,5 | 225 | 0,5 | 3375 |

| ВМЦ-8 | 24 | 48 | 24 | 710 | 1 | 34650 |

| ДКНЛ | 55 | 55 | 6 | 180 | 0,8 | 7920 |

| КПМ-8 | 5,5 | 1 | 9,2 | 276 | 0,75 | 1138 |

| АОС-4 | 4 | 4 | 24 | 720 | 1 | 2880 |

| ВСЕГО | 88775 | |||||

åЗэл-эн = 88775 × 0,375 = 33291грн.

Всего сумма материальных затрат с электроэнергией

åМЗ = åЗмат + åЗэл =126000 + 33291 =159291 грн

Себестоимость одного метра по элементу "Материальные затраты" в гривнах:

Смз

= ![]()

6.2.4 Себестоимость по элементу "Амортизация основных фондов"

Определим полную первоначальную стоимость оборудования в гривнах, которая складывается из оптовой цены, транспортных расходов и затрат на монтаж оборудования.

П=Ц![]() *1,35*2 грн,

*1,35*2 грн,

где Ц![]() =2530000грн-оптовая цена комбайна

=2530000грн-оптовая цена комбайна

1,35- учет транспортных и монтажных работ

2 – учет стоимости остального оборудования забоя

П=2530000 *1,35*2 грн = 6831000 грн

Амортизационные отчисления за месяц определяются с учетом годовой нормы отчислений в 15%.

åАмес

= ![]()

Себестоимость Са = åАмес / Vмес = 85387 / 315 = 271 грн/п.м.

Калькуляцию себестоимости сведем в таблицу 11.

| Элементы затрат | Сумма затрат за мес, грн | Себестоимость 1 п.м., грн | Уд. Вес элемента, % |

| Расходы на оплату труда | 128648 | 408 | 29,3 |

| Отчисления соцстрах | 65353 | 207 | 14,8 |

| Матзатраты | 159291 | 505,7 | 36,3 |

| Амортизац. затраты | 85387 | 271 | 19,6 |

| ВСЕГО | 1391,7 | 100 |

6.3 Показатели экономической эффективности проходки

Условная годовая экономия от снижения себестоимости одного погонного метра выработки в гривнах

УГЭ = (Сб – Сп ) ×Vгод ,

где Vгод = Vмес × 12 = 315 × 12 = 3780 м

Сб и Сп – себестоимость проведения выработки по базовому и проектному варианту

УГЭ = (1587–1391,7) 3780 = 738234 грн

Условный годовой экономический эффект от внедрения новой технологии в гривнах:

УГЭЭ = УГЭ – Ен (Кп - Кб ),

где Ен = 0,15 – нормативный коэффициент экономической эффективности;

Кп и Кб – капитальные затраты (полная первоначальная стоимость оборудования) проектного и базового варианта.

Кп = 6831000 грн

Кб = 4985000грн (по данным шахты)

УГЭЭ = 738234 – 0,15 (6831000–4985000) = 461334грн

Срок окупаемости от внедрения новой техники

Ток

= ![]() ,

,

что меньше нормативного.

Таблица 12. - Сравнительная таблица ТЭП

| Наименование показателей | Шахтный вариант | Расчетный по проекту | +/- к базовому |

| Сечение в свету,м2 | 11,2 | 11,2 | |

| Сечение в проходке, м2 | 16,2 | 16,2 | |

| Способ проведения | ГПКС | П– 110 | |

| Подвигание за заходку, м | 1,0 | 1,0 | |

| Число заходок за смену | 2 | 3,5 | +1,5 |

| Число заходок за сутки | 6 | 10,5 | +4,5 |

| Подвигание забоя за сутки, м | 6 | 10,5 | +4,5 |

| Подвигание за месяц, м | 180 | 315 | +135 |

Штат бригады, чел. - явочный - списочный |

24 46 |

26 49 |

+2 +3 |

Производительность труда - на выход - за месяц |

0,25 3,9 |

0,4 6,4 |

+0,15 +2,5 |

| Себестоимость 1 п.м., грн. | 1587 | 1391,7 | -195,3 |

| Условный годовой экономический эффект, грн. | 461334 | ||

| Срок окупаемости, лет | 2,5 |

Выводы

Принятые проектные решения о применении проходческого комбайна нового технического уровня П – 110 в комплекте с ленточным телескопическом конвейером 2ЛТ – 100, подвесным крепеустановщиком КПМ – 8 улучшают производительные условия труда, повышают уровень комфортности работ и безопасности.

За счет применения новой техники и четкой организации работ в забое может быть получен прирост скорости проходки конвейерной выработки по сравнению с шахтным вариантом на 135м в месяц при снижении себестоимости подготовительных работ на 12,3% и повышении производительности труда на 64%.

Применение КПМ – 8 облегчит работы по креплению штрека, снизит трудоемкость этого ответственного процесса.

Предложенные в проекте решения требуют дополнительных капитальных затрат, однако, за счет предполагаемого экономического эффекта эти затраты окупятся за 2,5 года, что ниже нормативного срока.

Предлагаемые решения технологически осуществимы и экономически целесообразны.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Правила безопасности в угольных шахтах – Киев: 2006

2. Методические указания к составлению курсового проекта по разделу "Проведение подготовительных горных выработок" – Донецк, 1989

3. Руководство по проектированию вентиляции угольных шахт – Киев,1994

4. Энергоснабжение подземных горных выработок. Методические указания по выполнению дипломного проекта – Донецк, 1983

5. Единые нормы выработки для угольных шахт – Киев, 1998

6. Правила технической эксплуатации угольных шахт –Киев,2006

29-04-2015, 00:31