Для обладнання фонтанних свердловин застосовують безшовні, тобто цільнотягнуті НКТ діаметром 38, 50, 62, 73, 89, 102 і 114 мм із товщиною стінок від 4 до 7 мм, довжиною 5,5 – 10 м (у середньому 8м). Труби виготовляють із сталей груп міцності Д, К, Е, Л, М із високими механічними властивостями.

НКТ випускають двох типів: із висадженими назовні кінцями і гладкі (однакового розміру по всій довжині) (рис. 4.2). Гладкі труби нерівноміцні: міцність їх у нарізній частині становить 80 – 85 % міцності ненарізної частини. У труб із висадженими назовні кінцями міцність у нарізній частині дорівнює міцності тіла труб у гладкому місці.

Фонтанна арматура застосовується для герметизації гирла свердловини, направлення руху газорідинної суміші у викидну лінію, регулювання і контролю режиму роботи свердловини утворенням протитиску на вибої.

Фонтанну арматуру збирають із різних фланцевих трійників, хрестовиків та запірних пристроїв (засувок чи кранів), які з'єднуються між собою за допомогою болтів. Герметизують з'єднання металевим кільцем з овальним поперечним перерізом, яке вставляють у канавки на фланцях, а потім стягують болтами.

Фонтанна арматура складається з трубної головки і фонтанної ялинки. Трубну головку встановлюють на колонну головку. Вона призначена для підвішення фонтанних труб і герметизації кільцевого простору між фонтанними трубами й експлуатаційною колоною, а також для проведення різних технологічних процесів, пов'язаних з освоєнням і промивкою свердловини, видаленням відкладень парафіну з фонтанних труб, піску з вибою та ін.

Рисунок 4 .2 - Насосно-компресорні труби і муфта

Труби: а – з висадженими кінцями; б – гладкостінні; в – з'єднуюча муфта

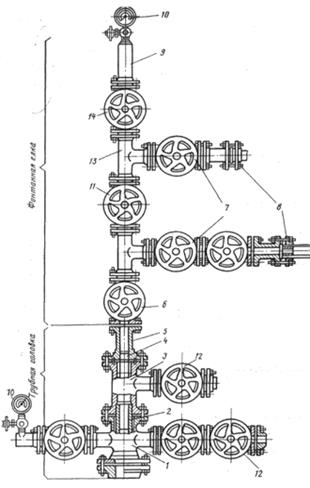

Трубна головка (рис. 4.3) складається з хрестовика 1, трійника 3 та перевідної котушки 5. Трійник установлюють при обладнанні свердловин дворядним підйомником. При цьому перший ряд труб кріпиться до перевідної котушки за допомогою перевідної втулки 4, а другий ряд труб – за допомогою перевідної втулки 2. При обладнанні свердловин лише одним рядом фонтанних труб трійник на арматурі не встановлюють.

На хрестовику та трійнику трубної головки ставлять запірні засувки 12, які призначені для з'єднання технологічного обладнання міжтрубним чи кільцевим простором, а також для їх герметизації.

Фонтанна ялинка встановлюється на трубну головку. Вона призначена для направлення продукції свердловин у викидні лінії, регулювання відбору рідини та газу, проведення різних дослідницьких і ремонтних робіт, а також за необхідності для закриття свердловини.

Фонтанна ялинка складається із трійників 13, центральної засувки 6, буферної засувки 14, засувок 7 на викидних лініях для переведення роботи свердловини на одну з них. Буферна засувка 14 призначена для перекриття та установки лубрикатора, який застосовується для спуску в свердловину скребків, різних свердловинних вимірювальних приладів під тиском, не спиняючи роботу фонтанної свердловини. При експлуатації свердловини на буферну засувку встановлюють буферну заглушку 9 з манометром 10.

Усі засувки фонтанної ялинки, крім засувок на одній із викидних ліній, при роботі свердловини повинні бути відкриті. Центральну засувку 6 закривають лише в аварійних випадках, направляючи рідину через міжтрубний простір у викидні лінії трубної головки.

При роботі свердловини газорідинну суміш із підйомних труб через відкриту центральну засувку направляють в один із викидів і далі по викидному трубопроводу в групові сепараційні замірні установки. Для регулювання режимів роботи фонтанних свердловин створенням протитиску на вибої на викидах фонтанної ялинки встановлюють різної конструкції штуцери 8, які являють собою втулки з каліброваними отворами від 1,5 до 20 мм.

Штуцери випускаються дискового чи втулкового типів. Штуцери дискового типу застосовують на свердловинах, що працюють із піском. Для продовження термінів дії втулкові штуцери виготовляють із високоміцних сплавів – побідиту, самоколу, кераміки, термокорунду або зносостійкої пластики.

Фонтанну арматуру розрізняють між собою за міцністю та конструктивними ознаками: за робочим чи пробним тиском, розміром прохідного перерізу стовбура, конструкцією фонтанної ялинки і кількістю рядів фонтанних труб, що спускаються в свердловину, виду запірних пристроїв.

Газліфтна експлуатація свердловин

Принцип газліфтної експлуатації свердловин

Коли пластової енергії недостатньо для підйому рідини з вибою, переходять на механізований спосіб експлуатації свердловин. Один із механізованих способів експлуатації свердловин – газліфтний спосіб. Газ подається в кільцевий простір і витісняє рідину в НКТ. Стиснутий газ, доходячи до підошви НКТ, проникає в них, газуючи рідину. Бульбашки газу підіймаються по НКТ, захоплюючи за собою рідину. Оскільки щільність газорідинної суміші менша від початкової щільності рідини, протитиск на пласт знижується й за рахунок різниці між пластовим і вибійним тиском рідина надходить із пласта в свердловину.

Таким чином, принцип дії газліфта схожий на принцип дії фонтанного ліфта, оскільки в обох випадках підйом рідини з вибою на поверхню відбувається за рахунок розширення газу. Але на відміну від фонтанної експлуатації, при газліфтному способі робочий агент до підошви підйомних труб уводиться з поверхні або перепускається із вище- чи нижчележачого високонапірного газового пласта.

В якості робочого агента при газліфтній експлуатації свердловин застосовують природний чи нафтовий вуглеводневий газ або повітря. В першому випадку система називається газліфтом, в другому – ерліфтом. Використання повітря в якості робочого агента має ряд суттєвих недоліків.

Спосіб експлуатації нафтових свердловин із застосуванням робочого агента, стиснутого за допомогою компресорів, називається компресорним. Якщо в якості робочого агента застосовують природний газ високонапірних газових покладів, система називається безкомпресорним газліфтом.

Газліфтний підйомник складається з двох каналів чи трубопроводів: одного для подачі робочого агента, другого – для підйому газорідинної суміші. Труби, по яких закачується робочий агент, називаються повітряними, а по яких відбувається підйом газорідинної суміші – підйомними.

Рисунок 4 .3 - Фонтанна арматура трійникова:

1 – хрестовик; 2, 4 – перевідні втулки; 3 – трійник; 5 – перевідна котушка; 6 – центральна засувка; 7 – засувки; 8 – штуцери; 9 – буферна заглушка; 10 – манометр; 11 – проміжна засувка; 12 – засувка; 13 – трійники; 14 – буферна засувка

Рисунок 4 .4 - Принципові схеми газліфтних свердловин

Конструкції: а – однорядна; б – дворядна; в – півторарядна

Якщо газліфтна свердловина обладнана двома рядами труб, робочий агент подається по кільцевому простору між першим і другим рядами труб, а газорідинна суміш піднімається по підйомних трубах. При цьому між обсадними трубами та другим рядом труб установлюється новий рівень, який називається динамічним (![]() ), який завжди нижче від статичного. Тиск стовпа рідини висотою від вибою до динамічного рівня рівний вибійному тиску

), який завжди нижче від статичного. Тиск стовпа рідини висотою від вибою до динамічного рівня рівний вибійному тиску

![]() . (4.1)

. (4.1)

Положення статичного і динамічного рівнів визначаються співвідношеннями

![]() ;

; ![]() (4.2)

(4.2)

Відстань від гирла до динамічного рівня

![]() , (4.3)

, (4.3)

де Н – глибина свердловини.

Тиск біля підошви підйомних труб

![]() , (4.4)

, (4.4)

де ![]() – довжина підйомних труб;

– довжина підйомних труб; ![]() – глибина занурення підйомних труб нижче від динамічного рівня.

– глибина занурення підйомних труб нижче від динамічного рівня.

Із формули (4.4) знаходимо глибину занурення

![]() .

.

Відношення глибини занурення до всієї довжини підйомних труб називається відносним зануренням

![]() . (4.5)

. (4.5)

Переваги та недоліки газліфтного способу експлуатації нафтових свердловин

Основними перевагами газліфтного способу є:

– простота конструкції обладнання, в свердловину не спускаються механізми, які труться, а отже, і швидко зношуються;

– розташування всього обладнання на поверхні, що доступно для його обслуговування й ремонту;

– можливість відбору великих об'ємів рідини (до 1800 – 1900 т/доб) не за-лежно від глибини свердловини і діаметра експлуатаційної колони;

– простота регулювання дебіту свердловин;

– можливість експлуатації піскопроявляючих та заводнених свердловин;

– можливість експлуатації викривлених і похило-направлених свердловин;

– висока температура не впливає на роботу газліфтних свердловин, газ, що виділяється із пласта, не лише не заважає нормальній експлуатації свердловин, але й, навпаки, полегшує підйом рідини на поверхню;

– широке застосування у свердловинах невеликого діаметра;

– простота досліджень свердловин.

Разом із позитивними сторонами газліфтний спосіб має серйозні недоліки:

– низький ККД підйомника і всієї системи компресор-свердловина;

– велика витрата труб, особливо в свердловинах обводнених і схильних до пробкоутворення;

– висока вартість початкових затрат на будівництво дорогих компресорних станцій, газорозподільних будок і розгалуженої сітки газопроводів;

– швидке збільшення витрати енергії на підйом і транспортування нафти при зменшенні дебіту свердловин.

Але великі капіталовкладення на будівництво компресорних станцій і системи газопроводів дуже швидко окуплюються, собівартість видобутку нафти із газліфтних свердловин швидко скорочується й стає значно нижчою, ніж при видобутку нафти насосними способами.

Насосний спосіб видобутку

Експлуатація свердловин штанговими свердловинними насосами

Насосний спосіб експлуатації свердловин передбачає використання штангових свердловинних насосів.

Штангові насосні установки (ШНУ) призначені для підйому рідини із свердловини на поверхню.

На частку штангового насосного способу експлуатації в нашій країні припадає біля 70% діючого фонду свердловин, які забезпечують до 30% загального об'єму видобутку нафти.

Залежно від глибини залягання продуктивного пласта і коефіцієнта продуктивності свердловин подача штангових насосних установок змінюється від декількох десятків кілограмів до 200 т і більше за добу. На окремих свердловинах глибина підвіски насоса сягає 3000 м.

Схема та принцип роботи штангової насосної установки

СШНУ (рис. 4.5) складається із свердловинного насоса, який спускається в свердловину під динамічний рівень рідини на НКТ діаметром 38 – 102 мм і штангах діаметром 16 – 25 мм, індивідуального приводу, що складається із верстата-гойдалки та електродвигуна, і гирлового обладнання, до складу якого входять трійник із сальником та планшайба. Верхня штанга називається полірованим штоком, пропускається через сальник і з'єднується із головкою балансира верстата-гойдалки за допомогою канатної підвіски і траверси.

Плунжерний насос приводиться в дію від верстата-гойдалки, де обертальний рух, що отримується від двигуна за допомогою редуктора, кривошипно-шатунного механізму і балансира, перетворюється у зворотно-поступальний рух, котрий передається плунжеру штангового насоса через колону штанг 3.

При ході плунжера вгору (рис. 4.5 б) під ним знижується тиск і рідина із між трубного простору через відкритий усмоктувальний клапан надходить у циліндр насоса. При ході плунжера вниз усмоктувальний клапан закривається, а нагнітальний клапан відкривається, і рідина із циліндра переходить у підйомні труби. При безперервній роботі насоса рівень рідини в НКТ підвищується, рідина доходить до гирла свердловини і через трійник переливається у викидну лінію.

На підприємствах по видобутку нафти працюють редукторні станки-качалки конструкції Азинмаша. Конструктивні особливості цих станків-качалок наступні.

Усі верстати мають закриті двоступінчасті редуктори. Передаточні циліндричні шестерні редуктора сталеві, мають шевронні фрезеровані зубці, що працюють в масляній ванні. Опори валів редуктора майже у всіх верстатах виконі на підшипниках кочення.

Редуктори обладнані двохколодочними гальмами для можливості зупинки балансира в будь-якому положенні після вимкнення двигуна.

Передача руху від двигуна до редуктора здійснюється за допомогою клиноподібними ременів. Вони водонепроникні, можуть працювати без захисту від атмосферних опадів, безпечні в пожежному відношенні.

Балансири мають відкидну чи поворотну на 180º навколо вертикальної осі головку, що забезпечує вільне проходження талевої системи при ремонтах свердловин і безпеку ведення робіт.

На всіх верстатах застосована канатна підвіска, що полегшує регулювання довжини штока при посадці плунжера в циліндрі насоса.

Усі станки-качалки нормального ряду конструктивно однотипні.

Балансир − однобалкова конструкція двотаврового перетину з профільного прокату чи зварена.

Для проведення ремонтних робіт у свердловині в станках-качалках моделей 1СК − 3СК головка балансира відкидна, у верстатах моделей 4СК − 9СК − поворотна.

Для фіксації поворотної голівки балансира в робочому положенні в шайбі головки передбачений паз, у котрий входить клин засувки. Корпус засувки з канатом, підведеним до рукоятки, прикріплений до тіла балансира болтами. Для звільнення голівки клин за допомогою рукоятки відтягується назад.

Опора балансира − вісь, обидва кінці якого встановлені на сферичних роликопідшипниках, поміщених у чавунні корпуси. Середня частина осі квадратного перетину двома скобами прикріплена до нижньої полиці балансира.

Траверсу шарнірно з’єднує балансир із двома паралельно працюючими шатунами. У верстатах з комбінованим і кривошипним зрівноважуванням траверса фігурна у вигляді звареної балки коробчатого перетину, а у верстатах з балансирним зрівноваженням траверсою є вісь.

Шатун − сталева трубна заготовка, в один кінець якої уварена верхня головка шатуна, а в інший − башмак. На станках-качалках моделей 4СК − 9СК верхня головка шатуна прикріплена до пальця; на верстатах моделей 1СК − 3СК до самої траверси. Палець верхньої головки шатуна, у свою чергу, шарнірно з’єднаний із траверсою. Башмак болтами прикріплений до корпуса сферичного роликопідшипника пальця кривошипа.

Кривошип перетворить обертальний рух ведучого вала редуктора у вертикальний зворотно-поступальний рух колони штанг. Зміна довжини ходу точки підвісу штанг досягається зміною радіуса кривошипа.

У станках-качалках комбінованим і кривошипним зрівноважуванням на кривошипі встановлені противаги, що переміщаються за допомогою спеціальних ходових гвинтів, встановлених у торцевих пазах кривошипа.

Рисунок 4.5 - Схема штангової насосної установки:

а – загальна схема: 1 – свердловинний насос; 2 –насосно-компресорні труби; 3 – штанги; 4 –трійник; 5 – сальник; 6 – план-шайба; 7 – полірований шток; 8 – траверси; 9 – підвіска; 10 – головка балансира; 11 – балансир; 12 – опора; 13 –кривошип; 14 – шатун; 15 – редуктор; 16 – електродвигун; 17 – рама; 18 – бетонна основа; 19 –анкерні болти; 20 – роторна противага; 21 – балансирна противага;

Обертанням гвинта здійснюється механізоване переміщення противаги по кривошипі. По закінченні переміщення противагу закріплюють на кривошипі, затягуючи гайки на спеціальних болтах.

Редуктор − двоступінчастий з циліндричними зубчастими колесами, розташованими симетрично щодо його подовжньої осі. Ведучий (швидкохідний) вал обертається в роликопідшипниках з циліндричними роликами. На кінцях ведучого вала маються конічні цапфи, на яких розташовані шків клиноременної передачі і гальмо. Проміжний і ведучий (кривошипний) вали встановлюють у конічних роликопідшипниках. На обидва кінці веденого вала насаджені кривошипи. Змащення зубчастої передачі й опор валів − з масляної ванни (картера).

Гальмо станка-качалки − двох колодкове. Права і ліва колодки прикріплені до редуктора за допомогою пальця. Колодки за допомогою стяжного пристрою охоплюють гальмовий шків, насаджений на ведучий вал редуктора. Стяжний пристрій складається з ходового гвинта з правим і лівим різьбленням і двох гайок, закріплених на рухливих кінцях колодок. Рукоятка гальма насаджена на стяжний гвинт, для зручності і безпеки при роботі винесена в коней рами за електродвигун.

Усі станки-качалки укомплектовані огородженнями поручневого типу, що закривають доступ людей до частин механізму, що рухаються, під час його роботи.

Для полегшення обслуговування вузлів балансира на його стінці монтують сходи, а у верхній частині − запобіжні пояси, що забезпечують безпеку роботи.

Довжина ходу точки підвісу штанг визначається розмірами окремих ланок механізму станка-качалки. Очевидно, що амплітуда коливань точки підвісу шатуна до балансира дорівнює двом радіуса кривошипа. Якщо обидва плеча балансира одинакові по довжині, то довжина ходу чепцевого штока дорівнює подвійному радіусу кривошипа.

В усіх конструкціях станків-качалок передбачена можливість зміни довжину ходу чепцевого штоку відповідно до заданих параметрів роботи штангового насоса. З цією метою на кривошипах роблять додаткові отвори для кріплення шатуна. Переставляючи нижні кінці шатунів з одних отворів в інші, одержують різний робочий радіус кривошипа і різну довжину ходу чепцевого штока.

Число качків балансира станка-качалки відповідає частоті обертання кривошипного вала і залежить від характеристики встановленого двигуна і передаточного відношення понижуючої трансмісії.

Число качків балансира або змінюють підбором двигуна з відповідною характеристикою, або, що робиться частіше, зміною діаметра шківа на валу електродвигуна.

Експлуатація нафтових свердловин штанговими насосами − один з основних способів механізованого видобутку нафти. Майже 70% діючого фонду нафтових свердловин експлуатуються за допомогою цих насосів. Штангові насоси призначені для видобутку нафти при глибині підвіски насоса до 3500 м і при дебіті свердловин від декількох до 400 т/добу.

Свердловиний штанговий насос являє собою плунжерний насос спеціальної конструкції, пристосований для роботи в свердловинах на великій глибині. Привід його здійснюється з поверхні через колону спеціальних штанг.

Насосна установка складається з насоса, що знаходиться в свердловині, і станка-качалки, установленого на поверхні устя. Циліндр насоса закріплений на кінці спущених у свердловину насосо-компресорних (піднімальних) труб, а плунжер підвішений на колоні штанг. Сама верхня штанга (сальниковий шток) з’єднана з головкою балансира станка-качалки канатною чи ланцюговою підвіскою. У верхній частині плунжера встановлений нагнітальний клапан, а в нижній частині − всмоктувальний клапан.

Колона насосних труб, по якій рідина від насоса піднімається на поверхню, закінчується на усті трійником. У верхній частині трійника розташований сальниковий пристрій, призначений для запобігання витоку рідин уздовж сальникового штока, що рухається. Через бічний відвід трійника рідини зі свердловини направляється у викидну лінію.

Зворотно-поступальний рух колоні насосних штанг передається від електродвигуна через редуктор і кривошипно-шатунний механізм станка-качалки.

Принцип дії насоса наступний. При русі плунжера нагору всмоктувальний клапан під тиском рідини відкривається, у результаті чого рідина надходить у циліндр насоса. Нагнітальний клапан у цей час закритий, тому що на нього діє тиск стовп рідини, що заповнила насосні труби.

При русі плунжера униз всмоктувальний клапан закривається, а нагнітальний клапан відкривається і рідина з циліндра переходить у простір

29-04-2015, 00:38