- респираторщику № 1 контролировать пульс на сонной артерии;

- респираторщиком № 2 и 3 расстегнуть пояс у пострадавшего, снять аккумулятор, при необходимости обнажить грудную клетку, убедиться в отсутствии переломов нижних конечностей, приподнять их и обеспечить их возвышенное положение в течении непрямого массажа сердца.

Прерывать через каждые 2 минут. Сердечно-легочную реанимацию на несколько секунд для определения пульса.

При появлении естественного устойчивого пульса продолжать ИВЛ до восстановления самостоятельного дыхания, непрямой массаж сердца при этом прекратить.

Искусственную вентиляцию легких можно проводить введением воздуха через нос пострадавшего в порядке, описанном в упражнении №1 комплекса 7.

После каждых 10-12 минут по команде отделения производить подмену лиц, проводящих реанимацию. Вначале командира отделения и замыкающего соответственно подменяют респираторщики №1 и 2, а затем респираторщики № 3 и 4 .

Подмену проводящего ИВЛ проводить во время акта выдоха у пострадавшего, а проводящего массаж сердца - во время акта вдоха.

Командир отделения после подмены, в основном руководит оказанием помощи.

На подготовку пострадавшего и проведение 12 полных циклов сердечно-легочной реанимации отводится 110 секунд. Время отсчитывается с момента подачи команды до окончания проведения 12 циклов: 12 вдувании, 60 сдавлений грудины.

Примечание:

1. При проведении ИВЛ выдыхаемым воздухом можно использовать два слоя бинта, марлевую салфетку или носовой платок, помещаемые на рот и нос оживляемого.

2. При попадании в желудок пострадавшего воздуха его удаляют плавным надавливанием ладонью на область желудка во время акта выдоха. При этом, в профилактических целях, голова и плечи пострадавшего должны быть повернуты на бок и оказывающий помощь должен быть готов немедленно очистить рот при излиянии содержимого желудка.

3. Проведение непрямого массажа сердца возможно только при расположении пострадавшего на твердой поверхности.

4. Чтобы избежать переломов у оживляемого при непрямом массаже сердца, необходимо располагать ладонь с приподнятыми пальцами вдоль грудины, не допуская касания пальцами ребер и реберных хрящей.

5. Упражнение целесообразно отрабатывать на фантоме (манекене). При проведении тренировочных занятий на людях не допускать сильного нажатия на грудину при массаже сердца, выдыхание воздуха производить в сторону от "пострадавшего".

2. Специальная часть

2.1 Местонахождение и горно-геологическая характеристика подготовительной выработки

Выработка проводится по пласту К12. Угольный пласт К12 имеет сложное строение, состоит из 10-14 угольных пачек, разделенных прослоями аргиллита. Общая геологическая мощность пласта 7,5 – 8,0 м. Вынимаемая мощность верхнего слоя 2,7 м, нижнего – 3,7 м. Угол падения - 10º. В кровле пласта залегают аргиллиты мощностью 4 – 13 м, затем алевролиты 12 – 18 м. В почве пласта залегает углистый аргиллит мощностью 0,3 – 0,5 м, обводный и перемятый с углем, ниже аргиллит 2 – 6 м.

Проведение выработки будет проводиться на глубине ~ 750-800 м. Пласт К12 относится к опасным по внезапным выбросам угля и газа с глубины 350 м. Выработка проводится в безопасной зоне от ранее проведенной выработки. Согласно п.2.5.1, п.1.3.3 "Инструкции по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля и газа" прогноз выбросоопасности не производится.

Так как пласт К12 склонен к самовозгоранию, при проведении выработок будет выполняться обработка присечных целиков антипирогенами, а так же комплекс лир предусмотренных "Проектом обработки антипирогенами…"

2.2 Назначение подготовительной выработки и ее техническая характеристика

Конвейерный бремсберг 22 БК12-1-10 в целях производственной необходимости предназначен для обеспечения доставки полезного ископаемого к скиповому стволу. В дальнейшем конвейерный бремсберг будет использоваться для транспортировки полезного ископаемого сверху - вниз.

Длина выработки от угла сопряжения с магистральным откаточным штреком будет составлять 500 м. Сечение выработки в свету 14,4 м2 , в проходке 17,3 м2 .

Выработка проводится с помощью комбайна ГПКС, крепится металлической арочной 3-х звенной крепью. Плотность крепления – 3 рамы на 1 погонный метр. Тип применяемого профиля – СВП-27, затяжка кровли и боков выработки – ЗМП/ЗПШ.

2.3 Технология проведения выработки

Забой проходится комплексной бригадой. Списочный состав бригады 29 человек. Три смены работают по проходке и одна смена ремонтно-подготовительная. Устанавливается скользящий график работ. В первую смену – ремонтно-подготовительную выходит 12-13 человек, смена занимается ремонтом ленточных конвейеров, наращиванием вентиляционных труб и пожарного става, переноской АКВ и ДМТ, телефона и другими работами по выполнению ПБ. В ремонтно-подготовительную смену все работы связанные с проходкой забоя приостанавливаются.

Во вторую смену по проходке выходят 5 человек. 1 МГВМ и 4 проходчика. Столько же человек выходят в третью и четвертую смену.

Для доставки оборудования в забой, на погрузочно-разгрузочную площадку выходят 4 человека во вторую и третью смену. В каждую из смен по проходке выходит 1 электрослесарь, следящий за исправностью электрооборудования и ленточных конвейеров.

Возведение арочной трехзвенной металлической крепи производится рабочими н составе звена при выполнении комплекса работ при проведению выработки в подготовительном забое, по письменному наряду начальника участка или лица его замещающего.

Ответственным за подготовку рабочего места к креплению является звеньевой. При этом членам звена запрещается самовольно производить работы по креплению, охи несут за это персональную ответственность.

Крепление выработки производится после отгрузки горной массы от груди забоя и после проверки состояния кровли и боков выработки и их остукивания и оборки, при этом оборку и крепление производит каждая пара проходчиков со своей стороны. Ответственным является старший в каждой паре крепления.

Каждая пара проходчиков производящая крепление со своей стороны осуществляет постоянный визуальный контроль за состоянием груди забоя, кровли, боков выработки. При этом во время затягивания (боков, кровли), фиксации крепежных элементов, напарник обязан следить за состоянием груди забоя, кровли, боков выработки. При первых признаках обрушения, он обязан предупредить он обязан предупредить напарника.

Крепление выработки производится после отгрузки горной массы от груди забоя, и после проверки состояния кровли и боков, выработки и их отстукивания и оборки, при этом оборку и крепление производит каждая пара проходчиков со своей стороны. Ответственным является старший в каждой паре крепления.

Каждая пара проходчиков производящая крепление со своей стороны осуществляет постоянный визуальный контроль за состоянием груди забоя, кровли, боков выработки. При этом во время затягивания (боков, кровли), фиксации крепежных элементов, напарник обязан следить за состоянием груди забоя, кровли, боков выработки. При первых признаках обрушения, он обязан предупредить об этом напарника.

Во время установки стоек (выемки лунок) применяются дополнительные меры по недопущению падения раскоски от груди забоя, кровли, бока выработки. Для этого выставляется отдельный рабочий "следящий".

Для выполнения работ на высоте более 1.3 м, на исполнительный орган устанавливается рабочий полок из распила L=3 м. шириной 0.6 м. (одним концом на рабочий орган, другим на межрамную стяжку или на стремянку).

Запрещается крепление выработки с горной массы (откоса)

Взяв обеими руками лопату и стоя в закрепленном месте, проходчики расчищают место для установки стоек крепи. Затем, стоя на коленях, подготавливают лунки для стоек крепи глубиной 13- 20см с помощью кайла и лопаты. В подготовленные лупки укладываются подложки.

После подготовки лунок двое рабочих доставляют стойку в забой. При этом один из них стоя лицом к стойке, берется обеими руками за конец стойки, поднимает ее выше уровня плеча, поддерживая кладет на плечо. Второй рабочий, стоя сбоку стойки лицом к забою, взявшись обеими руками за второй конец слойки, поднимает ее на плечи. Затем оба рабочих шагая в ногу идут в забой.

В забое, шедший впереди рабочий, придерживая стойку руками, снимает ее с плеча и конец стойки направляет в лупку. Второй рабочий обеими руками поднимает с плеча конец стойки и поочередно переставляя руки от конца стойки к ее середине и одновременно поднимая, славит ее к боку выработки. Первый рабочий с помощью расстрела и хомута закрепляет стойку к стойке последней рамы.

Межрамная стяжка устанавливается ниже верхних замков на расстоянии не менее 400 мм. Аналогично выставляется 2 стойка.

Стоя на рабочем полке, под защитой постоянной крепи, один из рабочих устанавливает верхнюю металлическую стяжку (расстрел). Двое других доставляют верхняк (при этом доставка верхняка аналогична доставке стоек крепи). После доставки верхняка в забой двое проходчиков подают ее на рабочий полок. Двое рабочих, находясь на рабочем полке, принимают его и укладывают на рабочий полок. Двое рабочих, располагаются на полке стоя лицом друг к другу, взявшись обеими руками за конец верхняка, а третий проходчик - за его середину.

По команде старшего "ВЗЯЛИ", поднимают верхняк и укладывают его на верхнюю стяжку и закрепляют его к межрамной стяжке скобой М-20.

Проходчик, стоя на полке лицом к устанавливаемой раме, правой рукой наклоняя верхний конец стойки к себе, а левой отталкивая конец верхняка кот се-6я. заправляет желоб стойки в дно желоба верхняка. После этого на замок крепи одеваются скобы М-24 (хомуты с планками) или замки ЗПК и, закручивая гайки вручную, располагают их в проектное положение.

Хомуты располагаются в замке на расстоянии 30 мм от концов нахлестки. В замок между днищами стойки и верхняка закладываются деревянные прокладки размером 120x40x25. Затем производится затяжка гаек замковых соединений. Затяжка гаек на скобах без динамометрического ключа должен производиться до тех пор, пока зазор между фланцами профилей СВП соединяемых элементов крени не составит К5-2,0 мм. Затяжка гаек производится торцовым спецключом с рукояткой длиной 0,45 м. Проходчик, стоя к подтягиваемому замковому соединению левой рукой берется за головку спецключа, а правой рукой - за его рукоятку надевает головку ключа на гайку скобы. Вращая ключ за рукоятку правой рукой и прижимая левой рукой головку ключа, рабочий производит затяжку гайки. В том же порядке производится подтяжка остальных гаек скоб.

Установленная рама арочной крепи тщательно расклинивается на высоте, равной 0.55-0.6 ее ширины по низу, деревянными клиньями в заданном положении.

Производится затяжка кровли и затем боков выработки, начиная с низу вверх всплошную или вразбежку (в соответствии с паспортом крепления) железобетонными, металлическими и другими долговечными или деревянными затяжками.

По мере затягивания кровли и боков выработки производится тщательное забучивание породой закрепленного пространства, при наличии больших пустот выкладываются они закладываются негорючим материалом.

На расстоянии от забоя в 10-12 метров производится повторная подтяжка гаек соединительных хомутов и в дальнейшем они должны подтягиваться по мере их ослабления.

2.4 Выбор оборудования и его обоснование

Отгрузка горной массы на этапе проходки конвейерного бремсберга 22 БК12-1-10 ведется с помощью комбайна 1 ГПКС отбойка горного массива и погрузка его на перегружатель УПЛ – 2, который перегружает уголь на ленточный конвейер 1Л-80 с дальнейшей доставкой его на себе подобный откаточный штрек от угля сопряжения.

Выбранное оборудование будет надежно производить отбойку и транспортировку полезного ископаемого.

2.5 Расчет производительности комбайна

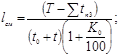

Расчет ведем по выражению:

(2.1)

(2.1)

где:

Т – продолжительность смены = 360 мин;

Кн – коэффициент непрерывности работы комбайна – 0,35;

t0 – время основных операций на 1 п.м. проведения выработки;

tb – время вспомогательных операций на 1 п.м. проведения выработки;

К0 – коэффициент отдыха 20 мин.

Определяем время основных операций на 1 п.м. проведения выработки:

(2.2)

(2.2)

(2.3)

(2.3)

где:

tp – время необходимое для проведения выработки на глубину внедрения рабочего органа комбайна в минутах;

lz – глубина внедрения рабочего органа комбайна в метрах – 1 м;

Kk – коэффициент освоения комбайна – 0,75.

![]() мин(2.4)

мин(2.4)

мин

мин ![]() мин(2.5)

мин(2.5)

где:

![]() - рабочая скорость подачи комбайна, принимаем 2, по технической характеристики;

- рабочая скорость подачи комбайна, принимаем 2, по технической характеристики;

t2 – время выработки забоя по всей площади на глубину внедрения комбайна.

![]() мин(2.6)

мин(2.6)

![]() мин(2.7)

мин(2.7)

Где:

Вср – средняя ширина выработки на h=1,8 м, по типовому сечение в черне при S=17,2 м2 составляет 5,3 м.

![]() - скорость поперечной подачи рабочего органа комбайна по забою м/мин – 2м/мин.

- скорость поперечной подачи рабочего органа комбайна по забою м/мин – 2м/мин.

n – число горизонтальных слоев по высоте

![]() ;

; ![]() (2.8)

(2.8)

Где:

Н – высота выработки 4,2 м при S=17,2 м2 ;

M – средняя мощность вынимаемого слоя по диаметру рабочего органа комбайна 1ГПКС – 1100 мм.

t3 – время оконтуривания забоя, мин.

мин

мин ![]() мин(2.9)

мин(2.9)

где:

![]() ; (2.10)

; (2.10)

тогда tр определим по формуле:

![]() (2.11)

(2.11)

Определяем время вспомогательных операций:

![]() мин(2.12)

мин(2.12)

где:

![]() - время на замену зубков на 1 п.м – 4 мин;

- время на замену зубков на 1 п.м – 4 мин;

![]() - время на вспомогательные операции на 1 м проведения выработки – 6 мин;

- время на вспомогательные операции на 1 м проведения выработки – 6 мин;

![]() - время на замену вагонеток на 1 м проведения выработки 3 мин.

- время на замену вагонеток на 1 м проведения выработки 3 мин.

![]() (2.13)

(2.13)

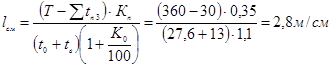

тогда производительность комбайна будет:

(2.14)

(2.14)

2.6 Доставка материалов в забой

Доставка материалов и оборудования в забой производится в ремонтно-подготовительную смену. В эту смену для доставки материалов выходят на работу 5 человек. Доставку производят по напочвенной дороге СТГ, оборудованной лебедками ЛВД-24. С погрузпункта убираются вагоны с горной массой и ставятся вагоны и площадки с грузом. Сначала смены один проходчик выполняет обязанности оператора лебедки, проверяет крепление лебедки, сигнализацию, состояние каната. Остальные занимаются подноской материалов и погрузкой. Один проходчик опускается по дороге и проверяет состояние рельсовых путей и подает снизу сигнал оператору лебедки на верхней приемной площадки, что можно начинать работу. Закончив погрузку материалов на сосуд СТГ подается два сигнала, что можно тянуть сосуд вниз и два человека остаются на верхней лебедки и занимаются разгрузкой и подноской материалов. Таким образом, производится доставка необходимых материалов на суточный план проходки, т.е. на 3 п.м.: 12 стоек металокрепи, 6 верхняков, 360 штук железобетонной затяжки, трубы для противопожарного става и другие материалы.

После погрузки сосуда груз надежно закрепляется. Во время доставки оборудования движение людей по выработке запрещается. Для приемки оборудования оборудуется погрузочно-разгрузочная площадка.

2.7 Вентиляция, дегазация и газовая защита

Для проветривания забоя установлен вентилятор ВМЦ-8. В забой подается 300 м3 /мин, по прорезиновым вентрубам диаметром 800 мм. Отставание вентруб от груди забоя не должно превышать 5 м.

Вентиляционные трубы подвешиваются на канат диаметром 6 мм, который зацепляется в начале и в конце вентиляционного става.

Забой оборудован аппаратурой газовой защиты и контролем за количеством воздуха поступающего в забой. Не далее 5 м от груди забоя к кровле в выработке подвешивается датчик ДМТ, который настроен на 20%, в 10 м перед исходящей установлен датчик ДМТ на 1%. Вентилятор установлен на свежей струе на расстоянии 10 м от исходящей струи из забоя, также имеется резервный вентилятор, имеющий отдельное питание.

В 15 м от груди забоя в вентиляционном ставе установлен датчик, контролирующий количество воздуха поступающего в забой.

Аппаратура газовой защиты сблокирована с групповым пускателем, который падает электроэнергию в забой, при повышении концентрации метана или малом количестве воздуха, групповой пускатель отключает электроэнергию в забой. Информация о работе ВМП, о наличие электроэнергии и газовой обстановке выведена на пульт диспетчера, через КП-Ветер. На комбайне ГПКС-1 установлено метан реле ТМРК, которое при появлении у ГПКС газа СН и отключает комбайн ГПКС-1.

На всех перегрузках ленточных конвейеров установлены каркасы с мешковины, и все перегрузы снабжены оросительными форсунками топ-2. В начале каждой смены мешковина смачивается.

На комбайне ГПКС-1 имеется заводская система пылегашения. Комбайн оборудован системой ПГО и также установлены оросители ПГР 2 штуки устанавливаются по бокам, на последний верхняк и орошают зону разрушения исполнительным органом.

Одна установка ПГР установлена на конце ленточного перегружателя, в месте пересыпки горной массы на ленточный конвейер.

Вся система ПГО на комбайне сблокирована электрически с исполнительным органом комбайна. При недостаточности давления воды и воздуха исполнительный орган комбайна отключается. Уборка пыли с элементов крепи боков и почвы в основном производится обмывка и побелка выработки на протяжении 100 м от груди забоя.

Рукава со стволами с целью их сохранения находятся в специальных ящиках. Далее от приводной головки пожарные отводы с рукавами установлены через 50 м, а через 100 м установлены по 2 порошковых огнетушителя.

На приводных и

29-04-2015, 00:52