МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Санкт-Петербургский государственный университет сервиса и экономики

Контрольная работа по предмету

“Логистика ”

Тема:

“Проверка теоретических знаний и практических навыков по курсу логистики ”.

Выполнил учащийся

четвертого курса

специальности 0611

Сосевич Роман

Санкт-Петербург 2010

Содержание

Введение.

1. Теоретическая часть.

1.1 Два подхода к определению логистики.

1.2 Понятие “логистическая цепь”

1.3 Тянущие и толкающие системы управления материальным потоком.

2. Практическая часть.(вариант 5)

2.1 Задача 1.

2.2 Задача 2.

2.3 Задача 3.

2.4 Задача 4.

2.5 Задача 5.

2.6 Задача 6

Заключение.

Список литературы.

Загадочное слово «логистика» сегодня можно услышать повсеместно. Грузчик, который привозит холодильник кому-то домой, с полным правом может сказать, что он работает в логистике. Так же может сказать и заместитель директора крупного предприятия, занимающийся снабжением. Сегодня логистика – это область деятельности человечества (не побоюсь этого громкого слова), которая обеспечивает нас свежими продуктами в магазине, новыми телевизорами и фотоаппаратами, и многими другими радостями жизни.

В русском языке до внедрения американизмов в нашу жизнь слово логистика означало только отрасль математической логики и то, что с этим связано. Однако современные требования внесли свои коррективы. Сегодня логистика – это уже область бизнеса, обеспечивающая его насущные нужды. До 1991 года в США эта область деятельности называлась физическим распределением или общим распределением. Позднее был заимствован термин «логистика» из армии США. Согласно вебстеровскому словарю, логистика – это отрасль военной науки (не больше и не меньше) и операций, занимающаяся обеспечением, поставками и поддержкой оборудования путем передвижения, эвакуации и госпитализации персонала с помощью предоставления удобств и услуг, а также всего сопутствующего. Так что, американский бизнес живет по-военному. А теперь и наш тоже начинает.

На самом деле мы были знакомы с этим разделом бизнеса всегда. Только не в целом, как он воспринимается сегодня, а по частям, которые теперь называются функциональными областями. Например, мы всегда знали, что такое снабжение, транспортировка или складские услуги.

Основная задача логистики

- обеспечение потребностей потребителей.

Логистика – важнейшая сфера деятельности любой производственной и торговой компании, это крупный бизнес, в котором задействованы сотни предприятий самого разного профиля. Под логистикой понимают эффективное управление материальными и сопутствующими потоками для достижения корпоративных целей с оптимальными затратами всех ресурсов.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ.

1.1 Два подхода к определению логистики.

В предпринимательской деятельности, экономической и научной литературе специалисты выделяют два принципиальных направления в определении логистики. Одно из них связано с функциональным подходом к товародвижению, т.е. управлением всеми физическими операциями, которые необходимо выполнять при доставке товаров от поставщика к потребителю. Другое направление характеризуется более широким подходом: кроме управления товаро-движенческими операциями, оно включает анализ рынка поставщиков и потребителей, координацию спроса и предложения на рынке товаров и услуг, а также осуществляет гармонизацию интересов участников процесса товародвижения.

В рамках отмеченного подхода к логистике имеется множество различных трактовок. Анализируя их, нетрудно заметить ряд аспектов, через призму которых рассматривается логистика. Наибольшее распространение получили управленческие, экономические и оперативно-финансовые аспекты.

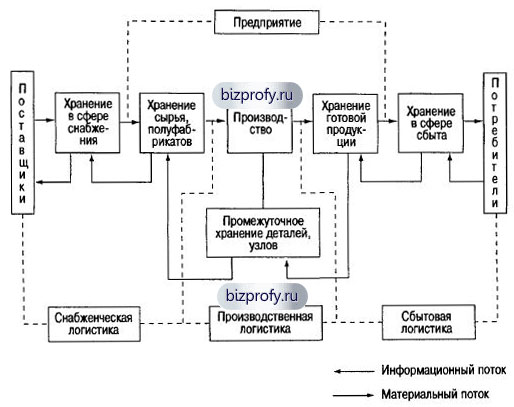

Так, профессор Г. Павеллек и сотрудники Национального совета США по управлению материальным распределением определяя сущность логистики, акцентируют внимание на управленческом аспекте. Логистика, по их мнению, — это планирование, управление и контроль поступающего на предприятие, обрабатываемого там и покидающего это предприятие потока материальной продукции и соответствующего ему информационного потока.

Многие специалисты исследуемой области, в том числе французские, отдают предпочтение экономической стороне логистики и трактуют ее как «...совокупность различных видов деятельности с целью получения с наименьшими затратами необходимого количества продукции в установленное время и в установленном месте, в котором существует конкретная потребность в данной продукции».

В справочнике, выпущенном компанией «Данзас» (одна из крупнейших германских транспортно-экспедиторских фирм), логистика определяется как некая система, выработанная для каждого предприятия с целью оптимального, с точки зрения получения прибыли, ускорения движения материальных ресурсов и товаров внутри и вне предприятия, начиная от закупок сырья и материалов, прохождения их через производство и кончая поставками готовых изделий потребителям, включая связывающую эти задачи информационную систему.

Некоторые определения логистики отражают как управленческий, так и экономический аспекты.

1.2 Понятие “логистическая цепь”.

Логистическая цепь - это линейно упорядоченное множество физических и/или юридических лиц, осуществляющих логистические операции по товародвижению и доведению материального и сопутствующих ему потоков до конечного потребителя.

В логистической цепи, т.е. цепи, по которой проходят товарный и информационный потоки от поставщика до потребителя, выделяются следующие главные звенья: поставка материалов, сырья и полуфабрикатов; хранение продукции и сырья; производство товаров; распределение, включая отправку товаров со склада готовой продукции; потребление готовой продукции.

Логистическая цепь

Каждое звено логистической цепи включает свои элементы, что в совокупности образует материальную основу логистики. К материальным элементам логистики относятся: транспортные средства и обустройства, складское хозяйство, средства связи и управления - bizprofy. Логистическая система, естественно, охватывает и кадры, т.е. тех работников, которые выполняют все последовательные операции.

1.3 Тянущие и толкающие системы управления материальным потоком.

Управление материальным потоком в производственном процессе носит название логистики материалодвижения и осуществляется способами, основанными на двух принципиально различных подходах. Первый подход получил название "толкающая (выталкивающая) система", а второй - "тянущая (вытягивающая) система".

Толкающая система – это такаяорганизация движения МП, при которой МР подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком. МР «выталкиваются» с одного звена ЛС на другое. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается » дальше и становится запасом незавершенного производства на входе следующей операции. То есть такой способ организации движения МП игнорирует то, что в настоящее время делает следующая операция: занята выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате появляются задержки в работе и рост запасов незавершенного производства.

Принципиальная схема толкающей системы

Тянущая система – это такаяорганизация движения МП, при которой МР подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения МП отсутствует. Размещение заказов на пополнение запасов МР или ГП происходит, когда их количество достигает критического уровня. Тянущая система основана на «вытягивании » продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе.

То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос.

Принципиальная схема тянущей системы

2. ПРАКТИЧЕСКАЯ часть .

ВАРИАНТ №5.

ЗАДАЧА №1.

Методика составления рациональных маршрутов при расчетах вручную.

Схема размещения пунктов и расстояние между ними.

8,6

5,9 8,9

7,3 9,3 10,1 9,1

3,5 2,2 9,1 8,9

9,2 5,5 3,4 6,8

8,1

7,5 3,3

| Б | В | Г | Д | Е | Ж | З | И | К |

| 1650 | 2810 | 2340 | 1430 | 1860 | 1630 | 1120 | 2050 | 3110 |

Груз находится в п.А –18т.

Грузоподъемность автомобиля – 9 т.

Необходимо организовать перевозку между пунктами с минимальным пробегом подвижного состава.

Решение:

Этап №1. Построим кратчайшую сеть, связывающие все пункты без замкнутых контуров.

|

|

Исходя из заданной грузоподъемности подвижного состава все пункты можно сгруппировать так:

| маршрут №1 | маршрут №2 | ||

| Б | 1650 | Е | 1860 |

| Д | 1430 | И | 2050 |

| К | 3110 | З | 1120 |

| В | 2810 | Ж | 1630 |

| Г | 2340 | ||

| итого | 9000 | итого | 9000 |

Этап №2. Определим рациональный порядок объезда пунктов каждого маршрута.

Для этого составим таблицу-матрицу, в которой по диагонали размещаем пункты, включаемые в маршрут, и начальный пункт А, а в соответствующих клетках – кратчайшие расстояния между ними.

| А | 5,9 | 15 | 14,8 | 23,7 |

| 5,9 | В | 9,1 | 8,9 | 17,8 |

| 15 | 9,1 | К | 2,2 | 11,1 |

| 14,8 | 8,9 | 2,2 | Б | 8,9 |

| 23,7 | 17,8 | 11,1 | 8,9 | Д |

| 59,4 | 41,7 | 37,4 | 34,8 | 61,5 |

Начальный маршрут строим для трех пунктов матрицы имеющих наибольшее значение величины.

Д-61,5, А-59,4, В-41,7.

К - 37,4

Найдем величину приращения маршрута по формуле:

kp = Cki + Cip – Ckp, где

С- расстояние, км. i- индекс включаемого пункта k – индекс первого пункта из пары, p – индекс второго пункта из пары.

АД = Сак + Сдк – Сад = 15+11,1-23,7= 2,4

АВ = Сак + Свк – Сав = 15+9,1-5,9= 18,2

ДВ = Свк + Сдк – Сдв = 9,1+11,1- 17,8 =2,4

Из полученных значений выбираем минимальный, т.к. АД=ДВ=2,4, то п. К мы приращиваем к или к АД, или ДВ.

п. Б =34,8

АД = Саб + Сдб – Сад = 14,8+8,9-23,7= 0

ДВ = Сдб + С вб – Сдв = 8,9+8,9-17,8= 0

КВ = Скб + Свб – Скв = 2,2+8,9-9,1= 2

АК = Саб + Скб – Сак = 14,8+2,2-15= 2

Из полученных значений выбираем минимальный, т.к. АД=ДВ=0, то п. Б мы приращиваем к или к АД, или ДВ.

|

![]()

![]() 5,9 23,7

5,9 23,7

|

![]()

![]() 9,1 8,9

9,1 8,9

2,2

Маршрут АДБКВА длина – 49,8

| А | 26,6 | 26 | 18,5 | 9,3 | 8,6 |

| 26,6 | Е | 3,3 | 8,1 | 17,3 | 24,6 |

| 26 | 3,3 | И | 7,5 | 16,7 | 24 |

| 18,5 | 8,1 | 7,5 | З | 9,2 | 16,5 |

| 9,3 | 17,3 | 16,7 | 9,2 | Ж | 7,3 |

| 8,6 | 24,6 | 24 | 16,5 | 7,3 | Г |

| 89,0 | 79,9 | 77,5 | 59,8 | 59,8 | 81 |

А- 89, Г- 81, Е-79,3

п.И - 77,5

АЕ=Саи+Сеи-Сае=26+3,3-26,6= 2,7

АГ=Саи+Сги-Саг=26+24-8,6= 41,4

ЕГ=Сеи+Сги-Сег=3,3+24-24,6= 2,7

Из полученных значений выбираем минимальный, т.к. АЕ=ЕГ=2,7, то п. И мы приращиваем к или к АЕ, или ЕГ.

п. З - 59,8

АЕ=Саз+Сез-Сае=18,5+8,1-26,6=0

АГ=Сез+Сгз-Саг=18,5+16,5-8,6=26,4

ГИ=Сгз+Сиз-Сги=16,5+7,5-24 =0

ЕИ=Сиз+Сез-Сеи=7,5+8,1-3,3 =12,3

Из полученных значений выбираем минимальный, т.к. АЕ=ГИ=0, то п. З мы приращиваем к или к АЕ, или ГИ

п. Ж .- 59,8

АГ= Саж+Сгж-Саг=9,3+7,3-8,6 =8

АЕ= Саж+Сеж-Сае=9,3+17,3-26,6=0

ЕЗ =Сеж+Сзж-Сез=17,3+9,2-8,1 =18,4

ИЗ= Сиж+Сзж-Сиз=16,7+9,2-7,5 =18,4

ГИ= Сгж+Сиж-Сги=7,3+16,7-24 =0

Из полученных значений выбираем минимальный, т.к. АЕ=ГИ=0, то п. Ж мы приращиваем к или к АЕ, или ГИ.

|

![]()

![]()

![]()

![]() 8,6 26,6

8,6 26,6

![]() 7,3

7,3

![]() 3,3

3,3

![]() 9,2 7,5

9,2 7,5

Маршрут АЕИЗЖГА длина – 62,5

ЗАДАЧА №2

Расчет рациональных маршрутов.

Исходные данные:

АБ1= 4 км. V = 20 км/ч.

АБ2= 3,5 км. Тн-р=35 мин.

АГ = 5 км. q = 8 т.

Б1Г= 2 км. mБ1 = 32 т.

Б2Г= 2,5 км. mБ2 = 24 т.,

где А- база, Б- пункты потребления, Г-автохозяйство, q- грузоподъемность автомобиля,

V = техническая скорость, Тн-р- время погрузки и разгрузки.

4 ездки

![]()

Б1

Б1

4 км. 2 км.

![]()

![]() А) 5 км. Г

А) 5 км. Г

![]() А

А

2,5 км.

3,5 км.

Б2

3 ездки

Б1

![]()

![]()

![]()

![]()

Г

Г

![]()

![]() Lобщий = 56 км.

Lобщий = 56 км.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Б)Б2Lпорожн.= 29,5км.

Б)Б2Lпорожн.= 29,5км.

Lгружен.= 26,5км.

В = Lгр/Lоб=0,47

А

![]()

![]()

![]()

![]() Г

Г

![]()

![]() Lобщий = 57 км.

Lобщий = 57 км.

![]()

![]()

![]()

![]()

![]()

![]()

![]() В) Lпорожн.= 30,5км.

В) Lпорожн.= 30,5км.

Lгружен.= 26,5км.

Б2

А

В = Lгр/Lоб=0,46

Продукция поставляется в Б1, а потом в Б2, из Б2- в автохозяйство (Г)

Как видим из рисунка наиболее эффективен первый вариант, т.к. коэффициент использования В в первом случае выше, чем во втором.

Чтобы проверить правильность выбора, решим задачу математическим методом.

| таб.№1 Объем перевозок, ездок | ||

| пункт отправления | пункт назначения | |

| Б1 | Б2 | |

| А | 4 | 3 |

Количество ездок определяется по формуле:

Ne = Q/q , где Q- объем поставок продукции за рассматриваемый период, т.,

q-грузоподъемность автомобиля.

| таб.№2 Расстояния, км. | |||

| Пункт отправления и автохозяйство | Автохозяйство | Пункты назначения | |

| Б1 | Б2 | ||

| А | 5 | 4 | 3,5 |

| Г | - | 2 | 2,5 |

Для составления маршрутов определим время, необходимое для выполнения каждой ездки , используя формулы:

А) te = (Iaбj+Iбja)/Vt +Tн-p, если данная груженая ездка не является последней ездкой автомобиля.

Б) te = (Iaбj+Iобj)/Vt +Tн-p, если данная груженая ездка выполняется автомобилем последней.

| Затраты времени на одну ездку, мин. | ||||

| Показатель | Ездки | |||

| А-Б1-А | А-Б1-Г | А-Б2-А | А-Б2-Г | |

| 1 | 2 | 3 | 4 | 5 |

| Время | 59 | 53 | 56 | 53 |

Расчет п.2 и п.4 производится по формуле а):

гр. 2 te = (4+4)/20+35 =59 мин.

гр. 4 te = (3,5+3,5)/20+35=56 мин.

Расчет п.3 и п.5 производится по формуле б):

гр. 3 te = (4+2)/20+35 = 53 мин.

гр. 5 te = (3,5+2,5)/20+35 = 53 мин.

После подготовки необходимых данных приступаем к составлению рабочей матрицы для составления маятниковых маршрутов, учитывая, что время на маршруте равно 424 мин., за вычетом времени на выполнение первого пробега (53 мин).

| Рабочая матрица условий | ||

| Пункт назначения | А(пункт отправления) | Разности (оценки) |

| Б1 | 2 4 | -2 |

| 4 | ||

| Б2 | 2,5 3,5 | |

| 3 | -1 | |

В нашем примере наименьшую оценку имеет п.Б1, в который необходимо сделать 4 ездки. Принимаем его последним пунктом маршрута, т.к. на выполнение последней ездки в п.Б1 будет затрачено только 53 мин., планируем ездки в пункт с наибольшей оценкой, т.е. в п.Б2 : 56*3=168 мин. И три ездки в п.Б1: 59*3= 177 мин.

Баланс времени составит: 168+177+53=398 мин.

Маршрут: Г-А-Б2-А-Б2-А-Б2-А-Б1-А-Б1-А-Б1-А-Б1-Г

Как видим, он соответствует первому варианту.

ЗАДАЧА №3.

| Исходные данные для решения задач №3, №4. | |

| Показатель | Значение |

| Удельные капитальные вложения на развитие склада металлопродукции, руб/т, k | 100 |

| Страховой запас предприятий- потребителей: | |

| При снабжении, дни | |

| транзитном Ттр стр. | 40 |

| складском Тскл стр. | 5 |

| Страховой запас базы Т стр, дни | 10 |

| Нормативный коэффициент эффективности капитальных вложений Ен | 0,12 |

| Показатель | 1 | 2 | 3 | 4 |

| 1.Среднесуточный расход условного металла у потребителей, т. m | 0,34 | 0,36 | 0,37 | 0,38 |

| 2.Средняя чистота транзитных поставок условного металла потребителям, дни, tтр | 182 | 156 | 144 | 148 |

| 3.Средняя чистота поставок условного металла потребителям со склада, дни, tскл | 10 | 15 | 14 | 10 |

| 4.Оптовая цена 1т. условного металла руб., Ц | 1750 | 1750 | 1750 | 1750 |

| 5. Наценка за складское снабжение % к оптовой цене, g | 4 | 4 | 4 | 4 |

| 6. Расходная ставка на текущее содержание 1т.запасов металлопроката на складе предприятий-потребителей руб/1т., а | 200 | 160 | 180 | 150 |

| 7. Средняя чистота поставок условного металла на базу снабженческой организации, дни t | 22 |

Расчет показателей при транзитной и складской форме поставок.

| № п/п | Показатель | Потребитель | |||

| 1 | 2 | 3 | 4 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Среднесуточный расход металла, т. m | 0,34 | 0,36 | 0,37 | 0,38 |

| 2 | Средняя частота транзитных поставок, дни tтр | 182 | 156 | 144 | 148 |

| 3 | Страховой запас, дни Ттр стр | 40 | 40 | 40 | 40 |

| 4 | Средняя частота складских поставок, дни Тскл тек =tскл/2 | 5 | 7,5 | 7 | 5 |

| 5 | Страховой запас, дни Тскл стр | 5 | 5 | 5 | 5 |

| 6 | Сокращение массы запасов у предприятий- потребителей, З ( Зi=Зтр-Зскл= mi((Tтр тек i+ Ттр стр i)-(Тскл тек i+ Тскл стр i)) | 41,14 | 37,98 | 37 | 39,52 |

| 7 | Экономия капитальных вложений Ki (Кi = k * Зi) | 4114 | 3798 | 3700 | 3952 |

| 8 | Расходная ставка на текущее содержание 1 т. груза на складе потребителя аi руб/т. | 200 | 160 | 180 | 150 |

| 9 | Экономия эксплуатационных расходов склада потребителя руб/т. Эi (Эi =ai *Зi) | 8228 | 6076,8 | 6660 | 5928 |

| 10 | Экономия потребителя от сокращения производственных запасов Сi (Ci = Эi + Ен(Кi+Зi*Ц) | 17361 | 14508 | 14874 | 14701 |

| 11 | Цена 1т.металла руб. Ц | 1750 | 1750 | 1750 | 1750 |

| 12 | Наценка за складское снабжение % к оптовой цене g | 4 | 4 | 4 | 4 |

| 13 | Дополнит.ТЗР Р доп руб. (Рiдоп=Qi*Ц*g), где Qi=mi*360 | 8568 | 9072 | 9324 | 9576 |

| 14 | Экономический эффект Эi (Эi=Ci-Piдоп) | 8793 | 5436 | 5550 | 5125 |

| 15 | Общий экономический эффект Эi=Э1+Э2+Э3+Э4 | 24905 | |||

| 16 | Обший среднесуточный расход металл,т. mi=m1+m2+m3+m4 | 1,45 | |||

ЗАДАЧА №4.

Оценим экономическую целесообразность выбора рациональной формы снабжения с учетом дополнительных капитальных вложений в развитие складского хозяйства сферы обращения и необходимости увеличения товарных запасов и обеспечивающих их оборотных средств.

| № п/п | Показатель | Потребитель | |||

| 1 | 2 | 3 | 4 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Среднесуточный расход металла, т. m | 0,34 | 0,36 | 0,37 | 0,38 |

| 2 | Нормативный коэффициент эффективности капитальных вложений Ен | 0,12 | |||

| 3 | Страховой запас, дни Т стр | 10 | |||

| 4 | Средняя чистота поставок условного металла на базу снабженческой организации, дни t | 22 | |||

| 5 | Цена 1т.металла руб. Ц | 1750 | |||

| 6 | Удельные капитальные вложения на развитие склада металлопродукции, руб/т, k | 100 | |||

| 7 | Текущий запас предприятия по поставкам продукции, дни Ттек (Ттек=t/2) | 11 | |||

| 8 | Прирост массы тов.запасов предприятия Збаза Збаза=Суммаmi(Ттек+Тстр) | 30,45 | |||

| 9 | mi(Ттек+Тстр) | 7,14 | 7,56 | 7,77 | 7,98 |

| 10 | Дополнительные капит.вложения в развитие складского хоз-ва предприятия по поставкам продукции Кбаза (Кбаза=k*Збаза) | 3045 | |||

| 11 | Ен(Кбаза+Ц*Збаза) | 6760 | |||

| 12 | Народохозяйственный эффект от расширения объемов складского снабжения Эобщ (Эобщ=суммаЭi-Ен(Кбаза+Ц*Збаза) | 18145 | |||

ЗАДАЧА №5.

Установим последовательность поступления комплектующих изделий на сборочную линию агрегатов различных моделей. Последовательность поступления комплектующих изделий для сборки агрегатов определим, исходя из задачи по поддержанию постоянной скорости поступления комплектующих изделий на сборочный конвейер.

Исходные данные для расчета:

| Объем продукции Qi | |||

| Модель агрегатов | Вариант продукции Qi | ||

| А1 | 2 | ||

| А2 | 2 | ||

| А3 | 2 | ||

| Соответствие видов агрегатов наборам комплектующих изделий | |||

| Строка в след.таблице | |||

| Б | А3 | ||

| В | А2 | ||

| Г | А1 | ||

Объем продукции Qi (i=1,2,3) агрегатов вида А1, А2, А3 и требуемое количество

bij (j=1,2,3,4) комплектующих деталей вида а1,а2,а3,а4 для сборки этих агрегатов имеют значения, которые представлены в следующих таблицах.

Количество комплектующих изделий.

| Виды комплект.изделий аi | а1 | а2 | а3 | а4 |

| Виды агрегатов | ||||

| А1 (строка Г) | 0 | 1 | 1 | 0 |

| А2 (строка В) | 1 | 1 | 0 | 1 |

| А3 (строка Б) | 1 | 0 | 1 | 1 |

| Агрегат | А1 | А2 | А3 | |

| Объем продукции Qi | 2 | 2 | 2 |

Тогда суммарное количество комплектующих изделий Nj для производства сборки всех агрегатов Аi (i=1,2,3) определяется следующим образом:

N1=2*0+2*1+2*1=4

N2=2*1+2*1+2*0=4

N3=2*1+2*0+2*1=4

N4=2*0+2*1+2*1=4

Суммарное количество агрегатов Аi:

Qi =2+2+2=6

Далее на шаге 2, когда к=1 параметр Dik определяется для всех i (i=1,2,3),

D11= (1*4/6-0-0)2+(1-4/6-0-1)2+(1*4/6-0-1)2+(1*4/6-0-0)2=1.05

D21= (1*4/6-0-1)2+(1*4/6-0-1)2+(1*4/6-0-0)2+(1*4/6-0-1)2=0.88

D31= (1*4/6-0-1)2+(1*4/6-0-0)2+(1*4/6-0-1)2+(1*4/6-0-1)2=0.88

Таким образом, Di1= min (1.05; 0.88; 0.88)= 0.88 при i=2

Поэтому по графику последовательности выпуска первой на сборочную линию поступает агрегат А2 и комплектующие детали для

29-04-2015, 02:06