Все работы при выемке угля в лаве и эксплуатации механизированного комплекса должны вестись в соответствии с «Правилами безопасности угольных шахт». Кроме того, при работе необходимо соблюдать дополнительные правила:

1. Обязательно вести непрерывный контроль за наличием метана в выработках и в лаве.

2. Осмотры и ремонт оборудования должны производиться только при отключении его от электросети.

3. Ремонт электрооборудования должен производиться только электрослесарями.

4. Категорически запрещается изменять схему дистанционного управления машинами комплекса.

5. Обязательна подача предупредительного звукового сигнала при включении комбайна и забойного конвейера.

6. Запрещается доставка конвейером материалов и леса при работающем комбайне.

7. При работе машин и оборудования на пусковой электроаппаратуре вывешивается предупреждающий плакат «Не включать, работают люди!».

8. Все рабочие, обслуживающие комплекс, должны находиться в закрепленной зоне.

9. Работа комбайна допускается только при исправной системе орошения.

10. Машинист комбайна перед пуском комбайна должен лично убедиться в отсутствии людей у исполнительного органа комбайна и перед включением дать предупреждения: «Внимание!» и «Включаю!».

11. Уходя от комбайна, машинист обязан выключит кнопками «Стоп» комбайн и конвейер, перевести в нейтральное положение рукоятку изменения скорости подачи и отключить режущие части комбайна.

12. Окно проставки турбомуфты для предохранения людей от возможного выброса горячего масла при срабатывании пробок тепловой защиты должно быть закрыто. Работа конвейера при открытых окнах в проставке запрещается.

13. Категорически запрещается применение в турбомуфтах глухих пробок вместо плавких. Нельзя допускать перегрева масла в турбомуфтах, для чего необходимо своевременно очищать и расштыбовывать защитные сетки на корпусе редуктора и удалять штыб с проставки турбомуфты. Своевременно очищать от угля и породы электродвигатели (со стороны вентилятора) привода конвейера.

14. Нахождение людей у забоя во время передвижки конвейера категорически запрещается.

15. Категорически запрещается передвижение людей по ставу конвейера и производство работ на нижней приводной головке без отключения сопрягающего конвейера.

16. Хождение рабочих по ставу, выполнение каких-либо работ стоя на ставе работающего забойного конвейера категорически запрещается.

17. Натяжение цепи конвейера при помощи упора запрещается и должно производиться только храповым механизмом.

18. Крепление сопряжений лавы со штреками, над приводными головками конвейера должно производиться в соответствии с утвержденным паспортом.

19. Разгрузку, передвижение и распор секции крепи машинист крепи должен выполнять, находясь под соседней секцией.

20. При разгрузке секции крепи нахождение под ней людей категорически запрещается.

21. При передвижении секции находиться впереди нее категорически запрещается.

22. В зоне разгружаемой секции, кроме машиниста крепи, присутствие других лиц категорически запрещается.

23. Не допускается одновременное передвижение двух рядом стоящих секций крепи.

24. Запрещается эксплуатации гидрооборудования без исправных манометров насосной станции и пульта управления.

Кроме перечисленных правил, при работе комплекса рабочие обязаны руководствоваться общими Правилами безопасности.

4.2 Охрана труда

Все работники шахт должны проходить медицинский осмотр. Предварительный при поступлении, и текущий – один раз в год для подземных рабочих и один раз в два года – для поверхностных. Работники, не прошедшие медицинский осмотр, к работе не допускаются.

Специфические условия производства на шахте требуют особо тщательного отбора лиц, поступающих на работу. Для этого все поступающие на шахту после прохождения медицинского освидетельствования должны пройти обучение по технике безопасности и промышленной санитарии. Это же обучение проходят рабочие при переходе с профессии на профессию. После прохождения обучения, рабочие должны сдать экзамены комиссии под председательством главного инженера шахты.

Ежегодно для всех подземных рабочих проводится надзором участка повторный инструктаж по технике безопасности. Программы инструктажа утверждаются главным инженером шахты. Инструктаж фиксируется в Книге инструктажа рабочих по безопасности работ.

На шахте разработан План ликвидации аварий. План разрабатывается сроком на 6 месяцев. Все работники участка должны быть ознакомлены под роспись с теми разделами, которые касаются участка. При изменении в расположении выработок и их проветривании, вносятся необходимые поправки, с которыми также необходимо под роспись ознакомить рабочих.

Правильный учет всех лиц, спустившихся в шахту и выехавших из нее, необходим для принятия мер по розыску лиц, своевременно не выехавших из шахты, и особенно важен во время аварии: точное знание мест нахождения людей в значительной степени облегчает спасательные работы и обеспечивает своевременное оказание помощи пострадавшим и вывод людей в безопасные места или на поверхность.

Табельный учет осуществляется в контрольном табеле и в ламповой. В данный момент на шахте ведутся работы по установке автоматизированной системы по учету табельных номеров.

Для защиты органов дыхания людей при пожарах, каждому работнику перед спуском в шахту выдается изолирующий самоспасатель ШС-7М. Количество исправных самоспасателей на шахте на 10% больше списочного состава работников.

Такие же нормы относятся и к обеспечению работников индивидуальными аккумуляторными светильниками.

4.3 Противопожарная защита

Для борьбы с пожарами по конвейерному и вентиляционному штрекам проложен противопожарный трубопровод диаметром 100 миллиметров. По трубопроводу краской красного цвета выполнена полоса шириной 50 миллиметров. Через каждые 50 метров на конвейерном и 100 – на вентиляционном установлены пожарные краны. оборудованные пожарными рукавами длиной 20 метров со стволами и соединительными головками. Кроме того, на конвейерном штреке дополнительно по обе стороны приводных головок оборудованы такие же пожарные краны. Концы противопожарных трубопроводов отстоят от забоя не более чем на 20 метров.

Через каждые 300 метров на вентиляционном штреке, а также на сопряжениях штрека с грузовым ходком и лавой размещаются огнетушители в количестве одного порошкового и одного пенного.

Через каждые 100 метров на конвейерном штреке, а также на сопряжениях штрека с грузовым ходком и лавой, а также на приводных и концевых головках размещаются огнетушители в количестве одного порошкового и одного пенного. Также в этих местах размещены емкости с песком объемом 0,2 метра кубических. В емкости помещена лопата.

На распределительном пункте участка находится песок объемом не менее 0,2 метра кубических и два порошковых огнетушителя.

Погрузочный пункт лавы закреплен несгораемой крепью.

5 организация и технология работ

5.1 Расчет и состав объемов работ по процессам на цикл

5.1.1 Состав процессов, входящих в процесс выемки угля на цикл

В состав производственных процессов входят следующие:

1. Выемка угля комбайном

2. Передвижка секций крепи

3. Задвижка конвейера

4. Передвижка крепей сопряжения

5. Сокращение конвейера на штреке

6. Извлечение ножек крепи

7. Технический осмотр и ремонт оборудования

5.1.2 Расчет объемов работ на цикл

Объем работ по выемке угля с одного цикла в тоннах

Дц =212,5

Выемка угля комбайном в тоннах

Дк =Дц =212,5

Передвижка крепи сопряжения, передвижек

Vк.с. =2

Сокращение конвейера на штреке, метров

Vк.с. =r=0,63

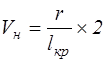

Извлечение ножек крепи на штреках нахожу по формуле в ножках

,

,

где lкр – расстояние между рамами крепи; lкр =0,8

5.1.3 Расчет численности ремонтных рабочих

Для ремонта и технического обслуживания оборудования в первую ремонотно-подготовительную смену в соответствии с баллами ремонтной сложности оборудования и суточной нагрузкой на забой по ЕНЧ, 1982 г. устанавливаю нормативы численности ремонтных рабочих.

Расчет баллов ремонтной сложности оборудования произвожу в таблице 17.

Таблица 17 – Расчет баллов ремонтной сложности

| Наименование оборудования | Для ГРОЗ | Для электрослесарей | ||||

| Количество единиц оборудования | Баллы на единицу | Сумма балов | Количество единиц оборудования | Баллы на единицу | Сумма балов | |

| РКУ10 | 1 | 30 | 30 | 1 | 50 | 50 |

| 3МКД90 | 210/(10´1,5)==14 | 6 | 84 | 210/(10´1,5)==14 | 3 | 42 |

| СНТ32 | — | — | — | 2 | 10 | 20 |

| 1УЦНС13 | — | — | — | 1 | 10 | 10 |

| СПЦ163 | 210/(10´1,5)==14 | 4,5 | 63 | 1 | 15 | 15 |

| СП202 | — | — | — | 1 | 15 | 15 |

| УН35 | — | — | — | 1 | 10 | 10 |

| КСШ5К | 2 | 4 | 8 | 2 | 2 | 4 |

| ∑РСГРОЗ = | 185 | ∑РСэл.сл. = | 176 | |||

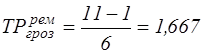

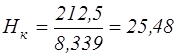

Нормативная численность ремонтных ГРОЗ при ![]() тонн и баллах ремонтной сложности ∑РСГРОЗ

=185 составляет rяв.ГРОЗ

=11 человек.

тонн и баллах ремонтной сложности ∑РСГРОЗ

=185 составляет rяв.ГРОЗ

=11 человек.

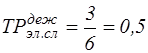

Нормативная численность электрослесарей при ![]() тонн и баллах ремонтной сложности ∑РСэл.сл.

=176 составляет rяв.эл.сл.

=9 человек.

тонн и баллах ремонтной сложности ∑РСэл.сл.

=176 составляет rяв.эл.сл.

=9 человек.

5.2. Расчет комплексной нормы выработки и расценки

5.2.1 Расчет укрупненной комплексной нормы выработки

Находим укрупненную комплексную табличную норму выработки по сборнику УКНВ, 1988 г. В соответствии с заданными факторами

(табл. 1, 6 г).

(табл. 1, 6 г).

На норму выработки влияют различные факторы, учтенные поправочными коэффициентами:

к1 =0,95 – учитывает работу в противопылевых респираторах;

к2 =1,15 – учитывает навалку угля лемехами конвейера;

к3 =1,05 – учитывает тип комбайна РКУ10;

к4 =0,9 – учитывает тип комплекса МКД90;

к5 =1,05 – учитывает челноковую схему выемки угля;

к6 =0,95 – учитывает мощность пласта т=1,3 м;

к5 =0,9 – учитывает наличие включений колчедана в пласте.

кобщ. =0,95´1,15´1,05´0,9´1,05´0,95´0,9=0,927

Находим установленную укрупненную норму выработки в тоннах по формуле

Нв.сут. =Нв.таб. ´кобщ

в том числе

бригадная

Нв.уст. =414´0,927=383,78

индивидуальная

Нинд в.уст =50,13´0,927=46,47

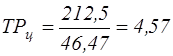

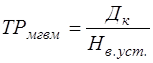

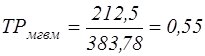

5.2.2 Расчет трудоемкости работ по выемке угля

Рассчитываем трудоемкость работ по выемке угля на один цикл комплексом, в человеко-сменах, по формуле

В том числе:

трудоемкость МГВМ 6 разряда

трудоемкость ГРОЗ 5 разряда

ТРгроз =ТРц -ТРмгвм

ТРгроз =4,57-0,55=4,02

5.2.3 Расчет трудоемкости работ, не входящих в процесс выемки угля

Определяем трудоемкость работ, не входящих в процесс выемки угля, в человеко-сменах, по формуле

,

,

где Vвсп. i. – объем любого вспомогательного процесса;

Нуст. i. – установленная норма выработки вспомогательного процесса;

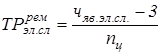

5.2.4 Расчет трудоемкости ремонтных работ на цикл

Трудоемкость ремонтных работ на цикл определяю по формуле, в человеко-сменах

МГВМ 6 разряда

ГРОЗ 5 разряда

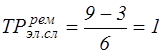

Принимаю в каждую добычную смену по одному электрослесарю 5 разряда, тогда в первую ремонтно-подготовительную смену будет выходить ремонтных электрослесарей 4 разряда, человек

![]()

Трудоемкость электрослесарей находим по формуле в человеко-сменах

Дежурных

Ремонтных

Дальнейший расчет производим в таблице 18

Находим комплексную норму выработки в тоннах на человека по формуле

Таблица 18 – Расчет комплексной нормы выработки и расценки

| Вид работ | Норма выработки | Объем работ на цикл | Потребное количество чел.-смен на цикл по норме | Тарифная ставка, грн. | Сумма зарплаты на цикл, грн. | Основания для установления нормы выработки | ||

| по сборнику | “k” по сборнику | установленная | ||||||

| Выемка угля комбайном, т | 50,13 | 0,927 | 46,47 | 212,5 | 4,57 | УКНВ таб.1,6г | ||

| В том числе МГВМ 6 р. | 0,55 | 10,554 | 5,80 | |||||

| ГРОЗ 5 р. | 4,02 | 9,084 | 36,52 | |||||

| Передвижка крепи сопряжения, штук | 30,5 | 30,5 | 2 | 0,066 | 9,084 | 0,60 | УКНВ таб.37,2 | |

| Сокращение конвейера, м | 7,12 | 1,15 | 8,19 | 0,63 | 0,097 | 9,084 | 0,88 | Доп. УКНВ таб.76, 1б |

| Извлечение ножек, штук | 5,78 | 5,78 | 1,575 | 0,272 | 9,084 | 2,48 | УКНВ стр.190 | |

| ТО и ремонт в 1 смену | ||||||||

| МГВМ 6 р. | 0,167 | 10,554 | 1,763 | ЕНЧ, т.8 | ||||

| ГРОЗ 5 р. | 1,667 | 9,084 | 15,143 | ЕНЧ, т.6 | ||||

| дежурный электрослесарь | 0,5 | 9,084 | 4,542 | |||||

| ремонтный электрослесарь | 1 | 7,92 | 7,92 | |||||

| Всего | ∑ТР= | 8,339 | ∑З= | 75,648 | ||||

Находим комплексную расценку в гривнах за тонну по формуле

,

,

где ∑Зц – сумма затрат по заработной плате на один цикл, грн

5.3 Расчет численности суточной комплексной бригады ГРОЗ и рабочих лавы. Составление графика выходов на сутки

5.3.1 Расчет явочной численности суточной численности комплексной бригады

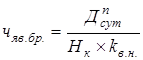

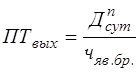

Явочную численность суточной комплексной бригады, человек, нахожу по формуле

,

,

где kв.н. – коэффициент выполнения нормы; принимаю kв.н. =1,06;

Дп сут – проектируемая суточная добыча, тонн; Дп сут =1275

Принимаю явочную численность суточной комплексной бригады чяв.бр. =47 человек.

5.3.2 Расчет списочной численности суточной комплексной бригады

Списочную численность суточной комплексной бригады, человек, нахожу по формуле

чсп.бр. =чяв.бр. ´kсп ,

где kсп – коэффициент списочного состава; принимаем kсп =1,9

чсп.бр. =47´1,9 =89,3

Принимаю списочную численность суточной комплексной бригады чсп.бр. =89 человек.

5.3.3 Расчет численности машинистов подземных установок (МПУ)

Принимаю в каждую добычную смену по одному машинисту подземных установок третьего разряда для обслуживания погрузочного пункта. Итого:

чяв.МПУ =3

чсп.МПУ =3´1,9=5,7

Списочную численность МПУ принимаю, человек

чсп.МПУ =5

5.4 Составление графика выходов рабочих на сутки

На основании произведенных расчетов численности рабочих очистного забоя составляю график выходов рабочих [смотри графическую часть]. Все полученные данные свожу в таблицу 19.

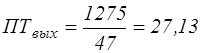

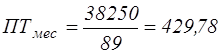

5.5 Расчет производительности труда

Расчет производительности труда на выход и на месяц в тоннах произвожу по формулам

Таблица 19 – График выходов рабочих

| Профессия, разряд | Штат на сутки, человек | Всего, человек | |||

| 1 смена | 2 смена | 3 смена | 4 смена | ||

МГВМ, 6 ГРОЗ по ремонту, 5 ГРОЗ по добыче, 5 Дежурный электрослесарь, 5 Ремонтный электрослесарь,4 МПУ, 3 |

1 10 6 |

1 8 1 1 |

1 8 1 1 |

1 8 1 1 |

4 10 24 3 6 3 |

| Итого | 17 | 11 | 11 | 11 | 50 |

5.6 Расчет продолжительности рабочих процессов. Составление планограммы работ на сутки

Нахожу продолжительность одного цикла в минутах по формуле

,

,

где Т – продолжительность работы лавы по выемке угля за сутки в минутах; нахожу по формуле

Т=(Тсм -Тп.з. )´псм ,

где Тсм – продолжительность смены в минутах; Тсм =360

Тп.з. – продолжительность подготовительно-заключительных операций в минутах; принимаю Тп.з. =30

Т=(360-30)´3=990

В производственный цикл входит процесс выемки угля и когцевые операции. Продолжительность процесса выемки угля нахожу по формуле в минутах

Тв =Тц. -Тк.о.

где Тк.о. – продолжительность концевых операций в минутах; исходя из хронометражных данных шахты «Краснолиманская» Тк.о. =30

Тв =165-30=135

Продолжительность любого вспомогательного процесса рассчитываю по формуле в минутах

,

,

где ТРвсп – трудоемкость любого вспомогательного процесса в человеко-сменах [данные таб. 18]

пчел – количество человек, выполняющих данный технологический процесс

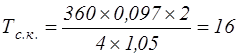

Продолжительность сокращения конвейера

Продолжительность передвижки крепи сопряжения

Извлечение арочной крепи

Продолжительность сокращения скребкового конвейера составит 16 минут.

Продолжительность передвижки крепи сопряжения составит 12 минут для каждой крепи за смену или по 6 минут за цикл.

Продолжительность извлечения крепи на штреках составит по 46 минут за смену

5.7 Технология выемки угля в лаве, крепление и управление кровлей

5.7.1 Краткое описание работ с расстановкой рабочих по сменам

В первую ремонтно-подготовительную смену выходит звено ремонтных ГРОЗ в составе одного машиниста горно-выемочных машин, десяти ГРОЗ и шести ремонтных электрослесарей, которые занимаются профилактическим осмотром и ремонтом оборудования и электрооборудования, обеспечивая безаварийную работу на сутки.

В каждую добычную смену выходит звено добычных ГРОЗ в составе одного машиниста горно-выемочных машин, восьми ГРОЗ, одного дежурного электрослесаря пятого разряда для обслуживания электрооборудования, и для обслуживания погрузочного пункта – одного машиниста подземных установок.

В начале и конце смены – подготовительно-заключительные операции по 15 минут.

В исходном положении комбайн внизу лавы зарубанный в забой. На комбайне работает МГВМ и ему помогает помощник из числа ГРОЗ.

По одному ГРОЗ в течении всей смены работает на сопряжениях лавы со штреками. Они занимаются подготовкой к задвижке конвейера, раскручивают крепление рам, подлежащих извлечению, перетягивают крепи сопряжения. После вырубки комбайна им помогают остальные ГРОЗ.

С начала смены ГРОЗы, за исключением комбайнера и его помощника, помогают на нижнем сопряжении.

После начала работы комбайна два ГРОЗ перетягивают секции крепи, два ГРОЗ задвигают забойный конвейер и один человек, после того как поможет на нижнем сопряжении, следом за ними выравнивает линию, не допуская искривления лавы.

После выхода комбайна на верхнее сопряжение – передвижка крепи сопряжения, задвижка верхней головки конвейера, извлечение ножки крепи (по необходимости) и погашение тупика (по необходимости).

Затем комбайн двигается вниз по выше установленной схеме, и внизу производятся те же операции, что и на сопряжении с вентиляционным штреком. По окончании этих работ сокращается став конвейера.

5.7.2 Технология выемки угля комбайном

Проектом принят для эксплуатации горно-выемочный комбайн РКУ-10. Выемка угля комбайном осуществляется по челноковой схеме. Управление комбайном осуществляется машинистом комбайна и помощником машиниста комбайна в соответствии с " Руководством по эксплуатации" механизированного комплекса МКД90 и комбайна РКУ-10 при строгом соблюдении " Инструкции по охране труда МГВМ." Вынимаемая мощность пласта 1,3 м.

Выемку угля начинают от конвейерного штрека. Перед началом выемки угля машинист и его помощник осматривают комбайн, проверяют исправность рукояток управления комбайном, состояние кабеля и крепление его на комбайне, уровень масла в редукторах, проверяют состояние резцов и заменяют изношенные, проверяют исправность орошения.

При выемке угля машинист комбайна, находясь возле верхнего пульта управления, управляет комбайном, следит за выемкой угля на полную ширину захвата, регулирует положение верхнего исполнительного органа, не допуская оставления “земника” (при движении комбайна вниз) и угля в кровле (при движении вверх) и внимательно следит за сигналами рабочих.

Помощник машиниста комбайна регулирует положение нижнего исполнительного органа, не допуская оставления “земника” (при движении комбайна вверх) и угля в кровле (при движении вниз), следит за работой системы орошения, убирает с комбайна упавшие куски угля (породы). Во время остановки комбайна помощник машиниста вместе с машинистом производит замену изношенных резцов, доливает масло.

После окончания выемки угля по всей полосе лавы и выхода комбайна на верхнее сопряжение, комбайн отгоняется на 20 метров ниже с предварительно опущенными шнеками для зачистки почвы. Затем машинист, помощник машиниста и освободившиеся ГРОЗы перетягивают верхние концевые комплекты 2КК, и производят задвижку верхней головки и конвейерного става с плавным его выводом до комбайна. Затем осуществляется зарубка комбайна с выездом его на верхнее сопряжение.

По окончании задвижки и выравнивания конвейерного става ГРОЗами ниже комбайна, производится движение комбайна вниз с выемкой новой полосы угля.

Концевые операции на нижнем сопряжении аналогичны операциям на верхнем сопряжении

5.7.3 Технология передвижки секций крепи

Крепление лавы вслед за выемкой угля комбайном производят 2 горнорабочих очистного забоя (ГРОЗ). Управление секциями крепи производится согласно требованиям "Руководства по эксплуатации механизированной крепи МКД90 при строгом соблюдении требований "Инструкции по охране труда для ГРОЗ". Отставание крепи от комбайна не должно превышать 5 м.

С начала смены электрослесарем производится включение насосных станций, входящих в состав энергопоезда.

Вслед за проходом комбайна с отставанием не более 5м от нижнего шнека (при движении комбайна вверх) и такого же отставания от верхнего шнека (при движении вниз), производится перетяжка секций крепи. ГРОЗ управляет секцией при помощи блока управления, который размещен на секции, которая находится ниже перетягиваемой.

Порядок перетяжки секции следующий:

1. сливаются гидростойки на высоту не менее необходимой для нормального перемещения секции и не более высоты, при которой

29-04-2015, 04:14