![]() .

.

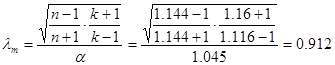

Безразмерная скорость потока в критическом сечении сопла

.

.

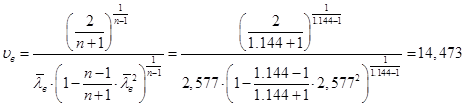

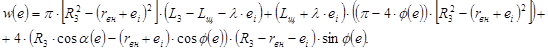

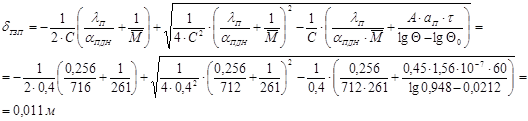

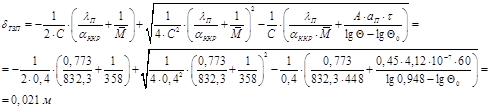

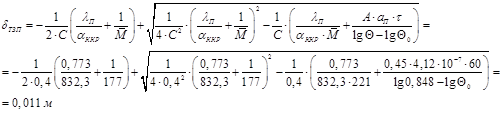

Потребное уширение сопла

.

.

где![]() .

.

Площадь и диаметр выходного сечения сопла

![]() ,

,

![]() .

.

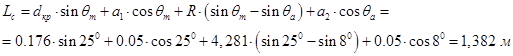

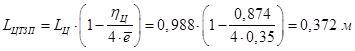

Длина диффузора соплового тракта (для утопленного сопла)

![]() .

.

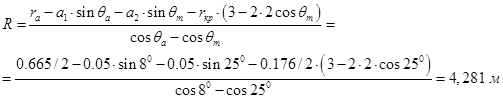

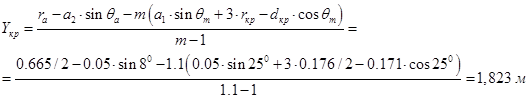

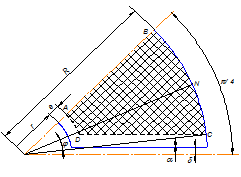

Параметры для построения сверхзвуковой части сопла

;

;

![]()

![]() ;

;

;

;

Длина сверхзвуковой части сопла,

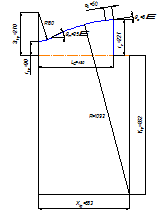

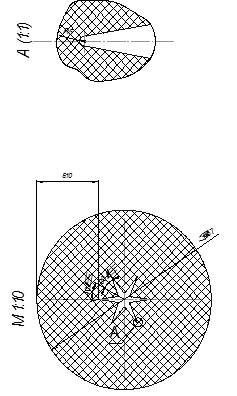

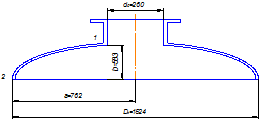

Рис.5. Схема сопла

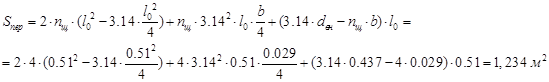

2.2 Расчет щелевого заряда РДТТ

Заряд щелевого типа имеет цилиндрическую форму, внутренний канал диаметром ![]() , четыре щели (пропила) шириной b, высотой

, четыре щели (пропила) шириной b, высотой ![]() , расположенные в сопловой части заряда. По длине заряд делится на три части, а именно: цилиндрическую (

, расположенные в сопловой части заряда. По длине заряд делится на три части, а именно: цилиндрическую (![]() ), переходную (

), переходную (![]()

![]() ) и щелевую (

) и щелевую (![]() ).

).

Исходные данные:

- число щелей ![]() ;

;

- вид топлива смесевое;

- плотность топлива ![]() ;

;

- тяга двигателя ![]() ;

;

- время работы двигателя ![]() ;

;

- скорость горения топлива ![]() ;

;

- удельный импульс тяги ![]() .

.

с учетом потерь

Порядок расчета.

Относительная толщина свода заряда ![]() = 0,3...0,5.

= 0,3...0,5.

Принимаем ![]() .

.

Толщина свода заряда ![]() .

.

Наружный диаметр заряда ![]() .

.

Диаметр канала ![]() .

.

Ширина щелей ![]() .

.

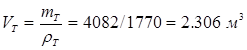

Масса топлива РДТТ ![]()

Объем топлива  .

.

Средняя поверхность горения ![]() .

.

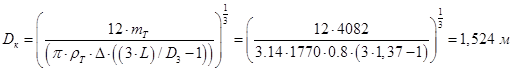

Диаметр камеры сгорания

где ![]() = 0.8 - плотность заряжания;

= 0.8 - плотность заряжания;

L/D![]() =0,5...1,5. Принимаем L/D

=0,5...1,5. Принимаем L/D![]() =1,37.

=1,37.

Длина цилиндрического участка РДТТ

![]() .

.

Общая длина заряда

.

.

где k = 1.06 - коэффициент, учитывающий наличие щелей.

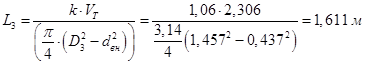

Длина щелевой части заряда

![]() .

.

Периметр щелевой части заряда

![]() ,

,

где ![]() - площадь поверхности внутреннего канала;

- площадь поверхности внутреннего канала;

![]() - площадь поверхности торца заряда;

- площадь поверхности торца заряда;

![]() ;

;

![]() ;

;

Размеры щелей.

Высота щели

Размер перемычки

![]() .

.

Запас на ТЗП, ЗКС и обечайку

![]()

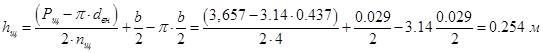

2.3 Расчет характеристик прогрессивности щелевого заряда РДТТ

Горение заряда твердого топлива называют прогрессивным, если поверхность горения увеличивается. Характеристикой прогрессивности заряда называется отношение площади горящей поверхности заряда к начальной величине площади заряда. Характеристика прогрессивности горения заряда является определяющим фактором для поддержания постоянного давления в камере сгорания, а, следовательно, и для поддержания постоянства тяги двигателя по величине.

Исходные данные:

- Наружный радиус заряда R3 = 0,7285 м;

- Радиус канала rвн = 0,2185 м;

- Полная длина заряда Lз = 1,611 м;

- Длина щелевой части заряда Lщ = 0,113 м;

- Половинная ширина щели δ = 0,0145 м.

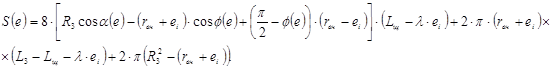

Рис. 8. Сектор щелевого заряда

Порядок расчета:

Определяем углы α0 и φ0 в начальный момент горения:

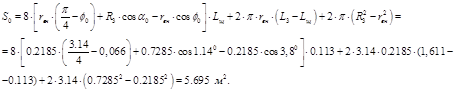

Полная начальная площадь горения заряда:

Определение начального объема заряда:

Определяем граничное значение е=e’, при котором исчезает дуговая часть периметра канала щелевой части (φ=π/4):

![]() .

.

Определяем максимальное значение lmax:

![]() .

.

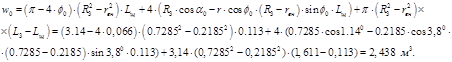

Для ряда значений е[0,lmax] определяем текущую площадь поверхности горения и объем заряда (λ=0,6):

Определяем характеристики прогрессивности σ и ψ для найденных значений S и w, результаты заносим в таблицу:

![]() .

.

| e, м | 0 | 0,1 | 0,2 | 0,3 | 0,4 |

| 1,14 | 9,043 | 17,124 | 25,576 | 34,679 | |

| 3,8 | 21,069 | 30,833 | 37,341 | 42,08 | |

| S, |

5,695 | 6,228 | 6,494 | 6,488 | 6,189 |

| 2,438 | 2,106 | 1,671 | 1,162 | 0,611 | |

| 1 | 1,094 | 1,14 | 1,139 | 1,087 | |

| 0 | 0,136 | 0,314 | 0,523 | 0,749 |

Вывод:

Постоянство (примерное) значения величины σ говорит о том, что тяга РДТТ остается величиной постоянной при полном выгорании топлива.

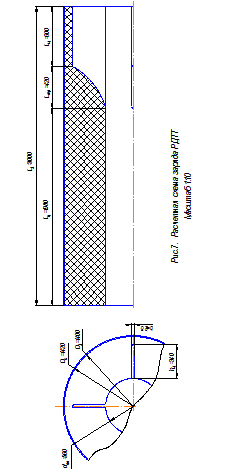

2.4 Расчет звездчатого заряда РДТТ

Звездчатые заряды нашли очень широкое применение в современных двигателях твердого топлива, благодаря отработанной технологии изготовления и высокому коэффициенту внутреннего заполнения, однако звездчатые заряды имеют дигрессивные остатки топлива, которые можно устранить профилированием внутренней поверхности камеры сгорания и применением вкладышей из легких материалов.

Также по сравнению со щелевыми зарядами они дают меньшее время работы, а также наличие участков с повышенной концентрацией напряжений.

Исходные данные:

Тяга двигателя Р = 160 кН;

Ускорение свободного падения g = 9,81 м/с2 ;

Время работы двигателя τ = 60 с;

Диаметр заряда Dз = 1,457 м;

Плотность топлива ρт = 1770 кг/м3 ;

Температура горения топлива Тк = 3300 К;

Скорость горения топлива u = 0,0085 м/с;

Удельный импульс тяги с учетом потерь Jуд = 2352 м/с;

Газовая постоянная R = 307 Дж/(кг·К);

Давление в КС рк = 4 МПа;

Порядок расчета:

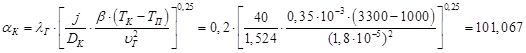

Величина скорости горения, которую можно допустить в канале заряда, исходя из условия отсутствия эрозионного горения:

![]() ,

,

где ![]() – удельный вес топлива;

– удельный вес топлива;

![]() – приведенная сила топлива.

– приведенная сила топлива.

Площадь канала при отсутствии эрозионного горения:

![]() ,

,

где ![]() – вес топлива;

– вес топлива;

![]() – масса топливного заряда;

– масса топливного заряда;

χ=1 – коэффициент тепловых потерь.

Находим потребный коэффициент заполнения поперечного сечения камеры:

![]() ,

,

где ![]() – площадь КС.

– площадь КС.

Определяем потребное значение относительной толщины свода заряда:

![]() .

.

По графикам зависимостей ![]() подбираем число лучей nл и тип заряда, обеспечивающий потребный коэффициент заполнения. Выбираем звездчатый заряд со скругленными углами nл = 6.

подбираем число лучей nл и тип заряда, обеспечивающий потребный коэффициент заполнения. Выбираем звездчатый заряд со скругленными углами nл = 6.

По графикам ![]() и

и ![]() определяем характеристику прогрессивности горения заряда σs и коэффициент дигрессивно догорающих остатков λК. σs = 1,78; λК = 0,09.

определяем характеристику прогрессивности горения заряда σs и коэффициент дигрессивно догорающих остатков λК. σs = 1,78; λК = 0,09.

Определяем длину заряда:

![]() .

.

Угол раскрытия лучей:

![]() .

.

Из технологических соображений выбираем радиус скругления:

![]() .

.

По таблице определяем значение углов: β = 86,503![]() ; θ = 40,535

; θ = 40,535![]() .

.

Определяем толщину свода заряда:

![]() .

.

L3/D3 = 1,58/1,457 = 1,084 - это значение лежит в диапазоне среднестатистических данных для третьей ступени.

Рис. 1 Схема звездчатого заряда.

2.5 Расчет на прочность корпуса РДТТ

Расчет позволяет определить толщину элементов корпуса, находящихся под давлением газов в КС. Необходимо, чтобы корпус был прочен и имел минимальную массу и стоимость.

Исходные данные :

| Давление в КС РДТТ | |

| Внутренний диаметр КС | |

| Материал обечайки КС | Сталь; |

| Предел прочности | |

| Модуль упругости |

Порядок расчета:

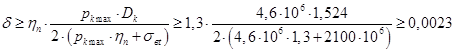

Толщина металлической обечайки корпуса

м,

м,

Где ![]() - коэффициент запаса прочности;

- коэффициент запаса прочности;

![]() - временное сопротивление материала обечайки с учетом нагрева, которое равно

- временное сопротивление материала обечайки с учетом нагрева, которое равно

![]() ;

;

![]() - коэффициент, учитывающий снижение прочности при нагреве

- коэффициент, учитывающий снижение прочности при нагреве ![]() .

.

![]() - максимально возможное давление в КС РДТТ при максимальной температуре эксплуатации заряда

- максимально возможное давление в КС РДТТ при максимальной температуре эксплуатации заряда

![]() ;

;

![]() - максимальное расчетное давление в КС РДТТ;

- максимальное расчетное давление в КС РДТТ;

![]() - коэффициент, учитывающий разброс по давлению и скорости горения заряда,

- коэффициент, учитывающий разброс по давлению и скорости горения заряда, ![]() =1,15.

=1,15.

Принимаем ![]() м.

м.

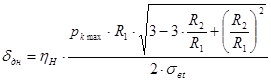

Расчет силовой оболочки сопловой крышки

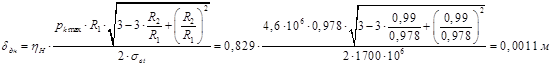

Толщина сопловой крышки РДТТ

![]() ,

,

где ![]() - запас прочности сопловой крышки;

- запас прочности сопловой крышки;

![]() - внутренний диаметр силовой оболочки КС;

- внутренний диаметр силовой оболочки КС;

![]() - предел прочности материала сопловой крышки;

- предел прочности материала сопловой крышки;

![]() - коэффициент, определяющий высоту днища по отношению к диаметру

- коэффициент, определяющий высоту днища по отношению к диаметру ![]() .

.

Для сопловой крышки принимаем тот же материал, что и для обечайки.

Принимаем ![]() .

.

Расчет переднего днища

Исходные данные:

| Внутренний диаметр камеры | |

| Диаметр заряда | |

| Материал днища | Сталь; |

| Предел прочности | |

| Диаметр отверстия под фланец |

Порядок расчета :

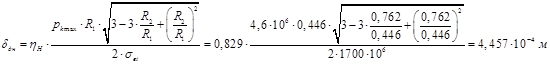

Толщина днища

,

,

где ![]() - коэффициент, учитывающий снижение прочности днища от отверстия под воспламенитель,

- коэффициент, учитывающий снижение прочности днища от отверстия под воспламенитель,

![]() .

.

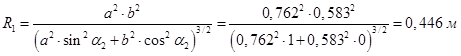

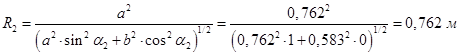

Наиболее нагруженными являются точки стыка обечайки корпуса РДТТ и днища, а также стыка днища и воспламенителя.

Главные радиусы кривизны ![]() и

и ![]() для выбранных расчетных точек (рис. 9).

для выбранных расчетных точек (рис. 9).

Рис. 9 Расчетная схема к определению радиусов кривизны днища ![]() и

и ![]() в расчетных точках днища.

в расчетных точках днища.

Точка 1.

,

, ![]() ,

,

где ![]() - текущий радиус

- текущий радиус ![]() ;

;

а – большая полуось эллиптического днища ![]() ;

;

b – малая полуось эллиптического днища ![]() .

.

Главные радиусы кривизны в точке 1:

,

,

![]() .

.

Толщина днища в точке 1

.

.

Принимаем ![]()

Точка 2.

Угол ![]() в точке 2, когда

в точке 2, когда

![]() равен

равен ![]() .

.

Главные радиусы кривизны в точке 2:

,

,

.

.

Толщина днища в точке 2

Принимаем ![]()

3. Расчет теплозащитных покрытий РДТТ, выполненного по схеме «кокон»

3.1 Расчет тепловых потоков в элементах РДТТ

Исходные данные :

| Диаметр КС | |

| Диаметр входа в сопло | |

| Диаметр критики сопла | |

| Температура продуктов сгорания в камере | |

| Расход газа через сопло |

Расчет теплового потока у переднего днища

Коэффициент конвективной теплопередачи

![]()

,

,

Где ![]() - коэффициент теплопроводности продуктов сгорания;

- коэффициент теплопроводности продуктов сгорания;

![]() - ускорение полета ракеты;

- ускорение полета ракеты;

![]() - коэффициент объемного расширения продуктов сгорания;

- коэффициент объемного расширения продуктов сгорания;

![]() - температура поверхности теплообмена;

- температура поверхности теплообмена;

![]() - коэффициент вязкости продуктов сгорания.

- коэффициент вязкости продуктов сгорания.

Суммарный коэффициент теплопередачи

![]() ,

,

Где ![]() - коэффициент теплопередачи излучением.

- коэффициент теплопередачи излучением.

Суммарный тепловой поток от газа к поверхности переднего днища

![]() .

.

Расчет теплового потока в стенку КС и сопловой крышки

Коэффициент конвективной теплопередачи

![]() ,

,

Где ![]() - теплоемкость продуктов сгорания.

- теплоемкость продуктов сгорания.

Суммарный коэффициент теплопередачи

![]() .

.

Суммарный тепловой поток от газа в стенку КС и сопловой крышки

![]() .

.

Расчет тепловых потоков в стенку сопла

Коэффициент теплопередачи по сечениям сопла:

Сечение на входе в сопло

![]() .

.

Сечение в критике сопла

![]() .

.

Сечение сверхзвуковой части сопла ![]()

![]() .

.

Сечение сверхзвуковой части сопла ![]()

![]() .

.

Суммарный коэффициент теплопередачи

Для сечения на входе в сопло

![]() .

.

Для сечения в критике сопла

![]() .

.

Для сечения ![]()

![]() .

.

Для сечения ![]()

![]() .

.

Суммарный тепловой поток от газа в стенку сопла

Для дозвуковой части сопла

![]() .

.

Для критики сопла

![]() ,

,

Где ![]() - температура газа в критическом сечении сопла (результат предварительных вычислений). Для критики расчет

- температура газа в критическом сечении сопла (результат предварительных вычислений). Для критики расчет ![]() проводится с помощью таблиц газодинамических функций. В первом приближении можно принять:

проводится с помощью таблиц газодинамических функций. В первом приближении можно принять: ![]() .

.

Для сверхзвуковой части сопла:

![]() ;

;

![]() ,

,

Где ![]() - температура газа в соответствующих сечениях сопла.

- температура газа в соответствующих сечениях сопла.

![]() также определялась расчетом с помощью таблиц газодинамических функций. В первом приближении можно принять:

также определялась расчетом с помощью таблиц газодинамических функций. В первом приближении можно принять:

![]() ;

; ![]() .

.

3.2 Расчет теплозащитного покрытия двигателя

Исходные данные :

| Время работы РДТТ | |

| Начальная температура материала | |

| Толщина стенки: переднего днища | |

| обечайки корпуса | |

| сопловой крышки | |

| Коэффициент теплопередачи:переднее днище | |

| обечайка корп. и сопловая крышка | |

| Материал переднего днища и обечайки корпуса | ППН-100 |

| плотность | |

| удельная теплоемкость | |

| допустимая температура нагрева | |

| Материал сопловой крышки | 28Х3СНМВФА (СП-28) |

| плотность | |

| удельная теплоемкость | |

| допустимая температура нагрева |

Расчет толщины теплозащитного покрытия переднего днища

Для переднего днища, работающего в условиях высоких температур, но небольших скоростей движения газов, применяем фенольно-каучуковый материал ИРП-2049 (Р-161) – эластичное резиноподобное покрытие.

Теплофизические характеристики ИРП-2049:

| Плотность | |

| Удельная теплоемкость | |

| Коэффициент теплопроводности |

,

,

Где ![]() ;

; ![]() - коэффициент аппроксимации;

- коэффициент аппроксимации;

![]() - константа аппроксимации;

- константа аппроксимации;

![]() - относительный параметр, равный

- относительный параметр, равный

![]() ;

;

![]() - коэффициент температуропроводности ТЗП

- коэффициент температуропроводности ТЗП

![]() ;

;

![]() - температурный симплекс (безразмерная температура)

- температурный симплекс (безразмерная температура)

![]() .

.

Принимаем толщину ТЗП переднего днища ![]()

Расчет толщины ТЗП обечайки корпуса и сопловой крышки

Для обечайки корпуса и сопловой крышки, работающих в условиях высоких температур и скоростей движения газов, применим слоистый материал на основе углеродных тканей, углепластик УПФК-1, имеющий следующие теплофизические свойства:

| Плотность | |

| Удельная теплоемкость | |

| Коэффициент теплопроводности |

Обечайка корпуса

Где ![]() - параметр, равный

- параметр, равный

![]()

![]() - коэффициент температуропроводности ТЗП

- коэффициент температуропроводности ТЗП

![]()

![]() - температурный симплекс (безразмерная температура)

- температурный симплекс (безразмерная температура)

![]() .

.

Сопловая крышка

где![]() - параметр, равный

- параметр, равный

![]()

![]() - температурный симплекс (безразмерная температура)

- температурный симплекс (безразмерная температура)

![]()

Принимаем: толщину ТЗП оболочки корпуса ![]() ; толщину сопловой крышки

; толщину сопловой крышки ![]() .

.

Расчет длины теплоизолируемой части КС

,

,

Где ![]() - длина цилиндрической части заряда;

- длина цилиндрической части заряда;

![]() - коэффициент заполнения цилиндрической части КС

- коэффициент заполнения цилиндрической части КС

![]() ,

,

![]() - для скрепленного заряда;

- для скрепленного заряда;

![]() ;

;

![]() - относительная толщина заряда;

- относительная толщина заряда;

Расчет теплозащитного покрытия сопла

Исходные данные:

| Толщина стенки: входного раструба сопла | |

| выходного раструба сопла | |

| Коэффициент теплопередачи: воротник сопла | |

| сопловой вкладыш в критике | |

| сверхзвуковой раструб сопла |

|

| Материал входного раструба сопла | 30Х2ГСНВМА (ВМ-Д) |

| плотность | |

| удельная теплоемкость | |

| допустимая температура нагрева | |

| Материал выходного раструба сопла | 30ХГСА |

| плотность | |

| удельная теплоемкость | |

| допустимая температура

28-04-2015, 23:35 Разделы сайта |