Введение

Введение

Горная промышленность – основная сырьевая и топливная база современной индустрии, главный источник топлива, энергетики и других отраслей промышленности, сырья для черной, цветной и химической промышленности, для производства удобрений, строительных материалов. Для обеспечения современного уровня жизни в индустриально развитых странах необходимо добывать из недр ежегодно на одного человека около 18 тонн минерального сырья, в том числе 2,5 тонны угля.

Основным направлением развития добычи угля на перспективу является увеличение удельного веса открытого способа добычи, строительство и ввод в эксплуатацию предприятий производственной мощностью свыше 1500000 тонн в год, которые будут обеспечивать около 80% общей добычи угля. Шахты и разрезы небольшой производственной мощностью (менее 1,5 миллиона тонн в год) наиболее гибко реагирующие на изменение экономической рыночной конъектуры, требуют значительно меньших капитальных вложений для ввода в эксплуатацию. Доля добычи угля этими предприятиями будет возрастать с 4% в 2000 году до 15% в 2010 году. С учетом необходимости увеличения добычи угля в период до 2010 года в размере 340 миллионов тонн, а так же значительного износа основных производственных фондов на угледобывающих предприятиях (60-75%), основной задачей отрасли является повышение технического уровня угольного производства. Необходимо провести техническое перевооружение действующего шахтного и карьерного фондов, внедрения добывающей техники нового поколения.

|

Развитие открытого способа добычи будет основано на переоснащении резервов высокопроизводительной горнотранспортной техникой непрерывного цикличного действия, внедрения прогрессивной циклично-поточной технологией добычи комплексами с предельно возможными параметрами, экскаваторного и транспортного оборудования.

Развитие открытого способа добычи будет основано на переоснащении резервов высокопроизводительной горнотранспортной техникой непрерывного цикличного действия, внедрения прогрессивной циклично-поточной технологией добычи комплексами с предельно возможными параметрами, экскаваторного и транспортного оборудования.

В настоящее время на российском рынке сформировались три крупнейшие компании, рассматривающие угольный бизнес как базу для дальнейшего развития своих стратегических интересов – это Сибирская угольная энергетическая компания (СУЭК), входящая в группу МДМ, «ЕвразХолдинг» и «Северсталь».

|

1. Общая часть

1. Общая часть

1.1. Горно-геологическая характеристика месторождения

На разрезе разрабатывается месторождение бурого угля открытым способом. Разрабатывается пласт простого строения, мощностью 12 метров. Месторождение имеет горизонтальное залегание.

Мощность наносов составляет 20 метров. Породы вскрыши: некрепкие арсиялиты, алевролиты, сланцы.

Породы ниже средней крепости, имеют коэффициент крепости по шкале профессора М.М. Протодъяконова f = 2-3.

Карьерное поле имеет форму вытянутого прямоугольника. Размер карьера по простиранию пласта 4800 метров, вкрест простиранию пласта 1650 метров.

Водообильность пласта и вмещающих пород значительная. Вдоль разреза протекает ручей «Безымянный».

Производственная мощность разреза по расчету составляет 4000000 тонн в год.

Срок службы карьера составляет 27 лет.

Курсовым проектом требуется рассчитать объем вскрыши, запасы полезного ископаемого, выбрать и обосновать способ вскрытия, произвести расчет капитальной траншеи по вскрыше.

|

1.2. Определение предельной глубины карьера и технических границ

1.2. Определение предельной глубины карьера и технических границ

где Нв – мощность вскрыши (наносов), м ;

Нп – мощность пласта, м ;

L – размер карьера по простиранию залежи, м ;

В – размер карьера вкрест простиранию залежи, м ;

Нк – глубина карьера, м ;

γр , γн – углы погашения рабочего и нерабочего борта карьера, град ;

γт – угол погашения борта карьера с торца, град .

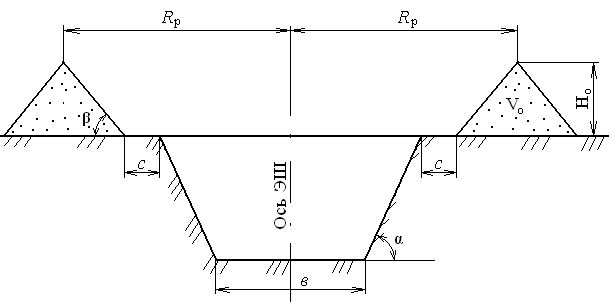

Рисунок 1.1. Схема к определению размеров карьера

|

Глубина карьера:

Глубина карьера:

Нк = Нв + Нп , м (1.1)

Нк = 20 + 12 = 32 м

В зависимости от коэффициента крепости f = 2-3 и так как водообильность значительная принимаем углы откоса бортов карьера:

γр = 15°

γн = 25°

γт = 20°

Размер карьера вкрест простиранию под наносами:

В1 = В – Нв · ( ctg γр + ctg γн ), м (1.2)

В1 = 1650 – 20 · (ctg 15° + ctg 25°) = 1532,5 м

Размер карьера вкрест простиранию по дну:

В2 = В – Нк · ( ctg γр + ctg γн ), м (1.3)

В2 = 1650 – 32 · (ctg 15° + ctg 25°) = 1462 м

Размер карьера по простиранию под наносами:

L 1 = L – 2 H в · ctg γт , м (1.4)

L 1 = 4800 – 2 · 20 · ctg 20° = 4690,1 м

Размер карьера по простиранию по дну:

L 2 = L – 2 H к · ctg γт , м (1.5)

L 2 = 4800 – 2 · 32 · ctg 20° = 4624,2 м

1.3. Подсчет геологических и промышленных запасов угля, объема горной массы в карьерном поле

Объем вскрышных пород (вскрыши):

![]()

![]()

|

Геологические запасы полезного ископаемого:

Геологические запасы полезного ископаемого:

![]()

![]()

Определение промышленных запасов полезного ископаемого:

Q пр = V п ∙ γ пи ∙ k из , т (1.8)

где γ пи – объемный вес полезного ископаемого, т/м3 (для бурого угля γ пи = 1,1 – 1,35 т/м3 );

k из – коэффициент извлечения полезного ископаемого из недр (0,95 – 0,97)

Q пр = 83675014,05 ∙ 1,15 ∙ 0,96 = 92377215 т

1.4. Определение среднего коэффициента вскрыши, срока службы разреза и его производственной мощности

Средний коэффициент вскрыши:

![]()

![]()

|

рациональное использование горнотранспортного оборудования, максимальная производительность труда и минимальные затраты на производство товарной продукции.

рациональное использование горнотранспортного оборудования, максимальная производительность труда и минимальные затраты на производство товарной продукции. Производственная деятельность карьеров (разрезов) характеризуется рядом показателей, среди которых важнейшими являются производственная мощность, производительность по полезному ископаемому, производительность по вскрыше или производительность по горной массе.

При выборе той или иной формы организации работ на карьере следует учитывать, прежде всего, условия, обеспечивающие высокую производительность экскаваторов. Обычно для мощного и дорогостоящего оборудования принимают непрерывный (двухсменный) режим работы карьера, что позволяет повысить суточную производительность экскаватора и уменьшить себестоимость выемки 1м3 породы за счет амортизационных отчислений.

На угольном разрезе при применении мощного горного оборудования по добыче угля принимаем 354 рабочих дня в году с двумя рабочими сменами с продолжительностью смены 12 часов.

Срок службы карьера:

![]()

где t 1 , t 2 – соответственно время на развитие и затухание работ (1,5 – 2 года);

П год – годовая производительность мощность карьера по добыче, т (4000000 т/г )

![]()

Производственная мощность карьера по вскрыше:

![]()

|

где k

н

– коэффициент неравномерности распределения вскрыши по годам разработки.

где k

н

– коэффициент неравномерности распределения вскрыши по годам разработки.

![]()

Таблица 1.1 – Производственная мощность карьера

| Производственная мощность карьера |

Добыча, т |

Вскрыша, м3 |

| Годовая |

4000000 |

8476000 |

| Месячная |

333333,3 |

706333,3 |

| Суточная |

11299,4 |

23943,5 |

| Сменная |

5649,7 |

11971,8 |

| Часовая |

470,8 |

997,6 |

|

2. Вскрытие месторождения и проходка траншей

2. Вскрытие месторождения и проходка траншей

Вскрытием называют горные и строительные работы по созданию на карьере комплекса капитальных и временных траншей и съездов, а также других горных выработок и сооружений, обеспечивающих грузотранспортную связь между рабочими горизонтами и приемными пунктами.

На выбор способа вскрытия влияют многие факторы: условия залегания месторождения, рельеф местности, а также место расположения приемных устройств (обогатительной фабрики, отвалов, станций и т.д.) и других поверхностных сооружений; виды горного и транспортного оборудования, принятого для разработки месторождения; система разработки месторождения; производительность карьера (годовые объемы вскрышных работ и распределение объема вскрыши по годам разработки).

На выбор способа вскрытия значительно влияют принятые для эксплуатации система разработки и вид транспорта, так как от него зависят уклоны капитальных траншей, их длина и форма трассы.

Способ вскрытия – это комплекс вскрывающих горных выработок и сооружений на карьере, характеризуемый их структурой, конструкцией, количеством, пространственным положением, динамичностью.

2.1. Выбор и обоснование способа вскрытия месторождения

Так как месторождение горизонтальное, размеры карьерного поля по простиранию пласта 4800×1650 м×м , выбираем вскрытие месторождения внешними парными траншеями.

|

Вскрытие двумя самостоятельными фланговыми траншеями, создающими тупиковый фронт и возвратное движение, обычно применяется в следующих случаях:

Вскрытие двумя самостоятельными фланговыми траншеями, создающими тупиковый фронт и возвратное движение, обычно применяется в следующих случаях:

- при большой длине карьерного поля, когда для уменьшения дальности транспортирования его необходимо разделить на два крыла. Каждое крыло вскрывается самостоятельными траншеями, когда целесообразно рассредоточить грузопотоки вскрыши и полезного ископаемого по разным направлениям: пустую породу направить через траншею, расположенную вблизи от отвала, а полезное ископаемое через другую траншею;

- когда траншеи находятся в эксплуатации попеременно, что вызывается, например, требованиями безопасности при бестранспортной системе разработки и при вывозе полезного ископаемого в автосамосвалах.

2.2. Расчет трассы капитальных траншей

Трассой траншей называют линию, определяющую положение оси пути в пространстве. Трасса траншеи характеризуется продольным профилем трассы и планом трассы.

Продольный профиль трассы – проекция трассы на вертикальную плоскость.

План трассы – проекция трассы на горизонтальную плоскость. Его строят одновременно с установлением продольного профиля трассы в соответствии с размерами карьерного поля, глубиной карьера и элементами профиля.

Проведение траншеи начинают на поверхности или на предыдущем, ранее вскрытом горизонте и заканчивают на почве вскрываемого уступа. Примыкание капитальных траншей с рабочим горизонтом карьера может быть на руководящем, смягченном подъеме или горизонтальных площадках.

|

Величина руководящего подъема оказывает значительное влияние на использование горного и транспортного оборудования.

Величина руководящего подъема оказывает значительное влияние на использование горного и транспортного оборудования.

Трасса в профиле состоит из элементов: подъемов (уклонов), горизонтальных участков, радиусов сопряжения, наклонных и горизонтальных участков, пунктов примыкания транспортных коммуникаций с рабочими горизонтами карьера; в плане – из прямых участков пути на поверхности от середины станции до устья капитальной траншеи, длины капитальной траншеи и участка пути от траншеи до забоя.

Теоретическая длина трассы выражается формулой:

![]()

где H – глубина карьера, м ;

ip – руководящий подъем, ‰

![]()

Действительная длина системы наклонных капитальных траншей определяется:

![]()

где k уд = 1,1 – коэффициент удлинения трассы траншеи

![]()

По заданию предусмотрена проходка капитальной траншеи по вскрыше.

|

Определяем длину капитальной траншеи по вскрыше:

Определяем длину капитальной траншеи по вскрыше:

где Н т – глубина траншеи, принимаем по мощности наносов 20 метров.

![]()

2.3. Выбор способа проходки капитальных или разрезных траншей

Капитальные траншеи предназначены для создания транспортной связи между уступами карьера и поверхностью. Они имеют значительный уклон и обычно служат в течение всего срока существования карьера. В этих траншеях размещают железнодорожные пути, автомобильные дороги или стационарные транспортные установки.

Основными параметрами капитальной траншеи являются её продольный уклон, ширина по низу, углы откосов бортов и объем.

Капитальные траншеи – открытые горные выработки, предназначенные для вскрытия рабочих горизонтов.

Глубина капитальной траншеи равна разности отметок устья капитальной траншеи (начало траншеи на поверхности) и вскрываемого рабочего горизонта. При вскрытии одного уступа глубина капитальной траншеи равна высоте вскрываемого уступа.

Ширину траншеи понизу устанавливают в зависимости от вида транспорта и числа путей или полос движения, а также от параметров проходческого оборудования и способа проходки.

|

перемещения породы в отвал. В соответствии с этим различают следующие способы проведения траншей: бестранспортный, транспортный, комбинированный, специальный.

перемещения породы в отвал. В соответствии с этим различают следующие способы проведения траншей: бестранспортный, транспортный, комбинированный, специальный. Принимаем бестранспортный способ проведения траншей. Его применяют в тех случаях, когда один или оба борта траншеи в дальнейшем не будут разрабатываться, достаточно устойчивы и имеется возможность расположить в них породу, вынимаемую экскаваторами при проходке траншей.

Благодаря высокой производительности экскаваторов, разгружающих породу непосредственно в отвал, при бестранспортных способах достигается наиболее высокая скорость проведения траншей и низкая стоимость проходческих работ. Коэффициент использования экскаваторов при этом достигает 0,85 – 0,9.

Бестранспортные способы проведения траншей различают по типу экскаваторов, их расположению относительно забоя и способу экскавации. Наиболее часто используют драглайны для проведения траншей в мягких породах, а также плотных глинистых или полускальных породах, разрабатываемых с применением буровзрывных работ.

В проекте капитальные траншеи глубиной 20 метров будут проходиться бестранспортным способом драглайном с размещением породы на обоих бортах. Эту схему широко применяют в период строительства карьеров при проведении внешних капитальных траншей, расположенных за пределами карьерного поля.

Размеры поперечного сечения траншеи при этом способе проходки зависят от рабочих параметров экскаватора, его расположения относительно оси траншеи и физико-механических свойств пород.

2.4. Выбор оборудования для проходки траншей и определение формы и размеров поперечного сечения траншей.

|

месторождений по бестранспортной системе разработки, обычно принимают шагающие драглайны или вскрышные мехлопаты с большими параметрами.

месторождений по бестранспортной системе разработки, обычно принимают шагающие драглайны или вскрышные мехлопаты с большими параметрами. Выбираем экскаватор ЭШ – 20/90 [таблица 2.1].

Таблица 2.1 – Техническая характеристика экскаватора ЭШ – 20/90.

| Показатели |

ЭШ – 20/90 |

| Вместимость ковша, м3 |

20 |

| Максимальный радиус разгрузки, Rр max , м |

83 |

| Максимальная высота разгрузки, Нр max , м |

38,5 |

| Максимальный радиус черпания, Rч max , м |

83 |

| Максимальная глубина черпания, Нч max , м |

42,5 |

| Ширина кузова, м |

19,7 |

| Мощность сетевого двигателя, кВт |

2500 |

| Подводимое напряжение, кВ |

6000 |

| Продолжительность цикла, с |

60 |

2.4.1. Определение формы и размеров поперечного сечения траншей.

29-04-2015, 00:39