1 Подготовительные работы к строительству скважины.

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку. Так как скважина может находиться как на земле, так и на болотной (торфяной) местности, то соответственно, и устройство подъездов к буровым скважинам будет различное. На отдаленных буровых скважинах, с которыми не имеется постоянного сообщения, предусматривается устройство специальных площадок для посадки вертолетов, которыми доставляется на буровые аварийные грузы и продовольствие.

Для жилья могут использоваться передвижные домики, установленные на специальные полозья-сани. Передвижные домики с помощью тракторов транспортируются с одной буровой точки на другую на санях, которые служат одновременно и фундаментом.

При планировке площадки при помощи тракторов и бульдозеров выкорчевывают пни, роют канавы и противопожарные кюветы. Лесоматериал, заготовленный на площадке буровой скважины, используется ля строительства жилья и фундаментов под металлические основания бурового оборудования.

2 Строительно - монтажные работы

После окончания подготовительных работ и транспортировки оборудования на точку заполнения скважины начинается монтаж буровой установки, заключающийся в установке и соединении блоков и узлов буровой установки и окончательном монтаже коммуникаций

Расстановка блоков и узлов буровой установки и размещение материалов на площадке строительства производятся таким образом, чтобы обеспечить удобство их удобство затаскивания на подготовленные фундаменты, соблюдая последовательность монтажа.

2.1 Фундаменты и основания под оборудование.

Фундамент – опора для буровой установки и привышечних сооружений, через которую передаются на грунт усилия, возникающие в процессе эксплуатации оборудования. Для создания безопасных условий при эксплуатации буровой установки необходимо соблюдать следующие требования.

· Удельная нагрузка на грунт не должна превышать допустимой для данного вида грунта.

· Габариты основания под буровую должны позволять разместить буровую установку и возможность ее монтажа. Установки привышечных сооружений (котельная, вагончик мастера, столовая, топливный блок и т. д.) с соблюдением правил безопасности в нефтегазодобывающей промышленности и противопожарных разрывов между агрегатами с учетом размещения противовыбросового оборудования, а также следует учитывать число скважин на данной площадке. Фундамент должен выбираться в зависимости от глубины бурения и конструкции скважины, типа буровой установки, способности грунта к восприятию удельного давления от возникающих в процессе работы нагрузок, а также экономической целесообразности применяемых материалов.

· Необходимо применять экономически обоснованные конструкции оснований, которые позволяют сократить сроки строительства. Поэтому решающее значение для оснований под буровую установку имеет состав и свойства грунта, на котором предполагается монтировать буровую.

2.2 Состав буровой установки

Скважину бурят при помощи буровой установки (рис.1), представляющей собой сплошной комплекс машин, механизмов, аппаратуры, металлоконструкций, средств контроля и управления, расположенных на поверхности. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении элементов буровой.

В общем случае в центре буровой вышки располагают ротор, а рядом с ним лебедку. За ней находятся буровые насосы, силовой привод, площадка горюче-смазочных материалов, площадка для хранения глинпорошка и химреагентов и глиномешалка. С противоположной стороны от лебедки находится стеллаж мелкого инструмента, стеллаж для укладки бурильных труб, приемные мостки, площадка обработанных долот и площадка ловильного инструмента (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка, инструментальная площадка, очистная система для использованного бурового раствора и запасные емкости для хранения бурового раствора, химических реагентов и воды.

2.3. Способы монтажа, демонтажа, транспортировки бурового

оборудования

Каждая буровая установка характеризуется схемами транспортирования, монтажа и монтажно-транспортной базой. Установки для бурения скважин на нефть и газ подразделяются на самоходные и несамоходные. В странах СНГ бурение на нефть и газ осуществляется в основном несамоходными буровыми установками. Для таких установок характерны следующие три метода монтажа и транспортировки: агрегатный (индивидуальный), мелкоблочный и крупноблочный.

Агрегатный метод заключается в индивидуальной транспортировке и монтаже каждого агрегата установки и применяется, как правило, при ее первичном монтаже. Для повторного и последующего монтажа агрегатным способом установку разбирают на агрегаты и узлы и перевозят на универсальном транспорте на новую точку бурения, где вновь монтируют оборудование и сооружения. Этот метод связан с большим комплексом трудоемких работ (строительных, плотничных, слесарных, подсобно- вспомогательных и др.), выполняемых при разборке и монтаже буровых установок на новом месте, что вызывает увеличение сроков монтажа. Поэтому агрегатный метод применяется редко.

Мелкоблочный метод заключается в том, что агрегаты и узлы установки перевозят и монтируют на металлических основаниях. Обычно буровая установка расчленяется на 15..20 мелких блоков, габаритные размеры и масса которых позволяют перевозить их на универсальном транспорте, а в труднодоступных районах – на вертолетах.

Этот метод монтажа широко применяют в разведочном бурении, а в некоторых районах и в эксплуатационном бурении, когда из-за сложных природно-географических условий невозможно перевозить установки крупными блоками.

Крупноблочный метод заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах, подкатных тележках на гусеничном или пневмоколесном ходу), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую расчленяют на 2-3 блока массой по 60 -120т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов, кинематически связанных между собой. При перевозке таких блоков практически не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа. Применение крупных блоков позволяет сократить сроки монтажа до минимума.

Для перемещения и перевозки блоков буровой установки применяются тяжеловозы (ТГ-60, Т-60, ТГП-70), устройство для транспортирования вышки УТВ. Тракторы, тягачи и платформу передвижную ПП-40 используют для перевозки оборудования. Основное требование, которое предъявляется к механизмам и машинам, - высокая проходимость, т. е. способность преодолевать различные дорожные препятствия и двигаться по дорогам, не имеющим твердого покрытия, и бездорожью.

3.1. Назначение и устройство буровых машин и механизмов.

В комплект буровой установки входят: вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для спуска и подъема инструментов, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для автоматизации и механизации спускоподъемных операций, контрольно-измерительные приборы и вспомогательные устройства.

При бурении вращательным способом, как и сверлении отверстия в любом материале, необходимо, чтобы разрушающему инструменту.

Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственными числом промежуточных слоев резины, металлических и наружного слоя резины.

В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Длина буровых шлангов от 10 до 18м с условными внутренними диаметрами 63, 80 и 100мм

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы.

Буровые установки приводятся в действие силовыми приводами. Под силовым приводом понимается совокупность двигателей и регулирующих их работу устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих преобразованной механической энергией и передающих ее к исполнительными механизмами буровой установки (насосу, ротору, лебедке и др.).

Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется главным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизельно-гидравлическим, дизельно-электрическим и газотурбинным. Наиболее широко применяются в современных буровых установках электрический, дизельный, дизельно- гидравлический и дизельно – электрический приводы.

3.2. Подъемный механизм буровой установки

Процесс бурения сопровождается спуском и подъемом бурильной колонны в скважину, а также поддержанием ее на весу. Масса инструмента, с которой приходится потом оперировать, достигает многих сотен килограммов. Для того, чтобы уменьшить нагрузку на канат и снизить установочную мощность двигателей применяют подъемное оборудование, состоящее из вышки, буровой лебедки и талевой системы. Талевая система, в свою очередь, состоит из неподвижной части .

Буровая вышка – это сооружение над скважиной для спуска и подъема бурового инструмента, забойных двигателей, бурильных и обсадных труб, размещение бурильных свечей (соединение двух-трех бурильных труб между собой длиной 25-36м.) после подъема их из скважины и защиты буровой бригады от ветра и атмосферных осадков.

Различают два типа вышек: башенные и мачтовые. Их изготавливают из труб или прокатной стали.

Башенная вышка представляет собой правильную усеченную пирамиду (четырехгранную) решетчатой конструкции. Ее основными элементами являются ноги, ворота, балкон верхнего рабочего, подкронблочная площадка, козлы, поперечные пояса, стяжки, маршевая лестница.

Вышки мачтового типа бывают одноопорные и двухопорные (А-образные). Последние наиболее распространенны.

А-образные вышки более трудоемки в изготовлении и поэтому более дороги. Они менее устойчивы, но их проще перевозить с места на место и затем монтировать.

Основные параметры вышки – грузоподъемность, высота, емкость «магазинов», размеры верхнего и нижнего оснований, длина свечи, масса.

Грузоподъемность вышки – это предельно допустимая вертикальная статическая нагрузка, которая не должна быть превышена в процессе всего цикла проводки скважины.

Высота вышки определяет длину свечи, которую можно извлечь из скважины и от величины которой зависит продолжительность СПО. Чем больше длина свечи, тем на меньшее число частей необходимо разбирать колонну бурильных труб при смене бурового инструмента. Поэтому с ростом глубины бурения высота и грузоподъемность вышек увеличивается. Так для бурения скважин на глубину 16-18м, глубину 2000-3000м – высоты – 42 м и на глубину 4000-6500м -52м.

Емкость магазинов показывает какая суммарная длина бурильных труб диаметром 114-168ммм может быть размещена в них. Практически вместимость магазинов показывает на какую глубину может быть осуществлено бурение с помощью конкретной вышки.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады, с учетом размещения бурового оборудования, бурильного инструмента и средств механизации СПО. Размер верхнего основания вышек составляет 2*2м. или 2,6*2,6, нижнего 8*8 или 10*10м.

Общая масса буровых вышек составляет нескольких десятков тонн.

3.3 Буровые насосы и циркуляционная система

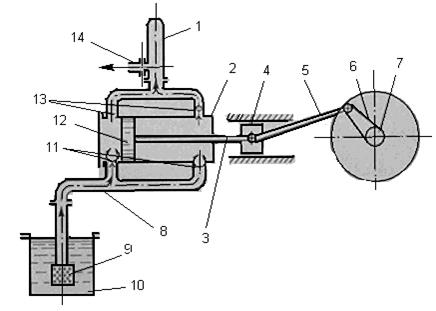

Буровые насосы (рис.2) предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения применяют только горизонтальные приводные двух- и трехцилиндровые поршневые насосы. При вращении вала 7 с кривошипом в шатун 5, совершая колебательное движение, приводит в движение крейцкопф 4, движущийся возвратно-поступательно в прямолинейном направлении, и связанный с ним при помощи штока 3 поршень 12, который совершает движение внутри цилиндра 12, который совершает движение внутри цилиндра 2. Всасывающие клапаны 11 соединены (с нагревательными) при помощи всасывающего трубопровода 8, снабженного фильтром 9, приемным чаном 10. Нагнетательные клапаны 13 соединены с нагревательным компенсатором 1 и напорной линией 14. При движении поршня вправо в левой части цилиндра создается разряжение, под давлением атмосферы жидкость из приемного чана 10 поднимается по всасывающему трубопроводу 8, открывает левый всасывающий клапан 11 и поступает в цилиндр насоса. В то же время в правой полости в цилиндр жидкость накапливается (вытесняется) в напорную линию через правый нагнетательный клапан 13. Левый нагнетательный клапан 13 и правый всасывающий 11 при этом закрыты. При обратном движении поршня всасывание происходит в правой полости цилиндра, а нагнетание – в левой.

Рис.2 - Схема работы двухцилиндрового бурового насоса:

1- компенсатор; 2- цилиндр; 3-шток; 4-крейцкопф; 5-шатун; 6- кривошип; 7-вал; 8-всасывающий трубопровод; 9-фильтр; 10-приемный чан; 11-всасывающие клапаны; 12-поршень; 13-нагнетательные клапаны; 14-напорная линия

Циркуляционная система буровой установки служит для сбора и очистки отработанного бурового раствора, приготовления новых его порций и закачки очищенного раствора в скважину. Она включает систему отвода использованного раствора (желоба 20 от устья скважины 1, механические средства отделения частичек породы (вибросито 3, гидроциклоны 4), емкости для химической обработки, накопления и отстоя очищенного раствора 6,8 шланговый насос 7, блок приготовления свежего раствора 5 и буровые насосы 9 для закачки бурового раствора по нагнетательному трубопроводу 10 в скважину.

3.4. Способы очистки и приготовления промывочной

жидкости.

Приготовление бурового раствора – это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов.

Организация работ и технология приготовления бурового раствора (БР) зависит от его рецептуры, сочетания исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора. Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой. Централизованное обеспечение БР целесообразно при длительном разбуривании крупных месторождений и близком расположении буровых, когда для проводки скважин требуются растворы с одинаковыми или близкими параметрами. На глинозаводах в гидромешалках объемом 20-60 куб. м. приготовляют 400-1000 куб. м. глинистого раствора в сутки. Доставляют его на буровую по трубопроводу, в автоцистерне или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них, потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой. Для этого в настоящее время буровые оснащают блоком приготовления бурового раствора из порошковых материалов.

Блок приготовления БР из порошкообразных материалов состоит из двух бункеров общим объемом 42 куб. м., системы подачи глинопорошка и гидравлического смесителя. При подачи воды с большой скоростью через патрубок в смесительной камере создается разряжение и в нее из воронки гидросмесителя поступает глинопорошок. Образовавшееся смесь поступает в емкость, откуда направляется в запасные доводки раствора. Производительность гидросмесителей достигает 80 куб м. раствора в час.

Готовый БР через напорный рукав, присоединенный к неподвижной части вертлюга, закачивается в бурильную колонну буровыми насосами. Пройдя по бурильным трубам вниз, он с большой скоростью проходит через отверстия в долоте к забою скважины, захватывает частички породы, а затем поднимается между стенками скважины и бурильными трубами. Отказываться от его повторного использования экономически нецелесообразно, а использовать без очистки вновь нельзя, так как в противном случае происходит интенсивный образовательный износ оборудования и бурильного инструмента, снижается удерживающая способность БР, уменьшаются возможности выноса новых крупных обломков породы.

Через систему очистки необходимо пропускать и вновь приготовленные растворы, так как в них могут быть комочки нераспустившейся глины, непрореагировавших химреактивов и других материалов.

Очистка промывочной жидкости осуществляется за счет естественного выпадения частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.д.) Использованный БР из устья скважины 1 через систему желобов поступает на расположенную наклонную и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки БР с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10-20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химреагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора.

Очищенный БР насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

4 Подготовительные работы к бурению.

По окончании монтажа бурового оборудования и строительства привышечных сооружений БУ принимается специально созданной комиссией. Буровой мастер вместе с бригадой проверяют правильность и качество строительно-монтажных работ. Для предупреждения возможных несчастных случаев в процессе бурения. Особое внимание должно быть уделено проверке безопасности условий работы.

Электрическое оснащение БУ должно быть выполнено в соответствии с существующими нормами. Оборудование должно быть исправным и безопасно работать. Приемка оборудования и сооружений оформляется соответствующим актом. Затем буровая бригада начинает подготовительные работы для бурения. Прежде всего производится оснастка талевой системы, монтаж и опробование объекта в малой механизации.

Сооружение скважины начинают с установки шахтового направления для укрепления устья скважины от обвалов и размыва промывочной жидкостью. При устойчивых породах шахтовое направление устанавливают в процессе работ по сооружению вышки. Для этой цели роют шахту глубиной 4-5м, в которой устанавливают направление из труб. Центр направления должен совпадать с центром вышки по ее нижней раме; кроме того, направление должно быть выверено на вертикальность при помощи отвеса. В случаях, когда у поверхности залегают неустойчивые породы, бурят направление при помощи ротора до глубины 15-20м. После того в пробуренную скважину опускают направление из труб, центрируют его и заливают пространство между стенками скважины и направлением цементом. Верхний конец направления должен доходить до желоба, по которому буровой раствор направляется в циркуляционную систему.

После того, как вышка отцентрирована и ротор установлен на место, приступают к бурению под шурф для ведущей трубы. Шурф необходим для опускания ведущей трубы во время наращивания бурильных труб и в периоды, когда не производится бурение. Под шурф бурят трубобуром или ротором. Для забуривания под шурф турбобуром над устьем скважины предварительно собирают долото, турбобур и ведущую трубу. Шурф пробуривают глубиной 15-16 м. Затем в шурф опускают две свинченные обсадные трубы (двухтрубку) диаметром 273 мм, верхний конец двухтрубки снабжается козырьком для облегчения завода в шурф конца ведущей трубки.

4.1 Пусковая конференция. Геолого-технический наряд.

До начала бурения скважины или пуска руководством УБР (экспедиции) должна проводиться пусковая конференция с участием всего состава буровой бригады, руководителей. Центральной инженерно-технической службы (ЦИТС), высшего монтажного подразделения

29-04-2015, 00:57