— удаление попутных (растворенных в нефти) газов или стабилизация нефти;

— обессоливание нефти;

— обезвоживание (дегидратация) нефти.

Стабилизация нефти – сырая приобская нефть содержит значительное количество растворенных в ней легких углеводородов. При транспортировке и хранении нефти они могут выделяться, вследствие чего состав нефти будет меняться. Чтобы избежать потери газа и вместе с ним легких бензиновых фракций и предотвратить загрязнение атмосферы, эти продукты должны быть извлечены из нефти до ее переработки. Подобный процесс выделения легких углеводородов из нефти в виде попутного газа называется стабилизацией нефти. Стабилизацию нефти на приобском месторождении осуществляют методом сепарации непосредственно в районе ее добычи на замерных установках.

Попутный газ отделяют от нефти многоступенчатой сепарацией в сепараторах-газоотделителях, в которых последовательно снижаются давление и скорость потока нефти. В результате происходит десорбция газов, совместно с которыми удаляются и затем конденсируются летучие жидкие углеводороды, образуя «газовый конденсат». При сепарационном методе стабилизации в нефти остается до 2% углеводородов.

Обессоливание и обезвоживание нефти - удаление из нефти солей и воды происходит на промысловых установках подготовки нефти и непосредственно на нефтеперерабатывающих заводах (НПЗ).

Рассмотрим устройство электрообессоливающих установок.

Нефть из сырьевого резервуара 1 с добавками деэмульгатора и слабого щелочного или содового раствора проходит через теплообменник 2, подогревается в подогревателе 3 и поступает в смеситель 4, в котором к нефти добавляется вода. Образовавшаяся эмульсия последовательно проходит электродегидрататоры 5 и 6, в которых от нефти отделяется основная масса воды и растворенных в ней солей, вследствие чего содержание их снижается в 8—10 раз. Обессоленная нефть проходит теплообменник 2 и после охлаждения в холодильнике 7 поступает в сборнике 8. Отделившаяся в электродегидрататорах вода отстаивается в нефтеотделителе 9 и направляется на очистку, а отделившаяся нефть присоединяется к нефти, подаваемой в ЭЛОУ.

.

Процессы обессоливания и обезвоживания нефти связаны с необходимостью разрушения эмульсий, которые образует с нефтью вода. При этом, на промыслах разрушаются эмульсии естественного происхождения, образовавшиеся в процессе добычи нефти, а на заводе — искусственные эмульсии, полученные при многократной промывке нефти водой для удаления из нее солей. После обработки содержание воды и хлоридов металлов в нефти снижается на первой стадии до 0,5— 1,0% и 100—1800 мг/л соответственно, и на второй стадии до 0,05—0,1% и 3—5 мг/л.

Для ускорения процесса разрушения эмульсий необходимо подвергать нефть другим мерам воздействия, направленным на укрупнение капель воды, повышение разности плотности, снижение вязкости нефти.

В приобской нефти используют введение в нефть вещества (деэмульгатора) благодаря которому расслоение эмульсии облегчается.

А для обессоливания нефти используют промывку нефти свежей пресной водой, которая не только вымывает соли, но и оказывает гидромеханическое воздействие на эмульсию.

§3.Первичная переработка нефти Приобского месторождения

Нефть представляет собой смесь тысяч различных веществ. Полный состав нефтей даже сегодня, когда имеются в наличии самые изощренные средства анализа и контроля: хроматография, ядерно-магнитного резонанса, электронных микроскопов - далеко не все эти вещества полностью определены. Но, несмотря на то, что в состав нефти входят практически все химические элементы таблицы Д.И. Менделеева, её основа всё-таки органическая и состоит из смеси углеводородов различных групп, отличающихся друг от друга своими химическими и физическими свойствами. Независимо от сложности и состава, переработка нефти начинается с первичной перегонки. Обычно перегонку проводят в два этапа - с небольшим избыточным давлением, близким к атмосферному и под вакуумом, при этом используя для подогрева сырья трубчатые печи. Поэтому, установки первичной переработки нефти носят названия АВТ - атмосферно-вакуумные трубчатки.

Нефти приобского месторождения обладают потенциально высоким содержанием масляных фракций, следовательно первичная переработка нефти осуществляется по топливно-масляному балансу и осуществляется в три ступени:

-Атмосферная перегонка с получением топливных фракций и мазута

-Вакуумная перегонка мазута с получением узких масляных фракций и гудрона

-Вакуумная перегонка смеси мазута и гудрона с получением широкой масляной фракции и утяжеленного остатка, используемого для производства битума.

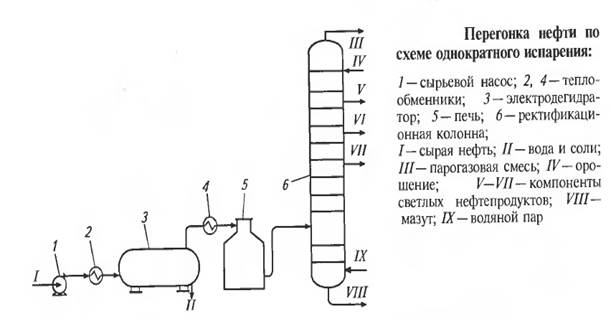

Перегонка приобской нефти осуществляется на установках атмосферной трубчатки по схеме с однократным испарением, т.е. с одной сложной ректификационной колонной с боковыми отпарными секциями – это энергетически наиболее выгодно, т.к. приобская нефть полностью удовлетворяет требованиям при использовании такой установки: относительно невысокое содержание бензина(12-15%) и выход фракций до 350 0 С не более 45%.

Сырая нефть, нагретая горячими потоками в теплообменнике 2, направляется в электродегидратор 3. Оттуда обессоленная нефть насосом через теплообменник 4 подается в печь 5 и затем в ректификационную колонну 6, где происходит ее однократное испарение и разделение на требуемые фракции. В случае обессоленной нефти электродегидратор в схемах установок отсутствует.

При большом содержании в нефти растворенного газа и низкокипящих фракций переработка ее по такой схеме однократного испарения без предварительного испарения затруднена, поскольку в питательном насосе и во всех аппаратах, расположенных в схеме до печи, создается повышенное давление. Кроме того, при этом повышается нагрузка печи и ректификационной колонны.

Основное назначение вакуумной перегонки мазутов: получение широкой фракции (350 – 550 0С и выше) – сырья для каталитических процессов и дистиллятов для производства масел и парафинов.

Насосом мазут накачивается через систему теплообменников в трубчатую печь, где нагревается до 350°—375°, и поступает в ректификационную вакуумную колонну. Разрежение в колонне создаётся пароструйными эжекторами (остаточное давление 40—50 мм). В нижнюю часть колонны подаётся водяной пар. Масляные дистилляты отбираются с разных тарелок колонны, проходят теплообменники в и холодильники. Из низа колонны отводится остаток — гудрон.

Масляные фракции, выделенные из нефти, подвергаются очистке избирательными растворами – фенолом или фурфуролом, чтобы удалить часть смолистых веществ, затем проводят депарафинизацию при помощи смеси метилэтилкетона или ацетона с толуолом для понижения температуры застывания масла. Заканчивается обработка масляных фракций доочисткой отбеливающими глинами. Последние технологии получения масел используют процессы гидроочистки взамен глин.

Материальный баланс атмосферной перегонки приобской нефти:

| ПРЕДЕЛЫ ВЫКИПАНИЯ, °С |

ВЫХОД ФРАКЦИИ, % (МАСС.) |

| Газ |

1,1 % |

| Бензиновые фракции |

|

| <62°С |

4,1% |

| 62—85°С |

2,4% |

| 85—120°С |

4,5% |

| 120—140°С |

3,0% |

| 140—180°С |

6,0% |

| Керосин |

|

| 180—240°С |

9,5% |

| Дизельное топливо |

|

| 240—350°С |

19,0% |

| Мазут |

49,4% |

| Потери |

1,0% |

§4.Каталитический крекинг

Каталитический крекинг - важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом. Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора. Целевой продукт установки КК - высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. Высокое октановое число обусловлено тем, что при каталитическом крекинге происходит также изомеризация. В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль - компонент дизельных и печных топлив, и тяжелый газойль - сырьё для производства сажи, или компонент мазутов.

Мощность современных установок в среднем - от 1,5 до 2,5 млн тонн, однако на заводах ведущих мировых компаний существуют установки мощностью и 4,0млн.тонн.

Ключевым участком установки является реакторно-регенераторный блок. В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора. Назначение регенератора - выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводам, по которым циркулирует катализатор.

Мощностей каталитического крекинга на российских НПЗ в настоящее время явно недостаточно, и именно за счёт ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

§4.Каталитический риформинг

Развитие производства бензинов связано со стремлением улучшить основное эксплуатационное свойство топлива – детонационную стойкость бензина, оцениваемую октановым числом.

Риформинг служит для одновременного получения высокооктанового базового компонента автомобильных бензинов, ароматических углеводородов и водородосодержащего газа.

Для приобской нефти риформингу подвергается фракция, выкипающая в пределах 85-180 0 С, повышение конца температуры кипения способствует коксообразованию и поэтому нежелательно.

Подготовка сырья риформинга – ректификация для выделения фракций, гидроочистка для удаления примесей (азот, сера и т.д.), которые отравляют катализаторы процесса.

В процессе риформинга используются платиновые катализаторы. Дороговизна платины предопределила малое ее содержание в промышленных катализаторах риформинга и следовательно необходимость ее эффективного использования. Этому способствует применение в качестве носителя оксида алюминия, который давно был известен как лучший носитель для катализаторов ароматизации.

Важно было превратить алюмоплатиновый катализатор в бифункциональный катализатор риформинга, на котором протекал бы весь комплекс реакций. Для этого следовало придать носителю необходимые кислотные свойства, что было достигнуто путем обработки оксида алюминия хлором.

Преимущество хлорированного катализатора - возможность регулирования содержания хлора в катализаторах, а следовательно их кислотности непосредственно в условиях эксплуатации.

При переходе действующих установок риформинга на полиметаллические катализаторы показатели работы увеличились, т.к. стоимость их ниже, их высокая стабильность позволяет осуществлять процесс при более низком давлении не боясь закоксования. При проведении риформинга на полиметаллических катализаторах содержание в сырье следующих элементов не должно превышать серы не более 1 мг/кг, никеля-1,5 мг/кг, воды-3 мг/кг. По показателю никеля приобская нефть не подходит для полиметаллических катализаторов, поэтому при риформинге используются алюмоплатиновые катализаторы.

Типичный материальный баланс риформинга фракции 85-180 °С при давлении 3 МПа.

| Продукция |

Выход % на сырье |

| Взято всего: |

100 |

| Гидроочищенная фракция (Фр.85-180°С) |

100 |

| Получено всего: |

100 |

| Углеводородные газы |

11,6 |

| Газы С5-С6 |

5,6 |

| Риформат (ОЧИ-95) |

74,4 |

| ВСГ |

6,4 |

| Потери |

2 |

Библиографический список

1. Глаголева О.Ф., Капустин В.М. Первичная переработка нефти (ч1), КолосС, М.:2007

2. Абдулмазитов Р.Д., Геология и разработка крупнейших нефтяных и нефтегазовых месторождений России, ОАО ВНИИОЭНГ, М.:1996

3. ru./wiki/Приобское_нефтяное_месторождение - о Приобье в википедии

4. minenergo.gov – министерство энергетики РФ

5. Баннов П.Г., Процессы переработки нефти, ЦНИИТЭнеф-техим, М.:2001

6. Бойко Е.В., Химия нефти и топлив, УлГТУ:2007

7. vestnik.rosneft/47/article4.html - Роснефть, вестник компании

29-04-2015, 00:57