Конвейерный ходок уклона №4 проветривается обособленной свежей струей воздуха. Выработки и камеры околоствольного двора проветриваются через вспомогательный ствол. Вентиляционный ствол №7 оборудуется вентиляторной установкой на момент ввода уклона №4 в эксплуатацию.

Таблица 6. Режим работы вентиляторных установок

| Наименование параметров | Место установки | |

| Вент. ствол №3 | Вент. ствол №7 | |

| Тип вентилятора | ВЦ – 31,5 м | ВЦ-25 м |

| Количество воздуха, необходимого для проветривания горных выработок, min/max, м3 /с | 128.3/137.7 | 54.4/55.0 |

| Депрессия min/max, мм вод. ст. | 347/411 | 280/305 |

В связи с незначительной метаноносностью пласта k3 , ведение дегазационных работ на шахте не предусматривается.

При отработке запасов гор. – 191 м для откачки шахтной воды на поверхность сохраняется главная водоотливная установка в околоствольном дворе этого горизонта, оборудованная 8-ю насосными агрегатами с насосами типа ЦНС – 300/600 производительностью 300 м3 /час и напором 600 м и 2-мя насосными агрегатами ЦНС -300/240. Вода от насосной камеры выдается на поверхность шахты по четырем трубопроводам Ду - 250 мм, проложенным по вспомогательному стволу. Водоотливная установка автоматизирована по схеме ВАВ – Конотопского завода «Красный металлист».

Из уклонной части гор. – 191 м шахтная вода откачивается на горизонт Западного и Восточного коренных штреков по трубопроводам насосными установками участковых водоотливов. Далее по водоотливным канавкам коренных штреков вода поступает в водосборник главного водоотлива этого горизонта.

С переходом горных работ на гор. -500 м главный водоотлив шахты работает по двухступенчатой схеме: сохраняется в качестве первой ступени главная водоотливная установка гор. – 191 м, подающая шахтную воду на поверхность; вторая ступень – перекачной водоотливной комплекс гор. – 500 м. Перекачная водоотливная установка на гор. – 500 м служит для откачки шахтной воды с гор. – 500 м на гор.- 191 м и размещается на коренном штреке гор. – 500 м у сопряжения с квершлагом на вспомогательный ствол №2.

Для откачки максимального водопритока 660 м3 /час с гор. -500 м перекачная водоотливная установка оборудуется 7-ю насосными агрегатами с насосами типа ЦНС – 300/420.

Откачка шахтной воды производится по трем трубопроводам Ду -250 мм длиной 3000 м по коренному штреку гор. – 500 м, магистральному конвейерному ходку №2 и Восточной вентиляционной сбойке.

Работа перекачной водоотливной установки автоматизируется с применением аппаратуры ВАВ 2,1 м. Участковая водоотливная установка уклона №4 служит для откачки шахтной воды из уклонной панели №4 на Восточный штрек гор. – 500 м и размещается на нижнем из действующих ярусных штреков.

Для откачки максимального водопритока 90 м3 /час водоотливная установка оборудуется тремя насосными агрегатами с насосами ЦНС 180/128. Откачка шахтной воды производится по одному трубопроводу Ду -200 мм, проложенному по людскому ходку уклона №4.

Транспортировка горной массы из очистного забоя лавы №24 осуществляется: лавным скребковым конвейером КО на скребковый конвейер СП-202 и далее на ленточный конвейер 1Л1000П, расположенные на конвейерном штреке №27, 1Л1000П по конвейерному ходку №27, на 2Л1000П, 2Л1000П, на 1Л1000П, расположенные на конвейерном штреке №25, далее по МКХ №1 конвейерами 1ЛУ-120 №1, №2, №3, №4 в бункер №2 (V=800), в бункер №1 и далее в скип и на поверхность.

Транспортировка горной массы из забоя лавы №3015 осуществляется: лавным скребковым конвейером КО на скребковый конвейер СП-202 и далее на ленточный конвейер 1Л1000П, расположенные на конвейерном штреке №3013, на конвейер 1Л120 и на конвейер 2ЛУ120В, расположенные на конвейерном ходке уклона №3, в бункер (V=200т) на ВКШ гор-191 м и далее в вагоны СП-3.5, по ВКШ гор-191 м в угольную яму и далее в скип и на поверхность.

Вспомогательный транспорт

Доставка материалов и оборудования по ВКШ гор. – 191 осуществляется вагонами ВДК-2.5, ВД-3.3 с помощью электровоза К-14 до вентиляционной сбойки №4 и уклона №3. К лаве №29 по вентиляционной сбойке №4 с помощью напочвенной дороги ДКНЦ-2 до конвейерного штрека №25, далее с помощью лебедки ЛВ-25 до конвейерного штрека №27 и к лаве №29 с помощью ДКНЛ.

Перевозка людей к лаве №24 осуществляется по ВКШ гор-191 пассажирским поездом, состоящим из 10–12 вагонов ВП-18–900 с помощью электровоза К-14 до вентиляционной сбойки №4 и далее с помощью напочвенной дороги ДКНЦ-2 по вентиляционной сбойке №4 до конвейерного штрека №1018

К лаве №3015 перевозка людей осуществляется по ВКШ гор-191 пассажирским поездом, состоящим из 10–12 вагонов ВП-18–900 с помощью электровоза К-14 до уклона №3, далее по людскому ходку уклона №3 с помощью напочвенной дороги ДКН-ВЛН до конвейерных штреков №3013, №3016. Дальше пешком к месту работ.

Средняя температура окружающих пород 35 градусов.

Комплекс поверхности.

На основной промплощадке находятся: башенный копер скипового ствола – размером 24х24 м, высотой 126 м. Копер оборудован двумя угольными подъемами с противовесами, подъемные машины типа МК-5х4, скипы емкостью по 12 т. Башенный копер вспомогательного ствола – размером 18х18 м, высотой –56 м. Копер оборудован двумя подъемными установками МК-3.25х4. Одна – двумя двухэтажными клетями, другая- инспекторская – клетью с противовесом. На промплощадке шахты также находится поверхностный техкомплекс, оборудованный козловым краном типа КС-32. На техкомплекс складируется оборудование и материалы, как поступающие в шахту, так и выдаваемые на поверхность.

1.5 Организация производства и труда

Режим работы шахты:

- 360 рабочих дней в году.

- на подземных работах 4 смены продолжительностью по 6 часов.

- в очистных забоях и проведении подготовительных выработок 3 смены по добыче и 1 ремонтно-подготовительная.

- на поверхности (включая ОФ) 3 смены продолжительностью по 8 часов.

На предприятии существует технологическое, функциональное и профессионально-квалификационное разделение труда. Технологическое разделение труда – обособление группы работников по принципам выполнения работы или технологически однородных работ. При этом выделяют звенья: подготовительные работы, очистные, транспорт, работы на шахтной поверхности, ремонтные работы и т.д. Функциональное разделение труда – разделение работников по профессиям, специальностям и должностям. Все работники, в зависимости от роли, которую они выполняют на предприятии, делятся на персонал основной деятельности (ППП) и персонал непромышленных организаций. Профессионально – квалификационное разделение труда – деление работающих по профессиям, специальностям, а внутри профессии по группам сложности труда (разрядам и категориям). На предприятии существует внутрибригадная и внутри участковая формы кооперации труда. Первая обеспечивает четкую согласованность между отдельными исполнителями в рамках участка, а вторая – четкую согласованность работников внутри бригады.

1.6 Основные показатели финансово-хозяйственной деятельности ОАО «ШУ «Обуховская»

Таблица 7. Выполнение плана добычи угля по шахте ОАО "Шахтоуправление обуховская"

| Наименование показателей | Ед. изм. | 2007 год факт | 2008 г. | % 2008 г. к 2007 | +/ – 2008 г. к 2007 | |||

| План бюджет. | Ф а к т | % | + – | |||||

| -й квартал | т.тн | 264,6 | 194,0 | 148,6 | 76,6 | -45,4 | 56,2 | -116,0 |

| 2-й квартал | т.тн | 264,3 | 219,3 | 40,5 | 18,5 | -178,8 | 15,3 | -223,8 |

| 3-й квартал | т.тн | 205,1 | 316,0 | 119,8 | 37,9 | -196,2 | 58,4 | -85,3 |

| 4-й квартал | т.тн | 209,2 | 375,0 | 230,4 | 61,4 | -144,6 | 110,1 | 21,2 |

| 2 0 0 8 год | т.тн | 943,2 | 1104,3 | 539,3 | 48,8 | -565,0 | 57,2 | -403,9 |

За 2008 год ОАО Шахтоуправление «Обуховская» добыто 539,3 тыс. тонн горной массы при плане 1104,3 тыс. тонн, что составило 48,8%. Недодано к плану 565 тыс. тонн. Фактическая среднесуточная добыча за 2008 год составила 1 710 тонн при плане 3 137 тонн. За 2008 год ОАО Шахтоуправление «Обуховская» добыто 539,3 тыс. тонн горной массы, что составляет 100%, в том числе:

из очистных забоев 474,0 тыс. тонн – 87,9%

из подготовительных забоев 55,7 тыс. тонн – 10,3%

прочие поступления 9,6 тыс. тонн – 1,8%.

Таблица 8. Товарная продукция

| План | Факт | +/- | ||||||

| объем т.тн. | цена руб. | сумма тыс. руб. | объем т.тн. | цена руб. | сумма тыс. руб. | объем т.тн. | с у м м а тыс. руб. | |

| 1-й квартал | 142,1 | 3306,19 | 469809 | 134,4 | 3263,77 | 438651 | -7,7 | -31158 |

| 2-й квартал | 175,1 | 3802,58 | 665831 | 100,2 | 3890,71 | 389849 | -74,9 | -275982 |

| 3-й квартал | 259,4 | 4058,22 | 1052703 | 113,7 | 3820,48 | 434389 | -145,7 | -618314 |

| 4-й квартал | 311,1 | 4057,70 | 1262351 | 179,6 | 3640,95 | 653915 | -131,5 | -608436 |

| 2 0 0 8 год | 887,7 | 3887,23 | 3450694 | 527,9 | 3631,00 | 1916804 | -359,8 | -1533890 |

За отчетный год объем товарной продукции в стоимостном выражении составил 1916804 т.р. При плане 3450694 т.р. – невыполнение – 1533890 т.р.

Основными причинами невыполнения плана товарной продукции являются:

1. невыполнение плана выпуска товарной продукции на 359,6 т.тн.

что составило 3888,11 руб. * (-359,6) тн. = – 1398164 т. руб.

2. снижение качества добываемого угля на 2,5% (плановая зольность 31,1%, фактическая 33,6%;

3. снижение цены товарной продукции за счет качества на 257,11 руб. привело к уменьшению объема товарной продукции на 135727 тыс. руб. 527,9 т.тн. * (– 257,11) руб. = -135727 т. руб.

Таблица 9

| Ед. изм. | 2007 год факт | 2008 год | +/ – 2008 г. | |||

| П л а н | Ф а к т | + – | ||||

| Шахта | ||||||

| Рабочие подземные | чел. | 1351 | 1210 | 1132 | -78 | -219 |

| На очистных | чел. | 385 | 328 | 317 | -11 | -68 |

| из них: Г РОЗ | чел. | 281 | 134 | 132 | -2 | -149 |

| На подготовительных | чел. | 242 | 231 | 203 | -28 | -39 |

| из них: проходчики | чел. | 141 | 91 | 85 | -6 | -56 |

| На транспорте | чел. | 302 | 291 | 267 | -24 | -35 |

| На содержании и ремонте | чел. | 119 | 107 | 108 | 1 | -11 |

| Прочие подземные | чел. | 303 | 253 | 237 | -16 | -66 |

| Рабочие поверхности | чел. | 436 | 440 | 428 | -12 | -8 |

| Итого: рабочие | чел. | 1787 | 1650 | 1560 | -90 | -227 |

| РСС | чел. | 256 | 262 | 233 | -29 | -23 |

| П П П | чел. | 2043 | 1912 | 1793 | -119 | -250 |

| Непром. группа | чел. | 18 | 12 | 11 | -1 | -7 |

| Кап.строит-во | чел. | 0 | 0 | 6 | 6 | 6 |

| Итого по шахте: | чел. | 2061 | 1924 | 1810 | -114 | -251 |

| ОФ | ||||||

| Рабочие | чел. | 240 | 227 | 203 | -24 | -37 |

| РСС | чел. | 35 | 40 | 35 | -5 | 0 |

| Итого по ОФ: | чел. | 275 | 267 | 238 | -29 | -37 |

| Всего тр-ся | чел. | 2336 | 2191 | 2048 | -149 | -288 |

| П П П | чел. | 2318 | 2179 | 2031 | -148 | -287 |

| из них: рабочие | чел. | 2027 | 1877 | 1763 | -150 | -264 |

| РСС | чел. | 291 | 302 | 268 | -262 | -23 |

| Непромышленная группа | чел. | 18 | 12 | 11 | -1 | -7 |

| Кап.строительство | чел. | 0 | 0 | 6 | 6 | 6 |

Как видно из таблицы, за отчетный период произошло снижение численности трудящихся ОАО Шахтоуправление «Обуховская» по всем категория работников и структурным подразделениям, % обеспеченности кадрами составил 93,5%.

Среднесписочная численность всего трудящихся за 2008 год составила – 2048 чел. при плановой – 2191 чел., недокомплект – 149 чел., в том числе ППП – 148 чел., из них: по шахте – 119 чел., по ОФ – 29 чел.

2. Расчет производственной мощности шахты «Обуховская»

Под производственной мощностью шахты принято понимать количество полезного ископаемого, выдаваемого в единицу времени (год, сутки). Этот показатель в определенный период времени характеризует максимально возможный уровень добычи полезного ископаемого стандартного качества, достигнутый при наилучшем использовании средств труда, передовой технологии и высоком уровне организации производства. Величина мощности шахты определяется минимальной производительностью одного из технологических звеньев.

Для шахт этот расчет осуществляется по следующим технологическим звеньям: по горным работам, подземному транспорту, пропускной способности околоствольного двора, пропускной способности подъема, техническим возможностям вентиляции, пропускной способности технологического комплекса поверхности.

По плану шахта должна выдавать 4100 т угля в сутки.

Шахтное поле вскрыто двумя центрально-сдвоенными: главным и вспомогательным, пятью вентиляционными №1,2,3,5,7 и двумя воздухоподающими №4,6 вертикальными стволами.

Главный, вспомогательный стволы и воздухоподающий №4 пройдены до откаточного горизонта -191 м, вентиляционные стволы №№1,2,3,5 – до горизонта верхних вентиляционных штреков бренсберговых панелей №1 и №3. Воздухоподающий №6 и вентиляционный №7 стволы пройдены до горизонта -500 м.

В настоящее время вентиляционные стволы №1,2 погашены, а вентиляционный ствол №7 законсервирован.

Главный ствол (скиповой) диаметром в свету 8,0 м, глубиной 519 м предназначен для выдачи угля и породы, оборудован тремя подъемными установками, из которых в настоящее время находятся в эксплуатации два угольных подъема, а породный подъем не действует.

На основной промплощадке находятся: башенный копер скипового ствола – размером 24х24 м, высотой 126 м. Копер оборудован двумя угольными подъемами с противовесами, подъемные машины типа МК-5х4, скипы емкостью по 12 т.

Скорость движения скипа по стволу 6,5 м/с. Норматив времени на загрузку и разгрузку скипа 15 с. Время работы ствола по подъему 18 ч. Высота приемного бункера 28 м. Копер оборудован двумя подъемными установками МК-3.25х4. Одна – двумя двухэтажными клетями, другая – инспекторская – клетью с противовесом.

В работе находятся два очистных забоя. Режим работы добычных участков: 3 смены по 6 часов. Углы падения пород в уклонном поле горизонта -191 м изменяются от 50 до 140 .

Угол падения пласта лавы №24 -6–80 . Угол падения пласта лавы №3015 -7–90 Плотность угля составляет 1,75 т/м3 . Добыча из подготовительных выработок составляет 15% от добычи из очистных. Характеристика очистных забоев представлена в таблице 1.

Таблица 10

| Показатели | Уклонное поле | |

| Лава №24 | Лава №3015 | |

| Длина лавы, м | 260 | 220 |

| Мощность пласта, м | 1,26 | 1,2 |

| Тип выемочного механизма | МВ-280Е | УКД200/250 |

| Комплекс крепи | КМР-15 | DF-5 |

| Устойчивость кровли и почвы | устойчивые | |

| Сопротивляемость резанью |

До 300 | До 300 |

Откатка по главным откаточным штрекам – электровозом; по уклонам, бремсбергам и конвейерным штрекам – конвейерами. Используются электровозы типа К-14, вагоны СП-3 и вагонетки емкостью 3 т. Грузоподъемность состава 75 т. Число рейсов по перевозке людей -2, средняя скорость откатки грузов -70 м/мин. Время загрузки вагонетки 12 с.

Средняя продолжительность маневровых операций:

· на погрузочных работах -6 мин

· на разлиновках- 7 мин

· в околоствольном дворе-5 мин

Время необходимое для подготовительно-заключительных операций-20 мин. Коэффициент неравномерности работы участкого транспорта – 1,5. Период одного опрокидывания в околоствольном дворе составляет – 25 с. Такт поступления груза в околоствольный двор – 420 с. Коэффициент неравномерности -1,5. Коэффициент выхода угля из шахты -0,8.

Расстояние откатки по главным откаточным выработкам составляет:

· от уклонов до околоствольного двора 1500 м.

· от бремсбергов до околоствольного двора -900 м.

Поверхностный комплекс состоит из аккумулирующего бункера емкостью – 5000 т. Период времени между очередными подачами железнодорожного транспорта равен 15 ч. Коэффициент неравномерности железнодорожного транспорта – 1,4. Расстояние транспортировки – 400 м. Скорость движения скрепера -4,5 м/мин. Коэффициент неравномерности движения скрепера – 1,2. Емкость скрепера – 6 т.

Схема проветривания шахты – фланговая, способ проветривания – всасывающий.

Количество воздуха подаваемого в шахту: расчетное -12905 м3 /мин

фактическое -13455 м3 /мин

Углекислотообильность: относительная -11.38 м3 /т. сут.

абсолютная -12.84 м3 /мин

ОАО ШУ «Обуховская» не газовая по метану, не опасная по пыли и внезапным выбросам.

Таблица 11

| Выработки | Тип выемочного механизма |

| Конвейерный штрек №3018 | 1Л1000П |

| Конвейерный штрек №3015 | 1Л1000П |

| Уклон №3 | 2ЛУ120В |

2.1 Расчёт производственной мощности по горному фактору

Производственная возможность угольной шахты по горному фактору определяется, исходя из суточной нагрузки на шахту:

![]()

где n и m – число соответственно очистных и подготовительных забоев; Доз – суточной объем добычи угля из i очистных забоев, т; Дпз – суточный объем добычи из j подготовительных забоев, т.

Объём добычи угля из очистного забоя определяется, исходя из нормальной суточной нагрузки на очистной забой при различных горно-геологических условиях и средствах механизации. Норматив нагрузки на очистной забой – это минимальная добыча, которая может быть получена в конкретных горно-геологических условиях при эффективном использовании применяемого забойного оборудования и прогрессивной организации производства.

Норматив нагрузки на лаву №24:

![]()

Норматив нагрузки на лаву 3015:

![]() т/сут

т/сут

![]() т/сутки

т/сутки

![]() т/сутки

т/сутки

![]() т/сутки

т/сутки

Расчет данного фактора показал, что производственная возможность по угольной шахте по горному фактору превышает плановое значение, т.е. по данному фактору не существует «узкое место».

2.2 Пропускная способность по конвейерному транспорту

Производственная мощность шахты по транспорту определяется пропускной способностью околоствольного двора и транспортных маршрутов движения полезного ископаемого от очистных забоев до конечных пунктов. Конечным пунктом движения каждого маршрута является околоствольный двор при электровозной откатке или магистральная линия при конвейерном транспорте.

Пропускной способностью транспортного маршрута является суммарный грузовой поток транспортных звеньев.

Под транспортным звеном понимают транспортные выработки, в пределах которых вид транспорта, его технические характеристики и грузопотоки остаются неизменными.

При наличии двухступенчатой схемы транспортировки в месте перегрузки полезного ископаемого, необходимо определять пропускную способность перегрузочных пунктов.

Таблица 12

| Выработки | Тип выемочного механизма | Коэффициент неравномерности | Время транспортировки ч | Час. Производительность т/ч | Пропускная способность |

| Конвейерный штрек №3018 | 1Л1000П | 1,24 | 18 | 600 | 8274,2 |

| Конвейерный штрек №3015 | 1Л1000П | 1,24 | 18 | 600 | 8274,2 |

| Уклон №3 | 2ЛУ120В | 1,18 | 18 | 1500 | 21737,3 |

Коэффициент неравномерности пропускной способности участковых конвейеров

где VЛ – скорость движения ленты, м/с; lK – длина ленточного конвейера, м.

Суточная производительность ленточного конвейера:

![]() ,

,

![]() т

т

![]() т

т

где K

4

– коэффициент, учитывающий угол наклона выработки,

K

4

= 1 при угле 0°; K

4

= 0,95 при угле до 15°; K

4

= 0,9 при угле 16–18°; K

4

= 0,8 при угле 19–22°.

Расчет данного фактора показал, что пропускная способность конвейерного транспорта значительно выше плановой, т.е. по данному фактору не существует «узкое место».

2.3 Пропускная способность погрузочных пунктов

Суточная производительность погрузочного пункта:

![]()

где n 1 – количество вагонеток в партии; q 1 – емкость вагонетки, т; Т 1 – время работ, ч/сутки; t 1 – время загрузки одного состава, c; t 2 – время маневров на замену груженого состава, с; КН – коэффициент неравномерности, K Н = 1,25 – 1,5.

![]() т/сут

т/сут

Пропускная способность погрузочного пункта составляет 12766,6 т/сутки, т.е. по данному фактору не существует «узкое место»

Для определения числа электровозов Nэл необходимо определить длительность одного рейса:

![]()

Тогда число электровозов:

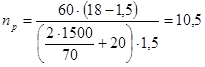

![]()

![]()

где ДШ – добыча по шахте, т; K 1 – коэффициент, учитывающий перевозку породы, материалов, K 1 = 1,2–1,25; K 2 – коэффициент, учитывающий перевозку сверхплановой добычи, K 2 = 1 -1,25; K 3 – коэффициент, учитывающий перевозку людей, K 3 = 1,2; tР – продолжительность одного рейса, мин.

Необходимо определить количество рейсов:

Для электровозной откатки суточная производительность электровозного состава:

![]()

![]() т/сутки

т/сутки

Пропускная способность электровозного транспорта составляет 5312,5 т/сутки, т.е. по данному фактору не существует «узкое место»

Пропускная способность околоствольного двора определяется минимальной пропускной способностью опрокидывателя и выработок околоствольного двора.

Пропускная способность опрокидывателя:

![]() т/сутки

т/сутки

гдеn

2

– количество одновременно опрокидываемых вагонеток; tc

29-04-2015, 00:59