Воды шахтного водоотлива, благодаря высокой минерализации (до 20 г/литр) и агрессивных свойств по отношению к бетону и железу, используются только для целей обогащения углей на обогатительных фабриках района. Для орошения и питьевых целей эти воды не пригодны.

Подземные воды угольных пластов характеризуются весьма различным солевым составом: от пресных до сильно минерализованных, агрессивных по отношению к бетону и железу. Содержание отдельных ионов следующие:

хлора от 125 до 15000 г/л.

сульфатов от 40 до 4800 г/л.

гидрокарбонатов от 70 до 1200мг/л.

при общей жёсткости от 2,8 до 107 мг.экв/л.

По химическому составу шахтные воды преимущественно хлоридно-сульфатно-натриевые, обладают повышенной минерализацией (от 3 до 11,2 г/л.), общей жёсткости до 55,4 мг.экв/л. и агрессивны по отношению к несульфатостойкими портландцементу и железу.(Средний приток воды 20 м^/час.)

Основной приток воды в шахту происходит из выработанного пространства смежных шахт.

Фактический водоприток в шахту составил 365 м3 /ч., из них 50 м3 /ч. по стволам, 315 м^ /ч. по горным выработкам. Ожидаемый приток воды в шахту составит: нормальный- 380 м2 /ч., максимальный с учётом возможного прорыва с погашенных выработок смежных шахт- 580 м2 /ч.

1.2.6 Горно-геологические условия

Горно-геологические условия разработки пластов сложные. Шахта относится к сверхкатегорным по газу и опасной по пыли. На шахте производится дегазация пластов вертикальными скважинами с поверхности и наклонными скважинами с вентиляционного штрека на спутники пластов. Ведение горных работ затрудняется слабой устойчивостью непосредственной кровли и почвы угольных пластов, а так же развитой мелко амплитудной нарушенностью. Маломощные прослои углистых аргиллитов и высокозольных углей, залегающие непосредственно на угольных пластах, образуют «ложную» кровлю, которая обрушается при выемки угля и засоряетего. Практикой эксплуатации принято оставление пачки угля в кровле для поддержания «ложной» кровли. Такая же пачка угля оставляется у почвы пласта, если она сложена аргиллитами, склонными к пучению.

Управление кровлей - полное обрушение.

Физико- механические свойства пород. Вмещающие угольные пласты породы карагандинской свиты разнообразны. Литологический состав пород от крупнозернистых песчаников до тонкоотмученных пород- алевролитов и аргиллитов. Основную кровлю и почву угольных пластов слагают, как правило песчаники, которые сменяются алевролитами.

Каменноугольные отложения на всей площади покрыты мезокайнозойскими образованиями, представленными юрскими осадочными породами, пестро цветными плотными глинами неогенами и четвертичными делювиальными песками.

Наибольшей прочностью обладают песчаники, наименьшей- аргиллиты; переслаивание песчано-глинистых пород и алевролиты имеют промежуточные значения.

Песчаники по гранулометрическому составу разделяются на тонко, мелко и среднезернистые. Прочность песчаников находится в пределах 400-900 кг/см3 . Переслаивание песчано-глинистых пород характеризуется прочностью 400-600 кг/см3 .

Алевролиты характеризуются однообразным минералогическим составом обломочного материала. Прочность алевролитов колеблется в широких пределах от 300 до 600 кг/см3 , реже менее 200 кг/см3 и более 600 кг/ см3 .

Непосредственно налегающие на пласты аргиллиты мощностью до 1 м., как правило, является неустойчивыми, они разбиты густой сетью трещин эндо- и экзокливажа, насыщены отпечатками флоры по наслоению, легко расслаиваются на тонкие плиты и прочность их редко превышает 150 кг/см . Остальные аргиллиты непосредственной кровли и почвы являются плотными, менее трещиноватыми и характеризуются прочностью от 150 до 300 кг/см .

Временное сопротивление растяжению пород уменьшается от песчаников (40-70 кг/см3 ) к аргиллитам (13-40 кг/см3 ). В таком же порядке изменяются плотности, как действительная, так и кажущаяся, от песчаников (соответственно 2,75 и 2,5 г/см3 ) к аргиллитам (2,68 и 2,45 г/см3 ).

Влажность и пористость пород возрастает от песчаников (соответственно 1,9-2,6 и 6,5-9%) к аргиллитам (2,6-4,9 и 10-13%).

Легкая размокаемость аргиллитов в почве угольных пластов обуславливается их склонность к пучению. Величина пучения в сухих выработках достигает 0,2 м. в год. Существенное влияние на интенсивность пучения оказывает влажность. При наличие водопритоков интенсивность пучения подошвы выработки возрастает в несколько раз.

Газоностность. По химическому составу газы угольных пластов принято подразделять на 4 группы:

1) азотно-углекислые или воздушнохимические, где содержание СО2 превышает 20%;

2) азотные или воздушные, содержание более 80%;

3) азотно-метановые или воздушнометаморфические, содержание метана менее 80%;

4) метановые или метаноморфические, содержащие более 80% метана.

Для большей части Карагандинского бассейна характерно наличие всех 4 зон.

Максимальная газоностность по группе пластов К12 - К6 достигает 20 м3 /т, К4 -К1 -15-20 м3 /т. Газоностность вмещающих пород и породных прослоев имеет значение газоностности равные 2-3 м3 /т.

Выбросоопасность угольных пластов. Пласт к 12 , следует относить к опасным по выбросам с глубины 400-420 м. от поверхности. Пласт К7- относится с глубины 600-650 м. от поверхности к угрожающим по выбросам. Пласты К3 , К6 , К13 , К14 и К18 - относятся к неопасным до глубины 500-550 м. от поверхности. Пласты К1 , К2 , К3 и К10 на глубине 600-800 м. относятся к угрожающим по выбросам.

Склонность углей к самовозгоранию определяется по содержанию фюзенита и подразделяются на 3 группы:

I группа - склонные к самовозгоранию при Р>23%

II группа - малосклонные к самовозгоранию при 15<Р<23%

III группа - несклонные к самовозгоранию при Р<15%

Пласты К2 , К7 , К10 , К12 , К13 , К14 , К18 относятся к I группе; К4 , К6 - ко II группе; К1 и К3 - к III группе.

Пожароопасность углей. Пожароопасность угольных пластов в пределах поля шахты зависит не только от их склонности к самовозгоранию, но от ряда других факторов и, в первую очередь, от мощности пласта и потерь угля, которые остаются в завале.

Пласт К1 - малоопасный.

Пласты К2 , К7 , К10 , К13 , К14 , К18 - среднеопасные.

Пласт К12 - опасный.

Степень взрывчатости угольной пыли. Пласты К1 , К2 , К10 , К13 , К14 относятся к маловзрывчатым и имеют норму осланцевания до 50%, пласт К12 относится к взрывчатой категории и имеет норму до 60%.

Температурный режим. При работе действующих шахт в Карагандинском бассейне температура шахтной атмосферы и горных пород, не создавала затруднений для эксплуатации. Температура горных пород у нижней технической границы составит 17,9 - 19 С.

Силикозоопасность. Все вмещающие породы Карагандинской свиты следует отнести к силикозоопасным.

Раздел II. Определение податливости ожидаемых нагрузок на крепь подготовительных и капитальных горных выработок

2.1 Расчет напряженно-деформированного состояния вязко-упруго-пластического массива горных пород вокруг протяженной горизонтальной выработки

Изучение вопросов распределения напряжений вокруг выработок является одной из основных и важнейших задач механики горных пород, так как они непосредственно связаны с прочностью (устойчивостью) горных выработок и с решением ряда практических инженерных задач в области их крепления.

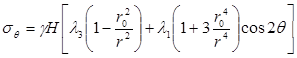

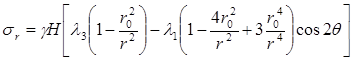

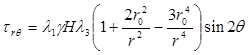

При решении задач по определению напряжений вокруг выработок часто удобнее пользоваться полярными координатами. Если считать, что массив находится в сжатом состоянии и сжимающие напряжения считаются положительными, то определяющие компоненты напряжении вокруг выработки круглой формы будут иметь следующий вид [1,2]:

; ; (1)

; ; (1)

,

,

где ![]() и

и ![]() ;

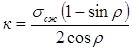

; ![]() - коэффициент бокового распора (давления),

- коэффициент бокового распора (давления), ![]() - радиус выработки в проходке, м; Н

– глубина от поверхности;

- радиус выработки в проходке, м; Н

– глубина от поверхности; ![]() - угол между осью Х и направлением радиального напряжения;

- угол между осью Х и направлением радиального напряжения; ![]() - средний вес пород покрывающей толщи;

- средний вес пород покрывающей толщи; ![]() ,

,![]() ,

,![]() - соответственно радиальные, тангенциальные и касательные напряжения.

- соответственно радиальные, тангенциальные и касательные напряжения.

![]() =

= ![]() = 0,563

= 0,563

![]() = 0,219

= 0,219 ![]() = 0,781

= 0,781

Если напряженное состояние ненарушенного массива гидростатическое, т.е. ![]() , то на контуре круглой выработки

, то на контуре круглой выработки ![]() окружающее напряжение будет постоянным и равным:

окружающее напряжение будет постоянным и равным:

![]() ; (2)

; (2)

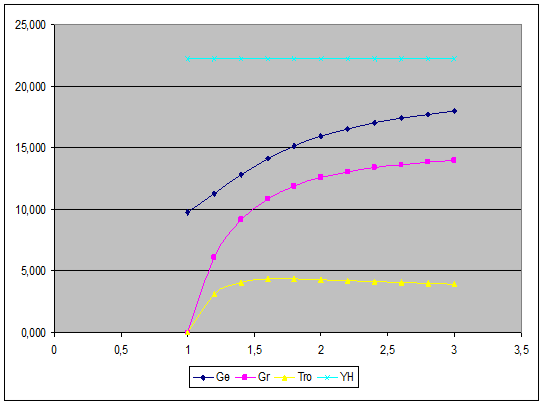

Данные расчетов заносим в таблицу 1

Таблица 1

| r/r0 |

1 |

1.2 |

1.4 |

1.6 |

1.8 |

2 |

2.2 |

2.4 |

2.6 |

2.8 |

3 |

| r0 2 /r2 |

1 |

0,69 |

0,51 |

0,39 |

0,3 |

0,25 |

0,2 |

0,173 |

0,147 |

0,127 |

0,111 |

| r0 4 /r4 |

1 |

0,48 |

0,26 |

0,15 |

0,095 |

0,062 |

0,04 |

0,03 |

0,021 |

0,016 |

0,012 |

| 1-r0 2 /r2 |

0 |

0,31 |

0,49 |

0,61 |

0,7 |

0,75 |

0,8 |

0,827 |

0,853 |

0,873 |

0,889 |

| 1+r0 2 /r2 |

2 |

1,69 |

1,51 |

1,39 |

1,3 |

1,25 |

1,2 |

1,173 |

1,15 |

1,13 |

1,11 |

|

|

0 |

6,12 |

9,151 |

10,852 |

11,898 |

12,586 |

13,063 |

13,407 |

13,664 |

13,861 |

14,016 |

|

|

9,739 |

11,271 |

12,854 |

14,147 |

15,154 |

15,934 |

16,544 |

17,026 |

17,413 |

17,726 |

17,983 |

|

|

0 |

3,104 |

4,084 |

4,360 |

4,387 |

4,324 |

4,141 |

4,053 |

3,974 |

3,974 |

3,905 |

Смещения контура выработки (при  ):

):

![]() , (4)

, (4)

где Е

– модуль упругости; ![]() - коэффициент Пуассона.

- коэффициент Пуассона.

Данные расчетов заносим в таблицу 2

Таблица 2

|

|

0 |

15 |

30 |

45 |

60 |

75 |

90 |

|

|

0,005 |

0,0055 |

0,0069 |

0,0088 |

0,0108 |

0,0122 |

0,0127 |

В массиве в окрестности выработки возникает область деформации растяжения  :

:

![]() , (6)

, (6)

Данные расчетов заносим в таблицу 3

Таблица 3

|

|

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

2,6 |

2,8 |

3,0 |

|

|

0 |

6,12 |

9,151 |

10,852 |

11,898 |

12,586 |

13,063 |

13,407 |

13,664 |

13,861 |

14,016 |

|

|

9,739 |

11,271 |

12,854 |

14,147 |

15,154 |

15,934 |

16,544 |

17,026 |

17,413 |

17,726 |

17,983 |

| 3 |

-9,739 |

7,088 |

14,598 |

18,411 |

20,542 |

21,825 |

22,646 |

23,196 |

23,580 |

23,857 |

24,063 |

|

|

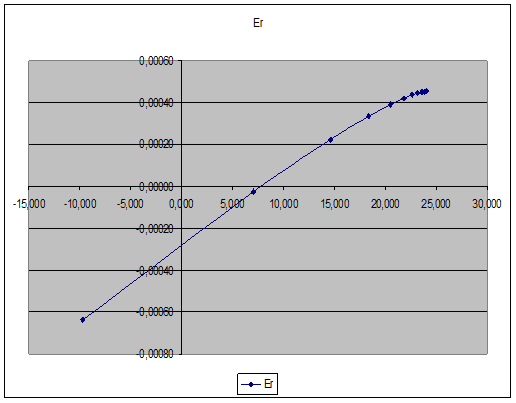

-0,00064 |

0,00003 |

0,00022 |

0,00034 |

0,00039 |

0,00042 |

0,00044 |

0,00044 |

0,00045 |

0,00045 |

0,00045 |

Координату границы зоны растяжения  получаем из условия

получаем из условия  . Подставляя значения напряжений, получаем окончательно следующее решение уравнения (6):

. Подставляя значения напряжений, получаем окончательно следующее решение уравнения (6):

при ![]() ,

, ![]() :

:

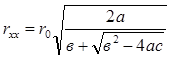

, (7)

, (7)

где ![]() ;

; ![]() ;

; ![]() ;

;

при ![]() и

и ![]() :

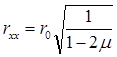

:

, (8)

, (8)

Конфигурацию зоны деформации растяжения можно установить, определяя координаты ![]() для лучей 0,300

,600

и 900

.

для лучей 0,300

,600

и 900

.

Таблица 4

| Ѳ,град |

00 |

300 |

600 |

900 |

| а |

0,6570 |

0,3285 |

-0,3285 |

-0,6570 |

| b |

0,2204 |

0,5007 |

-1,0612 |

-1,3416 |

| с |

-0,003 |

-0,1092 |

-0,3282 |

-0,4377 |

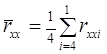

| rхх |

8,171 |

6,567 |

4,758 |

4,386 |

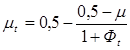

Смещения контура выработки со временем определяются с помощью метода переменных модулей, сущность которого заключается в замене упругих констант в решении упругой задачи переменными модулями. При наследственной ползучести с ядром типа Абеля переменные модули имеют вид:

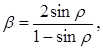

,

,  ,

, ![]() (9)

(9)

![]() = 0,31*104

МПа;

= 0,31*104

МПа;

![]() = 0,466;

= 0,466;

![]() = 1,9

= 1,9

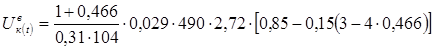

Вертикальные смещения кровли выработки:

(10)

(10)

= 0,012429 м.

= 0,012429 м.

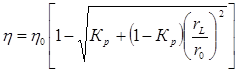

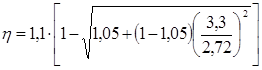

2.4. Определение податливости крепи

Податливость крепи выработки ![]() должна выбираться с учетом возможных смещений контура, которые развиваются вследствие деформации ползучести и разрыхления пород.

должна выбираться с учетом возможных смещений контура, которые развиваются вследствие деформации ползучести и разрыхления пород.

В последнем случае вследствие разрыхления пород происходят дополнительные смещения контура из-за увеличения объема при растрескивании. Величина смещения определяется из выражения:

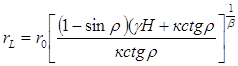

, (11)

, (11)

где ![]() -коэффициент разрыхления;

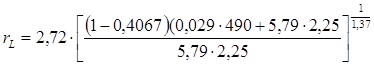

-коэффициент разрыхления; ![]() - радиус пластичности.

- радиус пластичности.

, (12)

, (12)

где

,

,

![]() - предел прочности на одноосное сжатие;

- предел прочности на одноосное сжатие; ![]() - угол внутреннего трения породы;

- угол внутреннего трения породы; ![]() - сцепление.

- сцепление.

![]() =

= ![]() = 1,37;

= 1,37;

![]() =

= ![]() = 5,79;

= 5,79;

= 3,3 м;

= 3,3 м;

= 0,011 м,

= 0,011 м,

Уменьшение высоты выработки вследствие ползучести определяется выражением ![]() (10), а вследствие разрыхления -

(10), а вследствие разрыхления -![]() (11).

(11).

Таким образом податливость крепи:

![]() , (13)

, (13)

![]()

![]() 2,5 м.

2,5 м.

2.3 Расчет нагрузки на крепь

В результате систематизации данных о взаимодействии крепи и массива горных пород разработаны следующие основные расчетные схемы режимов ее работы:

1. Режим заданной нагрузки;

2. Режим заданной деформации;

3. Режим взаимовлияющей деформации;

4. Комбинированный режим.

Тот или иной режим работы крепи обусловлен конкретными горнотехническими условиями. Если крепь работает в режиме заданной нагрузки, то давление на нее определяется весом отделившихся от массива объемов породы.

Горные породы в окрестности выработки могут быть разрушены в пределах зоны деформации растяжения или пластичности.

Среднее значение координаты границы зоны растяжения:

, (14)

, (14)

где

29-04-2015, 00:30