Ni =Mд ×ni ×2π(2.40)

Результаты расчетов сводим в таблице 2.15.

Таблица 2.15 - Результаты расчетов

| G, кН | 0 | 50 | 100 | 110,6 | 150 | 200 |

| ni , об/с | 10,3 | 10,0 | 9,72 | 9,66 | 8,08 | 6,07 |

| Мд , Нм | 118,7 | 418,7 | 718,7 | 782,3 | 1018,7 | 1318,7 |

| Ni , кВт | 7,68 | 26,35 | 43,87 | 47,46 | 51,69 | 50,27 |

2.6.7 Составление проектного режима бурения

Выбор проектного режима бурения скважины производим в соответствии с пунктами 2.2; 2.7.1; 2.7.2, а также исходя из опыта бурения скважин и выбранные данные сводим в таблицу 2.16.

Таблица 2.16 - Сводная таблица режима бурения

| Интервал бурения, м | Диаметр долота, мм | Тип забой-ного двига-теля | Расход, м3 /с | Давление, Мпа | Нагрузка на долото, кН | Параметры промывочной жидкости | |||

| от | до | r, кг/м3 | УВ, с | ПФ, см3 / 30мин | |||||

| 0 | 690 | 295,9 | ТСШ-240 | 0,056 | 11 | 10-12 | 1180 | 25 | 6¸8 |

| 690 | 3180 | 215,9 | 3ТСШ-195 | 0,030 | 13 | 17 | 1100 | 25 | 5¸6 |

Из графика видно, что турбобур останавливается при ni < 0,4 np , а при | Рг -Gi | < 10 кН наблюдается усиленная вибрация турбобура и бурильного инструмента. На рис.2.3 видно, что турбобур устойчиво работает в области нагрузок (0¸100) ×103 Н и (120¸250) × 103 Н

2.7 Расчет и выбор конструкции обсадных колонн, компоновка их низа и обоснование технологической оснастки

Расчет эксплуатационной колонны:

Исходные данные для расчета:

2.7.1 Конструкция обсадных колонн

Цементный раствор от 2557 до 2750 м. Облегченный цементный раствор от 2557 до 450 м. Выше 450 м находится буровой раствор. Продавку цементного раствора в заколонное пространство осуществляется технической водой ρ=1000 кг/м3 .

2.7.2 Технологическая оснастка обсадных колонн

Под названием «технологическая оснастка» подразумевается набор устройств, которыми оснащают обсадную колонну для обеспечения ее спуска и качественного цементирования. Выбранная технологическая оснастка представлена в таблице 2.17.

Таблица 2.17 - Технологическая оснастка обсадных колонн

№ п/п |

Назва-ние колон-ны | Элементы технологической оснастки колонны | Суммарная на колонну | ||||||

| наименование, шифр, типоразмер | ГОСТ, ОСТ, МРТУ, МУ и т.п. на изготовление | масса элемента, кг | интервал установки | количество элементов на интервале, шт. | количество, шт | масса, кг | |||

от |

до |

||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Кондук-тор | Башмак БКМ-245 Обратный клапан ЦКОДМ-245 Центратор ЦЦ-4-245 Пробка ПП-219´245 |

ОСТ 39-011-87 ТУ 39-1443-89 ТУ 39-1442-89 ТУ 39-1086-85 |

60 57 17 13 |

665 |

697 687 685 685 |

1 1 3 1 |

1 1 3 1 |

60 57 51 13 |

| 2 | Эксплуатоцион-ная | Башмак БКМ-168 Обратный клапан ЦКОДМ-168 Центратор ЦЦ-168 |

ОСТ 39-011-87 ТУ 39-1219-87 ТУ 39-1220-88 |

28 25 11 |

3099 697 667 |

3180 3170 3159 3094 687 |

1 1 7 48 3 |

1 1 58 |

28 25 638 |

Пакер ПГМД1-168 Комплект разделительных пробок с фиксатором КРПФ 168´178 |

НПО «Буровая техника» НПО «Бурение» |

100 14 |

3141 | 3147 3170 |

1 1 |

1 1 |

100 14 |

||

Примечание:

1. Количество и порядок расстановки элементов технологической оснастки уточняется в плане работ на крепление по результатам окончательного каротажа.

2. Допускается применение импортных заколонных проходных гидравлических пакеров.

2.7.3 Расчет и построение эпюр внутренних и наружных избыточных давлений

Определение наружных давлений

До затвердевания цементного раствора:

z=0:![]()

z=400 м: ![]()

z=2750 м:

![]()

![]()

После затвердевания цементного раствора:

z=0:![]()

z=2750 м: ![]()

где rПОР - плотность поровой жидкости цементного камня.

Определение внутренних давлений

В период ввода скважины в эксплуатацию:

z=0:![]()

z=2750 м: ![]()

При опрессовке (колонна опрессовывается после получения момента «стоп»):

z=0: ![]()

z=2750 м: ![]()

При окончании эксплуатации:

z=0: ![]()

z=1750 м: ![]()

z=2750 м: ![]()

Определение наружных избыточных давлений

Z=0:![]() ;

;

Z=1750 м: ![]() ;

;

Z=2750 м: ![]() .

.

Определение внутренних избыточных давлений

Z=0: ![]()

Z=400 м: ![]()

Z=2750 м: ![]()

2.7.4 Выбор и расчет обсадных труб для эксплуатационной колонны

Выбор обсадной колонны производим из условия недопущения смятия и разрыва колонны, страгивания резьб при спуске.

Максимальное наружное избыточное давление Рни = 23,25 МПа, поэтому для первой секции выбираем трубы, имеющие:

Ркр1 ≥ Рни ×[n1 ],

Ркр1 ³23,25×1,2=31,6 Мпа

Выбираем трубы диаметром 168 мм и толщиной стенки δ = 10,6 мм, с группой прочности «Е», имеющие следующие характеристики:

Ркр = 44,0 МПа, Рт = 60,7МПа, Рстр = 2010 кН.

Длина 1-ой секции l1 =110 м (60 м плюс 50 м выше кровли эксплуатационного объекта). Вес ее определяется по формуле:

Qi =qi ×li , (2.40)

где Qi – вес соответствующей i-ой секции, кН;

qi - вес 1м трубы соответствующей i-ой секции, кН;

li – длина соответствующей i-ой секции, кН.

Q1 =0,414 × 110 =45,5 кН.

По эпюре (рисунок 2.7) находится давление РНИ Z на уровне верхнего конца 1-ой секции на глубине 3070 м РНИ Z =24,8 МПа. Следующая секция имеет толщину 8,9 мм для которых Р1 КР =24,1 МПа. Определяется значения РКР2 для труб второй секции. Из условий двухосного напряжения с учетом растягивающих нагрузок от веса 1-ой секции по формуле:

PI КР i+1 = PКР i+1 × (1-0,3× (Q i /Q i+1 )) МПа, (2.41)

где Qi – вес предыдущей секции, кН;

Qi +1 – растягивающая нагрузка при которой напряжения в теле трубы достигают предела текучести для определяемой секции, кН;

PКР i +1 – наружное избыточное давление на глубине установки определяемой секции, МПа.

PI КР2 = 24,8× (1-0,3× (45,5/1686))=24,6 МПа.

Глубина спуска 2-ой секции принимается равной 2970 м.

Толщина стенки труб 2-ой секции принимается 8,9 мм. Так как наружные избыточные давления к устью продолжают уменьшаться, то трубы с данной толщиной стенки их выдержат. Дальнейший расчет проводится из условия прочности на страгивающие нагрузки в резьбовом соединении. Длина секции определяется по формуле:

li=([P] - ∑Qi -1 )/qi ,м, (2.42)

где qi – вес 1 м труб искомой секции, кН;

∑Qi -1 – общий вес предыдущих секций, кН;

[P] – допустимая нагрузка на растяжение, кН.

Допустимая нагрузка на растяжение определяется по формуле:

[P]=РСТ /nI 3 , кН, (2.43)

где РСТ – страгивающая нагрузка для соединений труб соответствующей секции, кН.

[P]=1640/1,3= 1261,5 кН.

Длина 2-ой секции определяется по формуле (2.42):

l2 =(1261,5-45,5)/0,354=3435 м

Принимается длина 2-ой секции 3070. Тогда вес 2-ой секции по (2.40):

QI 2 =3070 × 0,354=1086,8 кН.

Вес 2-х секций составит ∑QI = 45,5+1086,8=1132,3 кН.

Сводные данные о конструкции обсадной колонны приведены в табл. 2.18.

Таблица 2.18 - Сводные данные о конструкции обсадной колонн

| № п.п. секции | Группа прочности | Толщина стенки, мм | Длина секции, м | Вес ,кН | Интервал Установки, м | ||

| секции | суммар-ный | 1 м труб | |||||

| I | E | 10,6 | 110 | 45,5 | 45,5 | 0,414 | 3180 -3070 |

| II | E | 8,9 | 3070 | 1086,8 | 1132,3 | 0,354 | 3070 - 0 |

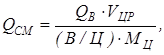

2.8 Цементирование обсадных колонн

2.8.1Расчет необходимого количества материалов

Для облегчения качественного крепления обсадной колонны выбираем портландцемент ПЦТ-ДО-50.

Определяем водоцементное отношение для облегченного цементного раствора и для цементного раствора по формуле:

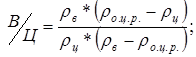

(2.44)

(2.44)

где ρц = 2920 кг/м3 – плотность цементного раствора;

– для облегченного цементного раствора:

![]()

– для цементного раствора:

![]()

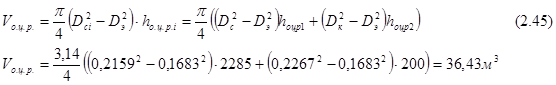

Найдем необходимый объем:

– облегченного цементного раствора:

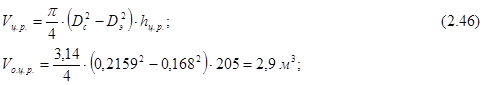

– цементного раствора:

Объем воды для приготовления:

![]() (2.47)

(2.47)

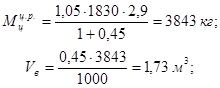

– для цементного раствора:

– для облегченного цементного раствора:

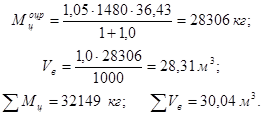

Количество цементировочной техники:

![]() (2.48)

(2.48)

где ρнас –насыпная плотность цементного порошка;

Vбунк –объем бункера цементосмесительной машины СМН-20;

Для приготовления цементного раствора:

![]()

Для приготовления облегченного цементного раствора:

Всего потребуется для приготовления и закачки цементных растворов 3 машины 2СМН-20.

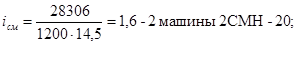

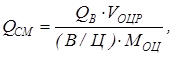

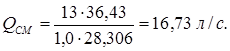

Производительность смесителя 2СМН-20 по цементному раствору:

(2.49)

(2.49)

где Q В – производительность водяного насоса, л/с;

Производительность смесителя 2СМН-20 по облегченному цементному раствору:

(2.50)

(2.50)

где Q В – производительность водяного насоса, л/с ;

Число цементировочных агрегатов для закачки цементного раствора (ЦА-320):

Так как производительность смесителя по цементному раствору 21,8 л/с, а максимальная производительность ЦА-320 - 14,5 л/с, то с каждым смесителем должно работать по два агрегата:

![]() для закачки цементного раствора.

для закачки цементного раствора.

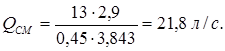

Число цементировочных агрегатов для закачки облегчённого цементного раствора:

Так как производительность смесителя по облегчённому цементному раствору 16,73 л/с, а максимальная производительность ЦА-320 - 14,5 л/с, то с каждым смесителем должно работать по два агрегата:

![]() для закачки облегчённого цементного раствора.

для закачки облегчённого цементного раствора.

2.8.2Общая потребность в цементировочной технике

Для приготовления цементного и облегчённого цементного растворов необходимо три машины 2СМН-20.

Для подачи воды и начала продавки необходимо два агрегата ЦА-320.

Для закачки цементного и облегчённого цементного растворов необходимо шесть агрегатов ЦА-320.

Всего необходимо восемь цементировочных агрегатов ЦА-320.

Также для цементирования используем блок манифольдов 1БМ-700 и станцию контроля цементировании СКЦ-2М-80.

Таблица 2.19 - Распределение тампонажных материалов

| Смеситель | ЦА | Материал | Цемент, т | Вода, м3 | Буф. ж., м3 | Продавка, м3 |

| 1 | 1 | ОЦР | 14,153 | 7,08 | 11,36 | |

| 2 | ОЦР | 7,08 | 11,36 | |||

| 2 | 3 | ОЦР | 14,153 | 7,08 | 11,36 | |

| 4 | ОЦР | 7,08 | 6,62 | |||

| 3 | 5 | ЦР | 3,843 | 0,87 | 4,8 | |

| 6 | ЦР | 0,87 | 4,8 | |||

| - | 7 | Подача воды | ||||

| - | 8 | 2 | ||||

Результаты расчета на ЭВМ процесса цементирования приведены в приложении 1.

График процесса закачки и продавки цементировочного раствора приведены на рисунке 2.1.

![]()

![]()

![]()

![]()

Рисунок 2.1- График процесса закачки и продавки цементного раствора

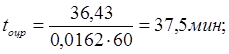

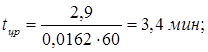

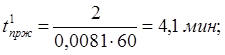

2.8.3 Расчет времени цементирования

Буферная жидкость:![]()

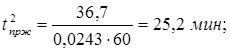

Облегченный цементный раствор:

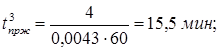

Цементный раствор:

Продавка:

Итого времени t=104,3×1,05=1 ч. 49 мин.

Расчетное время цементирования меньше, чем время начала схватывания, цементного раствора (tнсхв »3:20-3:40).

2.8.4 Контроль качества цементирования

Наиболее эффективным методом, позволяющим получить максимальную информацию о качестве цементирования обсадной колонны не зависимо, от температуры и плотности тампонажного камня, является акустическая цементометрия. Для контроля качества цементирования обсадной колонны применяют акустические цементомеры АКЦ-1 и АКЦ-2. путем совместной интерпретации кривых акустической цементограммы представляется возможным:

– определить высоту подъема тампонажного раствора за обсадной колонной;

– оценивать состояние контакта цементного камня с колонной, а в некоторых случаях и с породой в кольцевом пространстве;

– исследовать процессы формирования цементного камня в затрубном пространстве во времени и оценивать степень влияния на камень различных нагрузок, испытываемых обсадной колонны при перфорации, избыточных внутренних давлениях и выполнение технологических операций в скважине.

С целью повышения информативности акустической цементометрии желательно использовать приставки к наземной аппаратуре цементомера, позволяющие регистрировать полный акустический сигнал, подающий в приемник цементомера. На основе интерпретации характеристик полного акустического сигнала достаточно уверено можно оценивается состояние контакта цементного камня с породой, учитывая влияния факторов на результаты измерений.

Для оценки герметичности обсадной колонны нужно провести опрссовку ствола скважины.

Давление опрессовки должно быть не менее 7 МПа. Колонна считается герметичной, если при опрессовке ее водой давление за 30 минут снижается не более чем на 0,5 МПа, а также если после замены продавочной жидкости водой не наблюдается перелива жидкости и выделения газа на устье.

2.9 Освоение скважины

Заключительный технологический этап при бурении эксплуатационных и разведочных нефтяных и газовых скважин связан с освоением продуктивных горизонтов. От качественной реализации технологии освоения зависит последующая эффективность объекта эксплуатации. В комплекс работ по освоению входят: вторичное вскрытие пласта, выбор способа вызова притока из пласта и, при необходимости, методов активного воздействия на призабойную зону с целью устранения вредного воздействия на продуктивный пласт процессов бурения при вскрытии и интенсификации притока.

2.9.1 Выбор метода вторичного вскрытия и жидкости для его проведения

Вторичное вскрытие пласта заключается в создании гидравлической связи скважины с пластом.

Во избежание открытого фонтанирования вторичное вскрытие осуществляется на репрессии, величина которой составит 4 – 7 %.

Для создание гидравлической связи в скважинах, обсаженных эксплуатационными колоннами, для вскрытия применяют стреляющие (кумулятивные, пулевые) и гидропескоструйные перфораторы.

Перфораторы пробивают каналы в продуктивном пласте через стенки обсадных труб и слой затрубного цементного камня.

В настоящее время кумулятивным способом осуществляют свыше 90% всего объема перфорационных работ.

На данном месторождении вторичное вскрытие пласта рекомендуется производить кумулятивными бескорпусными перфораторами. Выбор производим по табл. 4.48.

Наиболее подходящим к данным условиям является ленточный перфоратор ПКС 105Т, который имеет следующие характеристики:

1. Плотность перфорации, отверстия/метр:

Допустимая 10

За один спуск 6

2. Максимальный интервал перфорации за один спуск, м 30

3. Длина канала, м:

σ СЖ =45 МПа 0,275

σ СЖ =25 МПа 0,350

4. Диаметр канала, мм:

В трубе 44

В породе

σ СЖ =45 МПа 12

σ СЖ =25 МПа 14

ПКС 105Т имеет извлекаемый ленточный каркас, с зарядом в стеклянных или ситалловых оболочках. Перфораторы этого типа имеют пониженную термостойкость по сравнению с корпусными перфораторами. На средних глубинах они обладают более высокой производительностью и лучшей пробивной способностью, чем другие перфораторы. При перфорации с их использованием практически исключается засорение скважины осколками.

Плотность перфорации принимается равной 10 отверстий/метр.

Перед перфорацией устье оборудуется малогабаритной превенторной установкой типа ППМ 125х25, разработанной институтом ЗапСибБурНИПИ и изготавливаемой заводом «Тюменьбурмаш» (ОАО «Гром»).

Так как первичное вскрытие продуктивного пласта осуществляется с буровым раствором на водяной основе, то применение в качестве перфорационной жидкости нефти и нефтепродуктов приведёт к образованию вязкой водонефтяной эмульсии, которая будет препятствовать движению флюида к призабойной зоне скважины и способствовать снижению коэффициента восстановления проницаемости.

Поэтому в качестве перфорационной жидкости предлагается использовать солевой раствор, применение которого получило широкое распространение на соседнем Игольско-Таловом месторождении.

2.9.2 Выбор метода вызова притока из пласта

Чтобы получить приток из продуктивного горизонта, необходимо давление в скважине снизить значительно ниже пластового. Существуют различные способы снижения давления, основанные либо на замене тяжелой промывочной жидкости на более легкую, либо на плавном или резком понижении уровня жидкости в эксплуатационной колонне.

Перед началом вызова притока устье скважины оборудуется фонтанной арматурой (АФ). Технологией вызова притока предусматривается применение насосно-компрессорных труб (НКТ) диаметром 73 мм а рабочее давление на устье не превышает 21 МПа, то проектируется применение фонтанной арматуры АФ1-65х21ХЛ.

В последнее время просматривается необходимость перехода к технологиям освоения скважин в сторону ресурсосберегающих и наносящих минимальный вред окружающей среде методов работы на скважине. Наиболее полно этому процессу отвечает освоение скважин с помощью поршневого вытеснения – свабирования.

В классическом виде свабирование представляет собой процесс периодического спуска поршневого узла (сваба) под динамический уровень жидкости глушения в НКТ и последующего его подъема.

Спуск и подъем сваба производится с помощью каротажного подъемника (ПКС-5) на геофизическом кабеле. Глубина погружения сваба под уровень жидкости, из соображения допустимого усилия нагрузки в узле заделки троса, достигающего 3 тонны, не превышает 500…550 м.

Так как сваб имеет гибкую связь с устьевым оборудованием, то на последних циклах свабирования к нему можно присоединить регистрирующие приборы (манометр, термометр, расходомер, пробоотборник и т.д.) и совместить процесс исследования скважины со стадией понижения уровня жидкости, что также значительно сокращает рабочее время. Кроме того, геофизический кабель создает электрическую связь с прибором, а это предполагает не только регистрацию, но и контроль за моментом начала притока и, таким образом, своевременно прекратить свабирование и целиком переключиться на процесс исследования скважины, а также получить качественную глубинную пробу и сведения о гидродинамических характеристиках пласта.

При освоении проектной скважины планируется применение усовершенствованной технологической схемы свабирования с использованием отечественного оборудования.

Для того, чтобы использовать отечественные лубрикаторы, имеющие длину не превышающую 2 м, необходимо иметь сваб с регулируемой поперечной геометрией, позволяющей при спуске исключить трение между его уплотнительными элементами и внутренней стенкой НКТ, что значительно уменьшает массу груза, а значит, и общую длину свабового узла.

Принципиально новый технологический процесс представляет собой спуск в скважину НКТ, в состав которых входят пакерный узел гидравлического действия и обратный клапан. При достижении заданной глубины спуска НКТ создается избыточное давление, приводящее в действие пакерный узел. На фонтанной арматуре монтируется лубрикатор и далее выполняются операции в соответствии с классической технологией свабирования, но так как затрубное пространство скважины изолировано пакером, то для того, чтобы понизить уровень жидкости в НКТ на 1000 м, достаточно вытеснить 3...4 м рабочей жидкости, для чего необходимо сделать не более двух-трех циклов свабирования

Изменение поперечных размеров сваба происходит путем подачи энергии по геофизическому кабелю, либо (при нарушении внутреннего гидродинамического состояния сваба) при спуске его до расчетной глубины, при которой уплотнительные элементы сваба полностью перекроют внутреннее сечение НКТ. Отсюда возникает дополнительная возможность исследовать скважину не только в режиме притока, но и в закрытом режиме, когда в подпакерном пространстве происходит восстановление забойного давления до пластового. В этом случае возможно получение информации о состоянии прискважинной зоны и промыслово-добывных параметрах продуктивного пласта, которые невозможно получить без применения специального испытательного оборудования.

Конструкции сваба второго поколения и отработка отдельных элементов технологии свабирования совместно с пакерным узлом имеет существенные преимущества:

- обеспечивается полная безопасность процесса освоения скважины за счет изоляции внутреннего ее пространства лубрикаторным узлом;

- время, затрачиваемое на проведение одного снижения уровня жидкости в скважине, в 1,5...2,0 раза меньше, чем при компрессировании;

- число необходимого оборудования сокращается вдвое;

- многократно уменьшается потребление топливно-энергетических ресурсов;

- значительно сокращается антропогенное воздействие на окружающую среду за счет уменьшения числа рабочего персонала и сокращения времени на освоение и исследование скважин.

3. ТЕХНИКА ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ

3.1 Выбор буровой установки

Центральным звеном бурового комплекса является буровая установка. При выборе буровой установки необходимо учитывать ряд основных факторов: глубина бурения, допустимая нагрузка на крюке, электрофицированность района работ, цель бурения.

Учитывая конкретные условия бурения, а именно то, что площадь ведения буровых работ заболоченная и бурение ведется с кустовых площадок, район обеспечен электроэнергией и глубина бурения скважин не превышает 3200 м, выбирается буровая установка типа БУ 3200/200 ЭК–БМ.

Согласно требования изложенным в буровая установка должна соответствовать ГОСТ 16293-82, при этом также должны выполняться следующие условия:

[Gкр] / Qбк > 0,6 ; (3.1)

[Gкр] / Qоб > 0,9; (3.2)

[Gкр] / Qпр > 1, (3.3)

где Gкр – допустимая нагрузка на крюке, т;

Qок – максимальный вес бурильной колонны, т;

Qоб –максимальный вес обсадной колонны, т;

Qпр –параметр веса колонны при ликвидации прихвата, т.

Максимальный вес бурильной колонны составляет QБК =663,7 кН=67,7т.

Максимальный вес обсадной колонны

29-04-2015, 00:57