Механизм взаимодействия полимера с породами и дисперсными частицами в пластовых условиях при закачке ПДС заключается в следующем. Движущийся впереди суспензии полимерный раствор модифицирует поверхность породы вследствие адсорбции и механического удержания макромолекул полимера, снижая тем самым концентрацию раствора. Частицы глины и породы пласта, поступающие в виде суспензии, вступают во взаимодействие с макромолекулами полимера, адсорбированными на породе и находящимися во взвешенном состоянии. Первый фактор, с одной стороны, снижает проникновение в мелкие поры, а с другой — приводит к прочному удержанию дисперсных частиц, а второй — способствует флокуляции. Наличие свободных сегментов макромолекул после первичной адсорбции обеспечивает прочную связь дисперсных частиц образующихся полимердисперсных агрегатов с поверхностью пород, создавая тем самым объемную, устойчивую в динамическом потоке массу.

Оптимальная концентрация полимерного раствора для терригенных пород, обеспечивающая создание ПДС составляет 0,05—0,08% по массе. В результате образования ПДС в высокопроницаемом обводненном пропласте происходит существенное уменьшение подвижности жидкости. Закачиваемая вода вынуждена двигаться по менее проницаемым прослоям, более эффективно вытесняя остаточную нефть. Эксперименты показывают, что подвижность воды после обработки полимердисперсной системой снижается в 2—4 раза по сравнению с закачкой только раствора полимера или глинистой суспензии, остаточный фактор сопротивления увеличивается с повышением коэффициента проницаемости породы. Это является одним из важных факторов, способствующих получению высокого эффекта.

Основной объем теоретических, экспериментальных и промысловых исследований в настоящее время выполнен для условий терригенных коллекторов, как кварцевых, так и полиминеральных. Судя по механизмам и принципам снижения коэффициента подвижности жидкостей в высокообводненных прослоях продуктивного пласта ПДС после ряда дополнительных исследований можно применять и в карбонатных коллекторах.

Как известно, при закачке водных растворов различных химреагентов для улучшения отмыва пласта рабочие растворы в основном поглощаются высокопроницаемыми пропластками, а малопроницаемые прослои практически не подвергаются воздействию нефтевытесняющих жидкостей. В связи с этим в настоящее время предложено использовать ПДС для предварительной обработки пласта перед закачкой, например, водных растворов ПАВ, мицеллярных растворов, различных микроэмульсий, растворителей и др. Заметим, что в зависимости от условий применения одни и те же вещества могут быть реагентами осадко- и гелеобразования.

Техника, технология и организация закачки поверхностно-активных веществ достаточно просты. Доля капитальных вложений в систему закачки и хранения ПАВ в общих капитальных вложениях в обустройство не превышает нескольких процентов, а изменение себестоимости добываемой нефти зависит от расходов на реагент, которые составляют около 15% от общей суммы эксплуатационных затрат. Можно выделить следующие технологические этапы и процессы, связанные с внедрением ПАВ:

· магистральный транспорт реагента или его составляющих;

· централизованное хранение;

· доставка к дозировочным установкам или к скважинам;

· подготовка скважин, водоводов и другого оборудования к закачке растворов ПАВ;

· исследования скважин и пластов;

· смешение и подогрев реагентов на дозировочной установке, на скважине либо на других промысловых объектах;

· дозировка и подача ПАВ в нагнетаемую воду;

· закачка раствора ПАВ в нефтяной пласт;

· контроль за процессом закачки и управление им.

Кроме этого в промысловых условиях проводятся лабораторные испытания поступающих для закачки реагентов: определение растворимости ПАВ в воде; изменение поверхностного натяжения на поверхности раздела раствор ПАВ—нефть, определение адсорбции ПАВ на поверхности породы. Важно также организовать контроль за концентрацией ПАВ в продукции добывающих скважин, главным образом в водной фазе.

Основной вид магистрального транспорта ПАВ от мест производства до нефтедобывающего региона — железнодорожный. Трубопроводный транспорт практически исключается из-за относительно малых объемов перевозки. Например, даже 100%-ное внедрение технологии долговременного дозирований ПАВ типа ОП-10 на объектах поддержания пластового давления крупного нефтяного месторождения связано с расходом нескольких десятков тысяч тонн реагента в год. Импульсная закачка концентрированных растворов ПАВ требует в принципе более высоких темпов доставки, но малая продолжительность процесса также делает нецелесообразным, за редким исключением, сооружение специального трубопровода. Помимо железнодорожного транспорта ПАВ до места потребления могут доставляться, хоть и в меньшей степени, водным, автомобильным и даже авиационным. Поставка осуществляется в цистернах, металлических блоках вместимостью 300 л и в картонных барабанах.

Централизованное хранение ПАВ осуществляется либо в пределах нефтедобывающего региона, либо в непосредственной близости от него, например у железной дороги или водной артерии. Централизованная база по хранению, приему и отпуску ПАВ, которая, как правило, обслуживает один нефтяной район, при необходимости оборудуется средствами разогрева и перекачки реагента, обогреваемыми резервуарами и т. д. Запасы, создаваемые на базах хранения, определяются объемом потребления и применяемой на месторождении технологией закачки в соответствии с существующими нормативами.

Реагенты, предназначенные для закачки в пласт, могут храниться совместно с другими реагентами либо на специализированных базах.

Доставка ПАВ от баз хранения к дозировочным установкам на кустовой насосной станции (КНС) или непосредственно к скважинам, как правило, осуществляется автомобильным транспортом.

При внедрении ПАВ на первом этапе заводнения подготовительные работы на промысле сводятся, в основном, к некоторой модернизации процесса освоения нагнетательных скважин, связанной с использованием в этом процессе водного раствора ПАВ. В соответствии с предложениями института БашНИПИнефть, например, при использовании реагента ОП-10, водовод и скважина промываются (по схеме от КНС) 0,05%-ным раствором с расходом 1000—1200 м3 /сут до постоянства концентрации ПАВ и взвешенных частиц в выходящем из скважины потоке. Если же ПАВ внедряется не с начала заводнения, то подготовительные работы более трудоемки, так как внутренняя поверхность водоводов и нагнетательных скважин к моменту закачки раствора ПАВ обычно бывает покрыта солями и продуктами коррозии металла, которые могут быть смыты раствором ПАВ. Чтобы предотвратить связанное с этим снижение приемистости нагнетательных скважин водоводы и скважины промывают вначале слабоконцентрированным раствором соляной кислоты, а затем 0,1 %-ным раствором ПАВ.

Перед переходом на закачку с ПАВ целесообразно провести необходимые исследования на скважинах. При необходимости на скважинах с малой приемистостью следует провести необходимые ремонтные работы. Отметим, что с целью оценки эффективности и регулирования процесса заводнения с ПАВ комплекс исследований намечается в течение всего времени подачи ПАВ, в частности измерение устьевых давлений, приемистости по скважине. Исследования с целью построения профиля приемистости, кривых восстановления давления и индикаторных диаграмм проводятся с периодичностью, принятой при обычном заводнении.

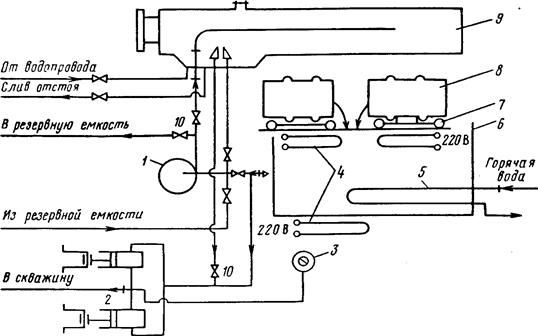

Рис. 1 . Технологическая схема подготовки закачки слабоконцентрированного раствора ПАВ:

1 — рабочая емкость для ПАВ; 2 — загрузочный люк; 3 — электронагреватели; 4 — электронагреватели в блочной дозирующей установке; 5—дозировочные насосы; 6—запорно-регулирующая арматура; 7—напорный коллектор от КНС (БКНС); 8—основание блочной установки; 9— станция управления; 10—резервная емкость; 11—эстакада для слива ПАВ

Основные технологические операции (смешение, дозировка, закачка) могут быть проведены в двух вариантах: применительно к методу долговременной подачи слабоконцентрированного раствора ПАВ и к методу импульсной закачки растворов ПАВ высокой концентрации. Схема долговременной подачи раствора ПАВ слабой концентрации приведена на рис. 4. Раствор ПАВ по этой технологии закачивается непрерывно в количестве до 1—1,1 объема порового пространства нефтенасыщенной части пласта. При использовании ОП-10 и подобных ПАВ, по рекомендациям института БашНИПИнефть, первая порция закачиваемой среды (0,2% от порового объема) должна быть 0,1°/о-ной, в дальнейшем поддерживается 0,05%-ное содержание реагента. После закачки в пласт раствора ПАВ типа ОП-10 в количестве 0,5% порового объема рекомендуется использовать раствор смеси ПАВ неионогенного и анионного класса.

Рис. 2 . Схема дозаторной установки БДУ-З: 1— насос; 2 — дозаторный насос; 3 — манометр; 4 — электровагреватели; 5 — змеевик; 6—бак; 7—ролики; 8— тележка; 9— бак-смеситель; 10— вентили

Основной элемент технологической схемы закачки раствора ПАВ—дозировочная установка (рис. 5), предназначенная для разогрева, слива и приготовления водных растворов высоковязких ПАВ, поступающих на КНС, скважину или другой промысловый объект. Для разогрева реагента (рис. 6) металлические бочки вместе с химреагентом пакуются в камеру установки и нагреваются при помощи блока электронагревателей, что обеспечивает слив разжиженного реагента из предварительно открытых сливных отверстий в нижние баки. Смешение реагента с водой проводится в верхнем баке-смесителе, предварительно заполненном необходимым объемом воды и ПАВ, путем циркуляции в замкнутой цепи «насос, вентиль, смеситель, вентили, насос». Подготовленный таким образом разбавленный до 40—80% раствор ПАВ подается на прием дозирующего насоса и далее в линию закачки с подачей, обеспечивающей получейие необходимой концентрации реагента в нагнетаемой в пласт воде. Дозировка может осуществляться как на прием основных насосов КНС, так и на выкид. В первом случае применяются дозировочные насосы на давление 5— б МПа, во втором—на давление до 20 МПа и более. Описываемая дозаторная установка позволяет подавать ПАВ без предварительного разбавления, а также создавать необходимый запас раствора ПАВ в резервных емкостях. Попеременное подключение емкостей обеспечивает непрерывность процесса.

Рис. 3 . Блочная дозировочная установка для подготовки раствора ПАВ:

1— электрошкаф: 2—корпус будки; 3—верхний бак-смеситель; 4—тележка; 5—нижние баки; 6— ролики; 7—электронагреватели; 8— центробежный насос; 9— стенка будки с термоизолирующим материалом; 10 — платформа саней

Технология закачки слабоконцентрированных растворов ПАВ связана с многолетними сроками дозирования, требует специального обслуживания, что в условиях автоматического режима работы КНС не всегда удобно.

В этом отношении импульсная (разовая) закачка малообъемной оторочки большой концентрации имеет несомненные технологические преимущества, так как реализуется в течение нескольких дней. В Татарии, например, перспективной считается закачка 5%-ных растворов ПАВ типа ОП-10. Принципиально это можно осуществить при помощи тех же технических средств. Еще более концентрированные растворы можно закачивать в скважину по схеме, показанной на рис. 7. По данной схеме синтез и формирование концентрированного раствора ПАВ осуществляется непосредственно в полости скважины и призабойной зоне пласта. Алкилированная серная кислота закачивается в скважину из автоцистерн через приемо-раздаточную гребенку, линию высокого давления и блок манифольдов агрегатами типа 4АН-700. Пенореагент подается в скважину также при помощи агрегатов типа 4АН-700 через приемо-раздаточную гребенку, линию высокого давления и блок манифольдов, в котором происходит контактирование и смешение пенореагента с алкилированной серной кислотой. Линии высокого давления оснащаются обратными клапанами, а блок манифольдов—манометром и предохранительным клапаном. Приемные и нагнетательные линии подвергаются опрессовке под давлением, превышающим рабочее давление нагнетания; линии высокого давления, блок манифольдов и обвязка устья скважины спрессовываются с использованием одной пары агрегатов 4АН-700, а приемные линии — при помощи центробежных насосов.

Рис. 4 . Схема закачки концентрированного раствора ПАВ (АСС) на устье нагнетательной скважины:

1- автоцистерны; 2 — цейтробеждые насосы; 3 — приемо-раздаточвые гребенки; 4 — линии высокого давления; 5—обратные клапаны; 6— манометры; 7—блок манифольдов IБM-700; 8—клапан; 9— задвижка; 10—обвязка устья: 11—скважина; 12— водовод; 13—линия от водовода; 14— -линии для прокачки агрегатов «на себя»

При опрессовке высоконапорных линий задвижка 9 и краны блока манифольдов IBM -700 открываются, а центральная устьевая задвижка на скважине закрывается (см. рис. 4). Вода при этом подается на прием агрегатов из водовода или автоцистерны. Давление опрессовки контролируется манометрами. Перед закачкой реагентов в скважину определяется приемистость скважины по воде. Для этого задвижка блока закрывается, а центральная устьевая задвижка скважины открывается; нагнетание воды агрегатом проводится, по возможности, на различных режимах. После исследования приемистости скважины переходят к основному процессу, на первом этапе которого в скважину подается только пенореагент из цистерн при помощи агрегатов. На следующем этапе в скважину закачивается расчетное количество смеси исходных реагентов, а затем снова создается буферный слой из 1—2 м3 пенореагента. Полученная таким образом трехслойная оторочка под высоким давлением проталкивается в удаленную от скважины часть пласта при помощи агрегатов. Количество воды, закачиваемой под высоким давлением, находится из расчета 20 м3 на 1м работающей мощности пласта. На заключительной стадии скважина подключается к кустовой насосной станции системы ППД нефтяного промысла.

Надо заметить, что описанный порядок и методика закачки алкилсульфатной смеси является отражением одного из вариантов технологии метода. Оптимальный вариант технологии можно установить после проведения необходимого количества промысловых исследований. Например, при использовании метода циклической или перемежающейся закачки ПАВ, который заключается в многократном чередовании циклов закачки концентрированного раствора ПАВ и воды, оптимальной может быть технология, предусматривающая наличие на объекте закачки (скважина или КНС) определенного полустационарного парка емкостей для химреагентов, либо складирование поступающих в мелкой таре ПАВ.

6. Тепловые методы воздействия на пласт.

Для повышения эффективности эксплуатации месторождений, содержащих тяжелые парафинистые и смолистые нефти применяют тепловые методы : закачку нагретой нефти, нефтепродуктов (конденсата, керосина, дизельного топлива) или воды, обработанной ПАВ; закачку пара посредством передвижных парогенераторов; электротепловую обработку с помощью специальных самоходных установок.

Нефть или воду нагревают на устье скважины с помощью передвижных установок или электронагревателей. Для эффективного прогрева призабойной зоны пласта необходимо 15-30 м 3 горячих нефтепродуктов или сырой нефти, нагретых до 90-95 °С.

Прогрев осуществляют созданием циркуляции (горячей промывкой) или продавливанием жидкости в пласт.

При горячей промывке нагретые нефть или нефтепродукты закачивают через затрубное пространство, не останавливая работы скважины по подъемным (насосно-компресорным) трубам. Горячий теплоноситель вытесняет «холодную» жидкость из затрубного пространства до башмака подъемных труб или приема насоса, частично растворяя парафин, отложившийся на стенках эксплуатационной колонны. При такой обработке тепловое воздействие на призабойную зону пласта весьма незначительно.

Продавливание горячей жидкости в призабойную зону пласта эффективнее, но требует извлечения скважинного подземного оборудования и спуска насосно-компресорных труб с пакером. Иногда призабойную зону пласта обрабатывают горячей нефтью с поверхностно-активными веществами (10-12 м3 горячей нефти и 80-100 кг ПАВ). По истечении 6-7 часов после обработки скважину пускают в работу.

При использовании пластовой воды ее нагревают до 90-95 °С и добавляют ПАВ (0,5-1% объема воды). Приготовленную таким способом воду в количестве 70-80 м3 под давлением закачивают в скважину.

Одним из наиболее эффективных методов теплового воздействия на призабойную зону пласта является прогрев ее паром. Перегретый водяной пар закачивают под давлением 8-15 МПа при следующих благоприятных условиях:

- глубина продуктивного пласта не более 1200 м;

-толщина пласта, сложенного песчаниками и глинами,не менее15 м;

- вязкость нефти в пластовых условиях выше 50 мПа*с;

- остаточная нефтенасыщенность пласта не менее 50 %;

- плотность нефти в пластовых условиях не менее 900-930 кг/м3 .

Не рекомендуется проведение паротепловой обработки на заводненных участках в связи с большим расходом тепла.

Перед закачкой пара проводят исследование скважин.

- замер дебита нефти;

- замер дебита газа;

- замер дебита воды;

- замер пластового давления;

- замер температуры;

- замер статического уровня.

Затем промывают забой, спускают насосно-компресорные трубы с термостойким пакером, который устанавливают над верхними отверстиями фильтра. В неглубоких скважинах (до 500-600 м) паротепловую обработку часто проводят без применения пакера. Для устранения опасных удлинений колонны насосно-компресорных труб при закачке пара в пласт применяют специальное оборудование, состоящее из колонной головки, арматуры устья и скважинного компрессора с телескопическим устройством.

Пар для теплового прогрева скважин получают от передвижных паровых установок (ППУ), парогенераторных установок (ПТУ), монтируемых на шасси автомобиля высокой проходимости. Имеются установки производительностью до 5,5 т/ч пара с рабочим давлением до 10 МПа и температурой пара до 315 °С. Также применяют мощные автоматизированные передвижные парогенераторные установки типа УПГ -9/120 с подачей пара до 9 т/ч и рабочим давлением 12 МПа. Установки укомплектованы системой КИП и автоматики. Управление работой оборудования осуществляется из кабины оператора.

Парогенераторную установку (одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар из парогенератора своим давлением вытесняет нефть из НКТ и поступает в пласт. После закачки пара (не менее 1000 т) устье скважины герметизируют на 2-5 суток для передачи тепла в глубь пласта. Затем извлекают НКТ, спускают насосное оборудование и скважину вводят в эксплуатацию.

Электротепловая обработка скважин осуществляется при помощи электронагревателей, спускаемых в скважину на кабеле-тросе. Скважинный электронагреватель состоит из трех основных узлов: головки, клеменной полости, трубчатых электронагревательных элементов (ТЭН). Головка соединяется болтами с гидрофланцем.

Прогрев призабойной зоны пласта обычно проводится в течении 5-7 суток, радиус повышенного температурного поля достигает при этом 1-1,2 м.

29-04-2015, 00:58