-вовлечение поставщика в процесс проектирования новых изделий, что позволяет наилучшим образом применить его знание собственных производственных процессов;

-повышение уровня технологической поддержки для своих поставщиков;

-снижение затрат на закупки за счет установления долгосрочных отношений;

-применение современных технологий для электронного обмена информацией о потребностях в закупке;

-предпочтительный выбор поставщиков, расположенных не слишком далеко, что позволит минимизировать сроки поставок, увеличить их частоту и уменьшить размеры поставляемых партий;

-определение условий для поставщиков, при которых они должны применять статистические методы контроля, позволяющие повысить качество;

-применение обоснованной системы скидок.

Поставщики пытаются интегрировать свое производство с клиентами, освоившими JIT-системы. Это часто означает, что они так же переходят на JIT, что бы выпускать более качественный продукт и доставлять его вовремя. Очевидной выгодой является долговременное сотрудничество с клиентами и меньшая зависимость от внешних обстоятельств. В таких случаях производители заключают со своими поставщиками «вечные контракты», т.е. контракты, в которой нет конечной даты, это гарантирует поставщику постоянную прибыль.

Управление качеством.

Отклонений в качестве не допускается, JIT предполагает только 100%-ое качество, это касается не только ресурсов и продукции, но и всех производственных процессов, включая управление.

В последние годы приобрел большую популярность такой подход, как всеобщий контроль качества или TotalQualityManagement (TQM), о котором уже было рассказано выше, органично вписавшийся в JIT. TQM отличается от традиционных систем контроля, и отличия эти состоят в следующем:

-согласно TQM качество начинается с основополагающих моментов – разработка изделия, разработка производственных процессов, выбора поставщика;

-каждый из рабочих отвечает за качество на своем участке; действия по контролю качества не прекращаются до тех пор, пока вся партия не будет готова или пока не будет произведена завершающая операция;

-для выявления негативных тенденций применяется статистический контроль процессов, позволяющий заблаговременно выявить износ инструмента или необходимость наладки оборудования;

-необходимо превентивное обслуживание оборудования, основанное на статистическом анализе и производственном опыте.[18]

Длительность цикла.

Производственный цикл - это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию (или в готовую ее часть). Он выражается в календарных днях или (при малой трудоемкости изделия) в часах.

Длительность цикла строится на минимизации обусловленных простоев, устранении не создающих ценности видов деятельности и исключении всех потерь, таким образом длительность производственного цикла при внедрении системы JIT сокращается.

Управление запасами.

Использование системы JIT для управления запасами предоставляет два главных преимущества. Первое- уровень наличных запасов входящей продукции в любой момент времени оказывается меньше, чем в случае, когда система JIT не используется. С точки зрения JIT, запасы не увеличивают потребительскую стоимость выпускаемых изделий и связаны только с затратами. Следовательно, запасы считаются бесполезными. Учитывая, что стоимость содержания запасов входящей продукции довольно высока, снижение уровня ее запаса означает существенную экономию, возникающую за счет уменьшения суммы денег, вложенной в запас продукции, сокращения места для хранения и уменьшения потерь из-за порчи и физического износа. Еще один эффект экономии - уменьшение запаса комплектующих, ожидающих сборки, благодаря более быстрой оборачиваемости запасов

Система JIT предполагает отсутствие страховых запасов за счет максимально точного определения спроса в коротких периодах планирования и за счет недопущений отклонений в процессе производства. На стадии незавершенного производства допускается минимальный уровень запасов.

Успехи достигнутые на пути выполнения всех вышеперечисленных факторов, позволяют предприятию с наибольшей легкостью и наибольшим успехом перейти на системы Just-in-time.

2.3. Система управления производством Kanban.

Многие считают, что производственная система Тойоты JIT и знаменитая системaKanban одно и то же, однако это совсем не так.

Производственная система Тойоты - группы практических методов производства, а система Kanban- метод управления, обеспечивающий производство «точно-в-срок», другими словами, информационная система, позволяющая проводить «тонкую настройку» времени и объемов производства.

Другими словами «Канбан» - это метод управления производством в среде Just-in-time, использующий для управления движение материалов физические объекты - стандартную тару или стандартные размеры партии, каждую из которых сопровождает специальная карточка - канбан ( в переводе с японского canban- карточка). Это система вытягивания, в которой рабочие центры сигнализируют при помощи карточек или других знаков о своем намерении получить материалы (изделия) с предыдущих (подающих) операций или от поставщиков.[19]

Карточки Канбан - это технологические карты производства, отражающие схему создания товара или услуги и реально применяемые при этом производстве. В "карточке" указывается сколько, чего и у кого берется для получения "готового" (для данного участка) товара из "сырья" "поставщиков". Это индикатор, которые должен привлекать внимание. Канбаны так же могут иметь различные формы и размеры. Как правило, это прямоугольные карточки, вставленные в длинные пластиковые конверты.

Данная система используется как система ежедневных индикаторов производства и формирования инструкций, которые эффективно реализуют концепцию JIT. Центральную роль играет ежемесячный график производства, поскольку он позволяет достаточно точно определить требования к производству на следующий месяц. Кроме того, составляется ежемесячный график для каждого производственного процесса и поставщика узлов. График производства для всей компании составляется с помощью компьютерной обработки огромного количества данных и следует идеологии «выталкивающего» производства. Однако конкретные инструкции для каждого процесса производства составляются на сборочной линии. Затем посредством системы канбан они поднимаются «вверх» по этапам производственного процесса, чтобы обеспечить поступление на сборочную линию только нужных деталей, только в необходимом количестве и только тогда, когда надо (принцип вытягивающего производства).[20]

Существуют два основных типа карточек: канбан отбора (withdrawkanban) и канбан производства (productionkanban). Канбан отбора указывает число изделий, которые с одного процесса должны перейти на следующий. Канбан производства указывает, какие изделия надо сделать на предыдущем процессе и в каком количестве. Карточки канбан могут циркулировать не только в пределах заводов компании, но и между заводами и многочисленными поставщиками узлов и деталей, а так же внутри заводов-поставщиков.

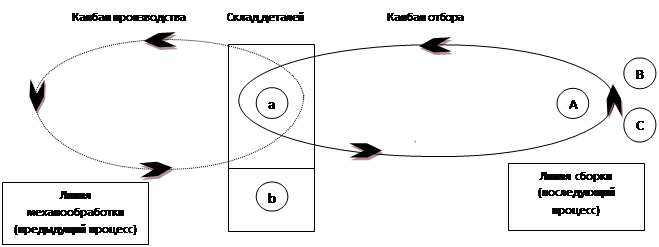

Проиллюстрируем сущность работы системы на следующем примере. Например, сборочная линия делает три модели автомобиля - А, Bи С. Детали aи b изготавливаются на предыдущем этапе на линии механической обработки (рис. 2).

Рисунок 2. Движение двух типов карточек канбан.[21]

Как только детали изготовлены, они поступают на склад, расположенный позади сборочной линии. Каждая партия деталей содержит канбан поставки, поступающий от сборочной линии. Рабочий приносит канбан отбора со сборочной линии, настроенной на сборку автомобиля модели А, на линию механической обработки, что бы забрать нужное число деталей а. В пункте приемки склада деталей рабочий: 1) меняет канбан отбора на контейнеры, содержащие требуемое число деталей а, указанное в канбане; 2) удаляет канбаны производства, прикрепленные к контейнерам с деталями, и 3) возвращается на сборочную линию с контейнерами с деталями. Удаленные канбаны производства остаются в пункте приемки склада деталей линии механообработки. Поскольку они отражают тот запас деталей, который отобран и должен быть восполнен, здесь они превращаются в производственные заказы для линии механообработки. Следует помнить: не каждый контейнер с деталями приходится один канбан производства.

На самом деле процесс выглядит не так просто, поскольку в реальных заводских условиях линия механообработки постоянно получает канбаны производства для пополнения запасов как деталей а, так и деталей b. Тем не менее беспорядка не возникает. Линия механообработки просто отвечает на требования канбанов производства в том порядке, в котором они поступают.

Планово-диспетчерская служба (ПДС) при этом выполняется следующие функции общего планирования выпуска готовой продукции:

- на основе основного производственного плана ПДС определяет вид карточек (пустых контейнеров) для конкретных видов готовой продукции;

- определяется количество карточек (контейнеров), т.к. от этого зависит темп производства. Количество карточек для каждого изделия определяется по следующей формуле:

N={D×L×(1+α)}/ a,

Где N– количество карточек канбан или пустых контейнеров;

D- спрос на изделие в единицу времени;

L- время производства или доставки;

α - емкость контейнера;

а - страховой фактор (в процентах).[22]

Простая идея (использование физического визуального сигнала для пополнения запаса) теперь превращается в систему управления производством изделий. Объем производства изделий определяется не только степенью использования в основном производстве, но и количеством вернувшихся в цех карточек. В случае увеличения объемов производства (или при повышении коэффициента использования данного компонента) количество находящихся в обращении карточек должно быть увеличено, а при снижении объемов производства - наоборот, уменьшено. Вот почему метод Канбан эффективен ровно настолько, насколько эффективна система управления лежащая в его основе.

Как только созданы все предварительные условия для системы канбан (такие как рациональная разработка производственных процессов, стандартизация операций и выравнивание производства), вводятся предварительные канбаны как основа для дальнейшего внедрения полноценной системы «точно-в-срок».

Глава 3. Практическое применение JIT

3.1.Тенденции развития и перспективы JIT.Система JITII.

Мы рассмотрели основы концепции JIT и убедились в потенциале системы по созданию конкурентного преимущества. В данной главе будет рассматриваться будущее этого новаторского способа производства.

В ближайшем будущем будет происходить «возврат к основам» - данный термин был впервые введен Эджи Тойода в декабре 1993 г. Характерное для 1980-х стремительное увеличение числа продуктов ныне замедлилось. Для выравнивания колебаний в длительности операций на разных рабочих местах между ними создаются небольшие резервные запасы. Запасы отдельных видов готовой продукции специально увеличиваются для того, чтобы обеспечить более высокий уровень сервиса. Аналогично создаются дополнительные запасы сырья и материалов, чтобы подстраховаться на случай задержки поставок. Ради уменьшения пробок на дорогах и снижения загрязнения окружающей среды - как признание ответственности перед обществом - сами поставки происходят реже. В целом, экономические реалии приуменьшают революционное рвение и распространение JIT.

Возврат к основам должен упрочить позиции JIT на массовых рынках потребительских товаров. JIT, однако, не сможет удовлетворить потребности тех покупателей, что нуждаются в высоком уровне вариабельности. Для этого необходимы гораздо большая гибкость и намного более короткое время выполнения заказов. Это самая главная проблема долгосрочного развития JIT. Необходимо будет создать более гибкое производство смешанного модельного ряда, в котором не будет практически никаких ограничений на число конфигураций продукта, причем все они могут быть быстро построены при поступлении соответствующего заказа. Как скоро это произойдет, зависит от темпов развития необходимых производственных процессов и информационных технологий, а также от того, будут ли созданы системы, в которых эти технические аспекты объединятся с гибкой, лояльной и заинтересованной рабочей силой.[23]

JIT II

Современные технологии JIT и логистические системы стали более интегрированными и комбинируются из различных вариантов логистических производственных концепций и распределительных систем, таких как системы, минимизирующие запасы в логистических каналах, логистические системы быстрого переключения, выравнивания уровня запасов, групповые технологии, превентивное гибкое автоматизированное производство, современные логистические системы всеобщего статистического контроля и управления циклами качества продукции и т. п. Поэтому в настоящее время такие технологии принято относить к новой версии концепции "точно в срок" - концепции JIT II.

Поначалу JIT-системы вызывали к себе враждебное отношение из-за нажима на поставщиков и предъявления к ним повышенных требований по качеству поставок. Система JITII разработана для достижения гармонии в отношениях обеих сторон. Основанная на совместном использовании информационных данных и, в первую очередь, самых свежих прогнозов продаж, система JITII опирается исключительно на доверие и взаимопонимание, поскольку только сообща компании могут разрешить серьезные расхождения в своих интересах.

Системой JITII называют систему JIT усовершенствованную фирмой BOSE (Фремингем, штат Массачусетс) производителем аудиосистем. Эта система подразумевает тесную связь продавца и покупателя и используется при закупках в промышленных масштабах. На практике вместо покупателя и продавца мы видим, что сотрудник фирмы-поставщика сидит в офисе своего клиента в отделе, занимающегося закупкой. Он уполномочен принимать заказы на закупки у клиента и размещать заказы, по сути, у самого себя. Сотрудник фирмы-поставщика, работающий на заводе, также уполномочен заниматься «совместной работой» там, где находится завод, посещая все совещания по проектированию и дизайну, затрагивающие сферу производства данной компании. Если такая совместная деятельность осуществляется правильно, то система JITII должна устранять излишки запасов продукции, которые бывают и у покупателя и у продавца, участвующих в совместной работе. Кроме того, покупатель и продавец могут более эффективно составлять перспективные планы. В сущности, компания BOSE пользуется знаниями и опытом персонала своих поставщиков для улучшения качества продукта и сокращения затрат. BOSECorporation имеет подобные отношения с несколькими фирмами, создавая стоимость с помощью подобного стратегического партнерства.[24]

Основной целью логистической концепции JIT II является максимальная интеграция всех логистических функций фирмы для минимизации уровня запасов в интегрированной логистической системе, обеспечение высокой надежности и уровня качества продукции и сервиса для максимального удовлетворения запросов потребителей. Системы, основанные на идеологии JIT II, используют гибкие производственные технологии выпуска небольших объемов готовой продукции группового ассортимента на базе раннего предсказания покупательского спроса.

3.2.Применение концепции JIT в России.

В современных условиях деятельность отечественных производителей должна быть ориентирована на выпуск высококачественной и конкурентоспособной продукции при максимальном снижении затрат на ее производство. Именно поэтому особую значимость приобретает использование передовых концепций, таких как Just-in-time.

Так же стоит отметить, что значительную долю оборотных средств российских предприятий 1990-х годов (иногда до 90 %), составляли дебиторская задолженность и запасы. Как было показано выше, система JIT позволяет избавиться от страховых запасов, иммобилизующих денежные средства предприятия. Высвобожденный из запасов капитал можно вложить в оборот.[25]

Итак, мы пришли к выводу, что эффективное управление запасами является важной и актуальной проблемой, как для России, так и для всего мира.

Не случайно среди первопроходцев JIT в США стали Ford, General Motors, Hewlett-Packard, Intel, Motorola и многие другие крупные производители. Именно внедрение JIT во многом позволило данным промышленным гигантам отстоять свои рыночные позиции.

Сферой применения Just in time могут быть предприятия малого и среднего размера, производство на которых осуществляется короткими циклами с небольшими объемами производимой продукции или крупные предприятия, производящие достаточно однородную продукцию (массовое производство). Так Just in time получила распространение на всех американских и западноевропейских корпорациях, действующих на остроконкурентных рынках. Это Mitsubishi, Volkswagen, Boeing и Nokia.[26]

JIT применяется также в транспортной логистике и в дистрибуции. Например, компания TNT logistics управляет процессом поставки комплектующих из американских подразделений BMW. В задачи компании входит контроль за своевременным поступлением на предприятие как различных изделий, так и необходимых товаросопроводительных документов.

Just in time становится популярным и в России, несмотря на трудности, обусловленные, в частности, отечественным менталитетом и отсутствием налаженной системы логистики. Ряд крупных российских компаний уже пытается внедрить у себя JIT. Например, КамАЗ, АВТОВАЗ и «Уралсвязьинформ». На Ульяновском автозаводе внедрение системы привело к экономии времени на 20%. В 2003 году пас также перестроил свое производство в соответствии с концепцией JIT.

Некоторые принципы JIT могут быть также применены при найме персонала. Такой метод эффективен для предприятий, чья специфика позволяет серьезно экономить ресурсы, нанимая временных работников точно в тот период, когда они необходимы (например, в период сезонного увеличения объемов работ), вместо того, чтобы содержать большой штат постоянных работников.

Just in Time применим даже в строительстве. Так, российско-чешская строительная компания «U-Group» предлагает свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

С мая 2003 года ОАО «Северсталь» начал осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу JIT, то есть по мере необходимости заказчика в том или ином материале. Кроме того, в России поставки по системе JIT осуществляет такая компания как Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей. Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра.

Система JIT в торговле предполагает, что товары поступают на полки «прямо с колес». К примеру, в Москве действует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Применение данного принципа позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента.

Однако, все равно сложно сказать, что концепция JIT получила широкого применение в России. Этому есть ряд объективных причин.

Первая причина - это нестабильность экономики, и в частности инфляции. У предприятий в этом случае предстоит выбор между дополнительными расходами на содержание запаса и избеганием расходов, связанных с закупками по повышенным ценам.

До настоящего времени многие российские предприятия склоняются к первому варианту - содержание дополнительного запаса. Это связано также и с тем, что реальная доходность (номинальная доходность - инфляция) у многих предприятий была отрицательной и высвобождение капитала из запасов для вложения в оборот было невыгодно.

Но стоит отметить, что в данный момент времени, эта проблема не является столь актуальной. Предприятия могут спрогнозировать инфляцию, спрогнозировать свои прибыли. Следовательно, предприятиям нужно избавляться от лишних запасов, в том числе с помощью внедрения JIT.

Вторая причина - неразвитость рыночной инфраструктуры. Как правило, при внедрении JIT, предприятие старается выбрать небольшое количество поставщиков, отличающихся высокой степенью надежности поставок, так как любой сбой в поставках может нарушить производственное расписание. О том, насколько важна надежность поставщиков, говорит тот факт, что американские и европейские производители смогли внедрить концепцию JIT только через 10-15 лет после японцев в основном

29-04-2015, 02:50