8. Плотность сцепления печатных проводников с основанием не менее 15 МПа.

9. Допустимый уровень рабочего напряжения не превышает Uраб - до 12 В.

10. Контактные площадки должны смачиваться припоем за 3-5 секунд и выдерживать не менее 3-х перепаек. После изготовления плата покрывается сплавом ПОСВ33.

Плата содержит 224 отверстий, из них 220 металлизированы. Изготавливается комбинированным позитивным методом. Диаметры отверстий с металлизацией 1.0 мм. Диаметры контактных площадок- не менее 2.0 мм. Толщина металлизации отверстий 20 мкм.

Плату необходимо изготовить из стеклотекстолита СФ-2-35 толщиной проводящего слоя 1,5±0,2 мм. Это достаточная толщина для придания печатной плате необходимой прочности.

Так как плата имеет малые размеры при относительно большом количестве деталей, то ее нужно делать двусторонней. Такая плата будет обладать повышенной надежностью, что является очень важным в медицинских приборах.

Отверстия под крепежные детали и для крепления Т1 сделать диаметром 4 мм.

7.2 Создание и редактирование ПП с помощью применяемого пакета сапр

Проект в САПР Р- CAD представляется в двух видах: в виде схемы электрической принципиальной и в виде печатной платы. В соответствии с этим в САПР Р- CAD имеются два графических редактора:

* схемный редактор, обеспечивающий создание принципиальной схемы:

* технологический редактор, предназначенный для редактирование топологии печатной платы.

Основой проекта является библиотека радиоэлементов. Технологический редактор использует технологическую библиотеку, определяющую так называемые “посадочные места” радиоэлементов для их установки на печатную плату.

Библиотечные элементы содержат как графическое описание, так и упаковочную информацию. Упаковочная информация представляет собой текстовое описание контактов и взаимные ссылки на нумерацию контактов символах схемной библиотеки и посадочных местах технологической библиотеки.

Создание библиотечных элементов является очень ответственным этапом, поскольку ошибки, внесенные с библиотечными элементами обычно трудно исправляются, а проект, построенный на неправильно созданных библиотечных элементах, подобен зданию, построенному из “кривых” кирпичей.

Первым этапом работы в технологическом образе проекта является размещение радиоэлементов на плате. Данный этап выполняется либо в автоматическом, либо в полуавтоматизированном вариантах. На заготовке печатной платы, содержащей контуры печатной платы и области запрета для размещения, устанавливаются радиоэлементы, а качество размещения оценивается по интегральному критерию оценки, учитывающему общую длину электрических связей и плотность электрических связей на печатной плате.

Этап создания топологии печатных проводников платы выполняется посредством автоматической трассировки соединений и/или при помощи интерактивной (полуавтоматической) прокладки трасс, которая выполняется в процессе редактирования топологии печатной платы.

Этап подготовки производства печатной платы включает в себя электрический и технологический контроль печатной платы, а также возможные внесения исправлений в готовый проект со стороны печатной платы. В результате внесенные изменения должны быть учтены в проекте.

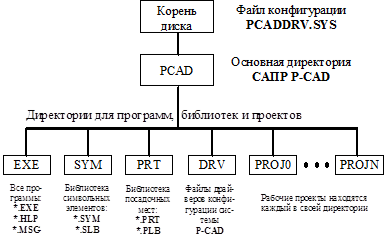

Пакет прикладных программP - CAD версии 8.5 (MasterDesigner) содержит в своем составе два графических редактора PC - CAPS и PC - CARDS , программу для автоматической трассировки соединений печатной платы PC - ROUTE и программы-утилиты, выполняющие служебные функции [23].

Рисунок 7.1- Размещение на диске программ и рабочих проектов САПР P - CAD 8.5

Управляющая оболочка PCAD _ EXE предназначена для интегрированного управления программами в САПР P - CAD 8.5 . Запуск управляющей оболочки осуществляется при помощи командного файла pcad . bat . В результате появится основной экран управляющей оболочки САПР P - CAD 8.5

Экран содержит список имен проектов (Design ), для каждого из проектов приводятся списки принципиальных схем (Schematic Sheet ) и печатных плат (PCB Layout )/

В верхней части экрана указаны заголовки пяти разделов: Design Manager -администратор системы, Schematic Tools - создание схемы электрической принципиальной, PCB Tools - проектирование топологии печатной платы, Library Manager - администратор библиотек и Interfaces - интерфейсы (связь) с другими программами и периферийным оборудованием.

Создание библиотеки радиоэлементов является первым шагом работы над новым проектом.

При создании библиотечных элементов надо пройти следующие этапы:

- создание схемного (символьного) образа элементов;

- создание посадочного места для радиоэлемента на печатной плате;

- создание взаимосвязи между схемными и технологическими библиотечными элементами;

- внесение библиотечных элементов в библиотеки;

- создание контактных площадок.

Условные графические обозначения (УГО) создаются в Library Manager /Symbol Editor .

Командой Environment /Change Units устанавливаем требуемую систему единиц. Командой View Layer устанавливаем необходимые слои в активном состоянии. Командой Draw рисуются контура элементов на слое GATE . В виде текста на УГО наносится функциональное обозначение элементов - Draw /Text . Затем обозначаются выводы компонента, компонент упаковывается и сохраняется.

В PCB Tools /PCB Editor строится печатная плата, а создание корпусов компонентов осуществляется в Library Manager /Part Editor .

В начале создания корпусов осуществляется подготовительная операция (установка системы единиц, шага координатной сетки, слоев). Рисуется контур корпуса командой Draw , затем ввод точек расположения выводов, текстов обозначений. Устанавливаем точку привязки и вводим информацию об упаковки. Сохраняется с расширением .prt.

Затем размещаем корпуса на печатной плате в PCBEditor.

Следующим действием осуществляется трассировка. Автоматическая трассировка соединений печатных плат осуществляется при помощи программы PC-ROUTE .

Входными данными для программы является файл проекта, в котором задано размещение элементов внутри конструктива печатной платы и заданы связи между элементами. Таким файлом является файл . PLC .

Выходными данными PC-ROUTE являются файлы:

-файл проекта, дополненный графической информацией о проложенных трассах печатных проводников, имеющий расширение PCB,

-файл сообщений, содержащий протокол трассировки.

Перед трассировкой необходимо указать границы области трассировки, а также границы областей, запретных для прокладки трасс печатных проводников.

Автоматическая трассировка запускается из PCB Tools Autoroter . Если требуется проверить или скорректировать стратегию трассировки то необходимо воспользоваться EDIT ROUTING STRATEGY .

Затем редактирование параметров описания контактных площадок в разделе Pad Discription , редактирование правил прокладки трасс . С помощью Pad / Pad CLEARANCE устанавливается расстояние между контактными площадками.

Когда все готово, PCAD может осуществить обмен данными с другими пакетами САПР.

Система прикладного компьютерного программирования AutoCAD предназначена для автоматизации чертежных работ. Она позволяет создавать любые чертежи, корректировать, компоновать [24].

Название от английского AutomatedComputerAidedDesign - автоматизированное компьютерное проектирование.

Основными функциями графического редактора системы являются:

Кроме этого Autocad имеет встроенный компелятор языка AutoLISP, который позволяет пользователю расширить возможности системы, а также средства разработки приложений на языке программирования SI.

Состав пакета меняется от версии к версии. В 12 версию включены следующие компоненты:

Для работы AutoCAD 12 и выше необходимы с IBM ПК 386-486 и т.д., а также операционная система MS-DOS, PS-DOS 5.0 и выше.

Структура каталогов при минимальной конфигурации выглядит следующим образом:

X:ACAD

В DRV хранятся драйверы устройств, в FONTS- хранятся шрифты, SUPPORT - хранятся файлы поддержки.

Главное меню состоит из следующих:

0 - возврат в графический редактор;

1 - показать текущую конфигурацию системы;

2 - разрешить детальную настройку устройств;

3 - настройка дисплея ( видеоадаптер );

4 - настройка дигитайзера ( мышь, цифровой планшет );

5 - настройка плоттера или принтера;

6 - настройка системной кансоли;

7 - настройка рабочих параметров.

В AutoCAD имеются чертежа-прототипы. Это некий шаблон чертежа , который копируется в создаваемый новый чертеж со значениями всех системных элементов. В системе координаты задаются условными единицами.

В AutoCAD , в отличии от многих графических редакторов, где рисунок сохраняют в виде растра , описывающего состояние каждого пиксела экрана, представляют чертеж и примитивы в виде векторов. Такое представление имеет важное преимущество , заключающееся в возможности масштабирования чертежа без искажения пропорции его элементов и с высокой точностью. Сам файл чертежа в таком формате занимает меньше места. Недостаток - сложность преобразования при сканировании чертежа.

8. анализ технологичности конструкции устройства

Проектирование технологического процесса сборки и монтажа радиоэлектронной аппаратуры начинается с тщательного изучения исходных данных (ТУ и технических требований, комплекта конструкторской документации, программы выпуска, условий запуска в производство). На данном этапе основным критерием, определяющим пригодность аппаратуры к промышленному выпуску, является технологичность конструкции.

Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий аналогичного назначения при обеспечении заданных показателей качества [25].

Оценка технологичности преследует цели:

-определение соответствия показателей технологичности нормативным значениям;

-выявление факторов, оказывающих наибольшее влияние на технологичность изделий;

-установление значимости этих факторов и степени их влияния на трудоемкость изготовления и технологическую себестоимость изделия.

Для оценки технологичности конструкции используются многочисленные показатели, которые делятся на качественные и количественные. К качественным относят взаимозаменяемость, регулируемость, контролепригодность и инструментальная доступность конструкции. Количественные показатели согласно ЕСТПП классифицируются на:

- базовые (исходные) показатели технологичности конструкций, регламентируемые отраслевыми стандартами;

- показатели технологичности конструкций, достигнутые при разработке изделий;

- показатели уровня технологичности конструкции, определяемые как отношение показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей.

Номенклатура показателей технологичности конструкций выбирается в зависимости от вида изделия, специфики и сложности конструкции, объема выпуска, типа производства и стадии разработки конструкторской документации.

Базовые показатели технологичности блоков РЭА установлены стандартом отраслевой системы технологической подготовки производства. Все блоки по технологичности делятся на 4 основные группы:

- электронные: логические и аналоговые блоки оперативной памяти, блоки автоматизированных систем управления и электронно-вычислительной техники, где число ИМС больше или равно числу ЭРЭ;

- радиотехнические: приемно-усилительные приборы и блоки, источники питания, генераторы сигналов, телевизионные блоки;

- электромеханические: механизмы привода, отсчетные устройства, кодовые преобразователи;

- коммутационные: соединительные, распределительные блоки, коммутаторы.

В данном дипломном проекте рассматривается радиотехнический блок. Для блока определяются 7 основных показателей технологичности (таблица 8.1), каждый из которых имеет свою весовую характеристику xi . Величина коэффициента весомости зависит от порядкового номера частного показателя в ранжированной последовательности и рассчитывается по формуле:

xi =q/2q -1 ,(8.1)

где q - порядковый номер ранжированной последовательности частных показателей.

Таблица 8.1

Показатели технологичности конструкции РЭС

| Порядковый номер (i) показателя | Показатели технологичности | Обозначение | Степень влияния, xi |

| 1 | Коэффициент автоматизации и механизации монтажа | КМ.М. | 1.0 |

| 2 | Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу | КМ.П.ИЭТ | 1.0 |

| 3 | Коэффициент освоенности деталей и сборочных единиц (ДСЕ) | КОСВ. | 0.8 |

| 4 | Коэффициент применения микросхем и микросборок | КМ.С. | 0.5 |

| 5 | Коэффициент повторяемости печатных плат | КПОВ.П.П. | 0.3 |

| 6 | Коэффициент применения типовых технологических процессов | КТ.П. | 0.2 |

| 7 | Коэффициент автоматизации и механизации регулировки и контроля | КА.Р.К.. | 0.1 |

Затем на основании расчета всех показателей вычисляют комплексный показатель технологичности:

К=SКi*xi /3,9,(8.2)

К=0,85

Коэффициент технологичности находится в пределах 0 < К < 1.

Коэффициент автоматизации и механизации монтажа:

КМ.М. =НМ.М /НМ ,(8.3)

КМ.М. =0,93

где НМ.М. - количество монтажных соединений ИЭТ, которые предусматривается осуществить автоматизированным и механизированным способом. Для блоков на печатных платах механизация относится к установке ИЭТ и последующей пайке волной припоя;

НМ - общее количество монтажных соединений. Для разъемов, реле, микросхем и ЭРЭ определяются по количеству выводов.

Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу:

КМ.П.ИЭТ =НМ.П.ИЭТ /НП.ИЭТ ,(8.4)

КМ.П.ИЭТ =0,86

где НМ.П.ИЭТ - количество ИЭТ в штуках, подготовка выводов которых осуществляется с помощью автоматов и полуавтоматов;

НП.ИЭТ - общее число ИЭТ, которые должны подготавливаться к монтажу в соответствии с требованиями конструкторской документации.

Коэффициент освоенности ДСЕ:

КОСВ =ДТ.З /ДТ ,(8.5)

КОСВ =0,89

где ДТ.З - количество типоразмеров заимствованных ДСЕ, ранее освоенных на предприятии;

ДТ - общее количество типоразмеров ДСЕ в РЭС.

Коэффициент применения микросхем и микросборок:

КМ.С. =КЭ.МС /(КЭ.МС +НИЭТ ),(8.6)

КМ.С. =0,89

где КЭ.МС - общее число дискретных элементов, замененных микросхемами;

НИЭТ - общее число ИЭТ, не вошедших в микросхемы. К ИЭТ относятся резисторы, конденсаторы, диоды, транзисторы, разъемы, реле и другие элементы.

Коэффициент повторяемости печатных плат:

КПОВ.ПП =1-ДТПП /ДПП ,(8.7)

КПОВ.ПП =0,5

где ДТПП – число типоразмеров печатных плат в РЭС;

ДПП - общее число печатных плат в РЭС.

Коэффициент применения типовых технологических процессов:

КТ.П. =(ДТ.П +ЕТ.П )/(Д+Е)(8.8)

КТ.П. =0,87

где ДТ.П и ЕТ.П - число деталей и сборочных единиц, изготавливаемых с применением типовых и групповых технологических процессов;

Д и Е - общее число деталей и сборочных единиц в РЭС, кроме крепежа (винтов, гаек, шайб).

Коэффициент автоматизации и механизации регулировки и контроля:

КА.Р.К =НА.Р.К /НР.К ,(8.9)

КА.Р.К =0,5

где НА.Р.К - число операций контроля и настройки, выполняемых на полуавтоматических и автоматических стендах;

НР.К - общее количество операций контроля и настройки. Две операции: визуальный контроль и электрический являются обязательными. Если в конструкции имеются регулировочные элементы, то количество операций регулировки увеличивается пропорционально числу этих элементов.

Выше были представлены численные значения, полученные с помощью прикладной программы RTF8 на ПЭВМ, рассчитывающей показатели технологичности конструкции для радиотехнических и электронных блоков, которые представлены в приложении Г данного дипломного проекта. В результате выполнения программы был получен следующий листинг:

Расчет показателей технологичности

Выполнен на основе отраслевого стандарта ОСТ 4Г0.091.219-81

Название изделия: физиотерапевтическое устройство на основе применения упругих волн

Тип аппаратуры: радиотехнический

ИСХОДНЫЕ ДАННЫЕ:

Количество автоматизированных монтажных соединений (шт.)....205

Общее количество монтажных соединений (шт.)…………...……..220

ИЭТ, подготавливаемые к монтажу механизированным способом..32

Общее количество ИЭТ (шт.)…………………………………………37

Количество типоразмеров заимствованных ДСЕ……………………24

Общее количество ДСЕ в РЭС………………………………………..27

Число элементов, замененных ИМС………………………………..300

Число элементов ИЭТ, не вошедших в ИМС………………………..37

Число типоразмеров печатных плат……………………………….….1

Общее число печатных плат………………………………………..….2

Количество примененных типовых техпроцессов……………….….13

Общее количество техпроцессов……………………………………..15

Число автоматических операций контроля и регулировки………….1

Общее число операций регулировки и контроля……………………..2

Заданный показатель технологичности: …………………….…….0,65

Таблица 8.2

Полученные данные

| Коэффициенты | Численные значения |

| Коэффициент автоматизации и механизации монтажа | 0,93 |

| Коэффициент автоматиз. подготовки ИЭТ к монтажу | 0,86 |

| коэффициент освоенности ДСЕ | 0,89 |

| Коэффициент применения микросхем и микросборок | 0,89 |

| коэффициент повторяемости печатных плат | 0,5 |

| Коэффициент применения типовых техпроцессов | 0,87 |

| Коэффициент автоматизации контроля и настройки | 0,5 |

| Показатель технологичности комплексный | 0,85 |

Вывод: поскольку Красч. >Кзад. (0,85>0,65), то конструкция изделия технологична, можно разрабатывать техпроцесс.

Для повышения технологичности конструкций необходимо выполнение следующих групп мероприятий:

- путем совершенствования конструкции блока: повышение унификации блока; расширение использования микросхем и микросборок; увеличение сборности конструкции; увеличение количества деталей, изготовленных прогрессивным методом, и уменьшение числа деталей, изготовленных точным способом; рациональная компоновка элементов на плате;

- совершенствованием технологии сборки: механизация подготовки элементов к монтажу путем использования автоматов, полуавтоматов; совершенствованием ТП монтажа; механизация операций контроля и настройки; применение прогрессивных методов формообразования деталей.

9. Разработка технологического процесса сборки устройства

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая характеризуется отсутствием разъемных и неразъемных соединений [25].

Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным или неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортировки и контроля;

- минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей.

Включение в схему сборочного состава характеристик сборки превращает ее в технологическую схему сборки.

На практике широко применяют два вида схем сборки: ІвеерногоІ типа и с базовой деталью.

Схема сборки с базовой деталью указывает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т.е. базовую деталь или сборочную единицу. В качестве базовой выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки. Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например: Сб.1-1,Сб.1-2 и т.д., а точек пересечения вспомогательной оси с главной - как Сб.1, С6.2 и т.д.

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника, в котором указывают позицию детали по спецификации к сборочному чертежу, ее наименование и обозначение согласно конструкторского документа, а также количество деталей, подаваемых на одну операцию сборки.

Для определения количества устанавливаемых ЭРЭ и ИМС на плату в ходе выполнения сборочных операций рассчитывается ритм сборки:

r = ФД /N, (9.1)

где ФД - действительный фонд рабочего времени за плановый период;

N - программа выпуска.

r=24,3 мин/шт.

Действительный фонд времени рассчитывается:

ФД =Др *S*m* Крег.пер ,(9.2)

где Др - количество рабочих дней в году, Др =250 дней;

S - число смен, S=1;

m - продолжительность рабочей смены, m=8 ч;

Крег.пер. - коэффициент, учитывающий время регламентированных перерывов в работе, Крег.пер. =0,94ё0,95.

ФД =250*1*8*0,95*60=114000 мин

Количество элементов, устанавливаемых по i-той операции, должно подчиняться условию

0,9<Тi /r<1.2, (9.3)

где Тi - трудоемкость i- й операции сборки.

Штучное время определяется:

ТШТ =ТОП *К*[1+ (К1+К2)/100, (9.4)

где ТОП - операционное время на выполнение операций для всего изделия;

К=1,0 - коэффициент учитывающий группу сложности изделий и всего устройства;

К1=7,6% - коэффициент учитывающий подготовительно- заключительное время, время обслуживания рабочих мест, время на личные нужды. Принимается в процентах от операционного времени;

К2 = 5% - коэффициент зависящий от условий работы, в данном случае простые и средние.

Результаты расчетов штучного времени сведены в таблицу 9.1.

Таблица 9.1

Результаты расчетов штучного времени

| № | Последовательность операций | Вариант 1 | Вариант 2 | ||||

| Оборудование и оснастка | Тшт | Ттпз | Оборудование и оснастка | Тшт | Ттпз | ||

| мин. | мин. | ||||||

| 010 | Подготовительная | - | - | - | - | - | - |

| 020 | Комплектовочная | - | - | - | - | - | - |

| 030 | Транспортировочная | - | - | 4 | - | - | 4 |

| 040 | Механосборочная | Приспособление БМ 769-1358 |

2,52 | 10 | Раcклепочник цеховой, ключ, отвёртка | 6,76 | - |

| 050 | Подготовка ЭРЭ к монтажу |

Полуавтомат ГГ-2420 |

0,81 | 20 | Приспособление | 5,0 | 10 |

| 060 | Установка микросхем на плату | Полуавтомат УР-10 |

0,84 | 20 | Стол монтажный СМ-3 Пинцет ГГ-7879-4215 |

10 | - |

| 070 | Установка ЭРЭ на плату | Полуавтомат ГГ-24-20, UNITRAPK-K -42 |

1,65 | 20 | Пинцет ГГ-7879-4215 | 2,8 | - |

| 080 | Пайка плат волной припоя | Линия пайки ЛПМ-500 | 1,54 | 50 | Установка пайки ПАП-300 |

1,8 | 50 |

| 090 | Установка транзисторов | Стол СМ-3 | 1,65 | 10 | Стол СМ-3, отвёртка | 3 | - |

100 110 |

Установка трансформаторов Очистка плат |

Стол СМ-3 УЗ ванна УЗВ-1.5 |

2,91 0,81 |

10 10 |

Стол СМ-3, отвёртка Ванна цеховая, щетка |

5,2 4,19 |

- - |

| 120 | Маркировка, Контроль |

Приспособление визуального контроля ГГ 63669�12 |

2,63 | 5 | Приспособление визуального контроля ГГ 63669�12 | 2,63 | 5 |

| Итого: | 15,4 | 159 | 41,4 | 69 | |||

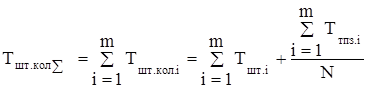

Для выбора подсчитаем штучно-калькуляционное время для каждого варианта по формуле:

,(9.5)

,(9.5)

где: Tшт.кол å - штучно-калькуляционное время i операции сборки;

Tшт. i - штучное время, затрачиваемое на i сборку;

Tтпз. i - подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска;

![]() - число операций

- число операций

8-09-2015, 23:13