СОДЕРЖАНИЕ

|

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ |

2 |

||

|

ВВЕДЕНИЕ |

3 |

||

|

1. |

ТЕПЛОТЕХНИЧЕСКИЕ РАСЧЕТЫ ЦЕМЕНТНОЙ ВРАЩАЮЩЕЙСЯ ПЕЧИ |

5 |

|

|

1.1 |

Расчет горения топлива |

5 |

|

|

1.2 |

Материальный баланс по сырью |

8 |

|

|

1.3 |

Теоретические затраты тепла на клинкерообразование |

9 |

|

|

1.4 |

Тепловой баланс печи и определение удельного расхода топлива на обжиг клинкера |

10 |

|

|

1.5 |

Материальный баланс установки |

14 |

|

|

1.6 |

Расчет производительности печи |

14 |

|

|

1.7 |

Выбор пылеосадительных устройств и дымососа |

15 |

|

|

1.8 |

Топливосжигающее устройство |

17 |

|

|

2. |

СПЕЦИАЛЬНЫЕ ТЕПЛОВЫЕ РАСЧЕТЫ |

18 |

|

|

2.1 |

Расчет размеров колосникового холодильника |

18 |

|

|

2.2 |

Подбор дутьевых вентиляторов для колосниковых холодильников и аппаратов для обеспыливания выбрасываемого воздуха |

24 |

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК |

27 |

||

|

ЗАКЛЮЧЕНИЕ |

28 |

||

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1. Тема курсового проекта: Вращающаяся печь 5x185м для обжига клинкер по мокрому способу. Топливо – газ тюменский.

2. Содержание проекта: а) расчеты горения топлива и печи по методическим указаниям, спец. расчет – колосниковый холодильник; б) графика – горячий конец печи с холодильником.

3. Особые дополнительные сведения:

Химический состав сырьевой смеси, %

|

ППП |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

прочее |

|

|

35,47 |

14,1 |

3,63 |

2,58 |

42,35 |

1,46 |

0,41 |

100,0 |

Минералогический состав клинкера, %

|

C3S |

C2S |

C3A |

C4AF |

прочее |

|

|

55 |

22 |

8 |

12 |

3 |

100 |

Влажность шлама W=36 %

4. При расчете горения топлива принять: WP=1%; подогрева воздуха 600 OC.

5. Тепловой баланс установки составлять без холодильника, принимая температуры:

окружающей среды 10 OC

клинкера из печи 1100 OC

воздуха из холодильника 500 OC

(весь воздух через холодильник)

отходящих газов 200 OC

потери в окружающую среду 13 OC

ВВЕДЕНИЕ

Цементный клинкер получают в основном из мокрых сырьевых смесей (шламов) с влажностью от 30% до 50% во вращающихся печах, не имеющих запечных теплоутилизаторов. К преимуществам мокрого способа обжига относятся простота приготовления сырьевой смеси, легкость достижения однородности ее состава, сравнительно небольшие энергозатраты и достаточно гигиенические условия труда (отсутствие запыленности). Недостатком мокрого способа является повышенный расход топлива.

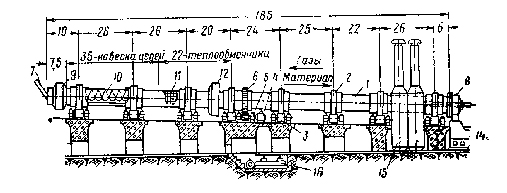

Вращающаяся печь диаметром 5 м и длиной 185 м конструкции УЗТМ (рис.), состоит из цилиндрического корпуса 1, опирающегося через бандажи 2 на опорные ролики 3. Корпус имеет уклон 3,5—4% и вращается со скоростью 0,5—1,2 об/мин. Привод печи двойной и состоит из двух электродвигателей 4, двух редукторов 5, двух подвенцовых шестерен и одного венцового колеса 6.

В середине печи, на одной из ее опор, устанавливается пара роликов (горизонтально) для контроля за смещением печи вдоль оси (вниз или вверх). Вспомогательный привод включается в работу при ремонтах печи, в период розжига и остановки, когда печь должна вращаться медленно. Шлам подается в питательную трубу 7 при помощи ковшовых или объемных дозаторов, находящихся у холодного конца печи. Со стороны головки 8 в печь подается топливо и воздух; в результате сгорания топлива получаются горячие газы, поток которых направлен от горячего конца печи к холодному—навстречу движущемуся материалу. Для улучшения теплопередачи и обеспыливания газов внутри печи в холодном ее конце размещается цепной фильтр-подогреватель 9, создается цепная завеса 10 и устанавливаются теплообменники 11. Пыль, уловленная за печью в результате газоочистки, возвращается обратно в печь. Она транспортируется пневмонасосом в бункер, а из него при помощи периферийного загружателя 12 направляется в полую часть печи, расположенную рядом с цепной завесой со стороны горячего конца. Клинкер охлаждается в колосниково-переталкивающем холодильнике 14. На печах длиной 185 м корпус в зоне спекания оборудован установкой для водяного охлаждения 15 и центральной системой смазки 16.

ТЕПЛОТЕХНИЧЕСКИЕ РАСЧЕТЫ ЦЕМЕНТНОЙ ВРАЩАЮЩЕЙСЯ ПЕЧИ

1.1 Расчет горения топлива.

В справочнике находим состав заданного вида топлива на горючую массу и влажность рабочей массы топлива (WP).

Топливо – природный газ Тюменское месторождение.

Состав сухого газа, %

|

CH4с |

C2H6с |

C3H8с |

C4H10с |

C5H12с |

N2с |

|

|

95,9 |

1,9 |

0,5 |

0,3 |

0,1 |

1,3 |

100 |

Сухое газообразное топливо пересчитывают на влажный газ, который подлежит сжиганию. Принимаем содержание влаги 1%.

Пересчитываем состав сухого газа на влажный рабочий газ:

CH4вл= CH4с ((100-Н2О) / 100)=95,9 ((100-1) / 100)=94,94 %

Другие составляющие остаются без изменений.

Состав влажного рабочего газа, %

|

CH4вл |

C2H6вл |

C3H8вл |

C4H10вл |

C5H12вл |

N2вл |

Н2О |

|

|

94,9 |

1,9 |

0,5 |

0,3 |

0,1 |

1,3 |

1 |

100 |

Газ сжигается с коэффициентом расхода воздуха =1,05. Воздух, идущий для горения, подогревается до 600оС. Для газообразного топлива теплота сгорания определяется как сумма произведений тепловых эффектов составляющих горючих газов на их количество:

Qнр = 358,3*CH4вл + 634*C2H6вл + 907,5*C3H8вл + 1179,8*C4H10вл + 1452,5*C5H12вл

Qнр = 358,3*94,9 + 634*1,9 + 907,5*0,5 + 1179,8*0,3 + 1452,5*0,1 = 36160 [кДж/м3]

Определяем расход воздуха на горение. В расчетах принимают следующий состав воздуха: N2 – 79,0% O2 – 21,0%.

Находим теоретически необходимый расход воздуха для горения природного газа:

Lо = 0,0476 (2*CH4вл + 3,5*C2H6вл + 5*C3H8вл + 6,5*C4H10вл + 8*C5H12вл) =

= 0,0476 (2*94,9 + 3,5*1,9 + 5*0,5 + 6,5*0,3 + 8*0,1) = 9,6 [м3/м3]

Принимаем влагосодержание воздуха d=10 [г/(кг сух.воз.)] и находим теоретически необходимое количество атмосферного воздуха с учетом его влажности:

Lо’ = (1 + 0,0016*d) Lо = 1,016*9,6 = 9,75 [м3/м3]

Действительное количество воздуха при коэффициенте расхода =1,05:

L= *Lо = 1,05*9,6 = 10,08 [м3/м3]

Действительный расход атмосферного воздуха при его влагосодержании d составит:

L‘ = (1 + 0,0016*d) L = 1,016*10,08 = 10,24 [м3/м3]

Определяем объем продуктов горения:

VCO2т = 0.01(CH4 + 2*C2H6 + 3*C3H8 + 4*C4H10 + 5*C5H12) =

= 0,01(94,9 + 2*1,9 + 3*0,5 + 4*0,3 + 5*0,1) = 1,019 [м3/м3]

VH2Oт = 0.01(2*CH4 + 3*C2H6 + 4*C3H8 + 5*C4H10 + 6*C5H12 + H2O + 0.16*d*L) =

= 0,01(2*94,9+3*1,9+4*0,5 + 5*0,3 + 6*0,1 +1+ 0,16*10*10,08) = 2,157 [м3/м3]

VO2т = 0.21( - 1)Lо = 0,21(1,05 – 1)9,6 = 0,1 [м3/м3]

VN2т = 0.01*N2 + 0.79*L = 0,01*1,3 + 0,79*10,08 = 7,976 [м3/м3]

Общее количество продуктов горения:

Vт = 1,019 + 2,157 + 0,1 + 7,976 = 11,252 [м3/м3]

Процентный состав продуктов горения:

CO2 = (VCO2т *100) / Vт = (1,019*100) / 11,252 = 9,06 %

H2O = 19,17 %

O2 = 0,89 %

N2 = 70,88 %

Материальный баланс горения:

|

приход |

кг |

расход |

кг |

Природный газCH4 = 94,9*0,717 C2H6 = 1,9*1,359 C3H8 = 0,5*2,02 C4H10 = 0,3*2,84 C5H12 = 0,1*3,218 N2 = 1,3*1,251 H2O = 1*0,804 ВоздухO2 = 10,08*0,21*1,429*100 N2 = 10,08*0,79*1,251*100 H2O = 0,16*10*10,08*0,804 |

68.04 2.58 1.01 0.852 0.322 1.626 0.804 302,49 996,2 12,97 |

Продукты горенияCO2 = 1,977*100*1,019 H2O = 0,804*100*2,157 N2 = 1,251*100*7,976 O2 = 1,429*100*0,1 |

201,46 173,42 997,8 14,29 |

Всего |

1386,89 |

ВсегоНевязка |

1386,97 0,08 0,006% |

Определяем теоретическую температуру горения. Для этого находим теплосодержание продуктов горения с учетом подогрева воздуха до 600оС при =1,05.

По i–t диаграмме находим теплоту нагрева атмосферного воздуха iвоз.=840[кДж/м3]

iобщ.=(Qнр/Vт)+(L‘ * iвоз./Vт) = (36160/11,252)+(10,24*840/11,252)=3978 [кДж/м3]

По i – t диаграмме находим теоретическую температуру горения при =1,05 : tтеор. = 2200 оС.

Определяем действительную температуру горения при n = 0,8.

Расчетное теплосодержание составит:

iобщ.‘ = iобщ.*n = 3978*0,8 = 3182 [кДж/м3]

По i – t диаграмме находим действительную температуру горения при =1,05 : tд. = 1900оС.

Определим плотность продуктов горения топлива:

= (1,019*1,977 + 2,157*0,804 + 0,1*1,429 + 7,976*1,251) / 11,252 = 1,233 [кг/м3]

1.2 Материальный баланс по сырью

Расход топлива определяют по формуле:

б = q / Qнр

где q – предварительный расход тепла для данного вида печи (6500 кДж/кг)

б – удельный расход топлива м3/кг

б = 6500 / 36160 = 0,18 кг/кг кл.

Теоретический расход сухого сырья на 1 кг клинкера составит:

Мтс = 100 / (100 – П.П.П.) = 100 / (100 – 35,47) = 1,55 кг/кг кл.

Практический расход сухого сырья составит:

Мпс = Мтс (100 / 99,9) = 1,55 (100 / 99,9) = 1,552 кг/кг кл.

Расход влажного сырья составит:

Мпw = Мпс (100 / (100 – W))

Мпw = 1,552(100 / (100 – 36)) = 2,425 кг/кг кл.

Общее количество уноса материала из печи составит:

Мун. = n* Мпс

где n – доля уносимого сырья 2-4%

Мун. = 0,03*1,552 = 0,047 кг/кг кл.

Количество возвратного уноса составит:

Мун.в = ((n – 0,1)Мпс) / 100 кг/кг кл.

Мун.в = ((3 – 0,1)1,552) / 100 = 0,045 кг/кг кл.

По данным химического состава шихты находим содержание в ней карбонатов и углекислоты, % :

CaCO3 = (CaO*100) / 56 MgCO3 = (MgO*84.3) / 40.3

CO2 = (CaO*44) / 56 + (MgO*44) / 40.3

где цифровые величины соответствуют молекулярным массам химических

соединений.

CaCO3 = (42,35*100) / 56 = 75,63 %

MgCO3 = (1,46*84,3) / 40,3 = 3,05 %

CO2 = (42,35*44) / 56 + (1,46*44) / 40,3 = 34,87 %

Количество гидратной воды в сырьевой смеси:

Н2О = П.П.П. - CO2

Н2О = 35,47 – 34,87 = 0,6 %

Материальный баланс по сырью:

|

приход |

кг |

расход |

кг |

|

Сырьевая смесь Мпw Возврат Мун.в |

2,425 0,045 |

Клинкер Общий унос Мун Выделившиеся из сырья газы: - углекислый МСО2=(Мтс*СО2)/100 МСО2=(1,55*34,87)/100 - гидратная Н2О МН2О=(Мтс*Н2О)/100 МН2О=(1,55*0,6)/100 - физическая Н2О Мw= Мпw - Мпс Мw = 2,425 – 1,552 |

1 0,047 0,54 0,01 0,873 |

Всего |

2,47 |

Всего |

2,47 |

1.3 Теоретические затраты тепла на

клинкеробразование

Эти затраты слагаются из теплоты эндотермических реакций разложения исходных сырьевых материалов при нагревании и экзотермических реакций образования клинкерных минералов при обжиге. Применительно к сырьевой смеси из природных глинистых и карбонатных материалов теоретический эффект клинкеробразования вычисляют по следующим затратам:

1. Расход тепла на дегидратацию глинистых материалов:

q1 = МН2О*6886

где 6886 тепловой эффект реакции , кДж/кг кл.

q1 = 0,01*6886 = 68,86 кДж/кг кл.

2. Расход тепла на декарбонизацию:

q2 = MCaCO3 *1680 + MMgCO3 *816

MCaCO3 = (Мтс * CaCO3) / 100 = (1,55 * 75,63) / 100 = 1,172 кг/кг кл.

MMgCO3 = (Мтс * MgCO3) / 100 = (1,55 * 3,05) / 100 = 0,047 кг/кг кл.

q2 = 1,172 *1680 + 0,047 *816 = 2007,31 кДж/кг кл.

3. Расход тепла на образование жидкой фазы (поскольку в химическом составе сырьевой смеси содержится Fe2O, то жидкая фаза железистая и расход тепла на её образование 200 кДж/кг кл.):

q3 = 200 кДж/кг кл.

4. Приход тепла от образования клинкерных минералов:

q4 = (C3S*528 + C2S*716 + C3A*61 + C4AF*109) / 100

q4 = (55*528 + 22*716 + 8*61 + 12*109) / 100 = 465,88 кДж/кг кл.

Теоретическое тепло реакции клинкеробразования равно:

qт = q1 + q2 + q3 - q4 = 68,86 + 2007,31 + 200 – 465,88 = 1810,29 кДж/кг кл.

1.4 Тепловой баланс печи и определение удельного

расхода топлива на обжиг клинкера

Приход тепла:

1. Химическое тепло от сгорания топлива:

qx = Qнр * б

qx = 36160 * б кДж/кг

2. Физическое тепло топлива:

qф = б * iт

где iт – энтальпия топлива в интервале от 0оС до tт (принимаем tт=10 оС)

qф = 12 * б кДж/кг

3. Физическое тепло сырья:

qфс = Мпс * iс + Мw * iw

где iс – энтальпия сырьевой смеси, кДж/кг

iw – энтальпия воды , кДж/кг

Мw – влажность сырьевой смеси, кг/кг кл.

qфс = 1,552 * 8,8 + 0,873 * 41,9 = 50,24 кДж/кг

4. Физическое тепло воздуха:

qфв = б(Ln * in + Lвт * iвт)

где Ln и Lвт – количество первичного и вторичного воздуха , м3/кг

in и iвт – энтальпия первичного и вторичного воздуха кДж/м3

qфв = б(0 * 0 + 10,08 * 671,2) = 6765,7 * б кДж/кг

Всего приход тепла:

б(Qнр + iт + Ln*in + Lвт*iвт) + (Мпс * iс + Мw * iw)

36160*б + 12*б + 50,24 + 6765,7*б = 42925,7*б + 50,24

Расход тепла:

1. Теоретическое тепло реакции клинкеробразования:

qт = 1810,29 кДж/кг кл.

2. Тепло испарения физической воды:

qисп = Мw * qисп = 0,873 * 2491 = 2174,64 кДж/кг кл.

где qисп – тепло на испарение 1 кг физической воды, равное 2491 кДж/кг кл.

3. Тепло, теряемое с клинкером, покидающим печь:

qк = 1 * iк = 1 * 1114,3 = 1114,3 кДж/кг кл.

где iк – энтальпия клинкера при температуре выхода его из печи, кДж/кг кл.

4. Тепло с отходящими газами:

qотхг = VCO2 * i CO2 + VH2O * i H2O + VN2 * i N2 + VO2 * i O2

VCO2= VCO2т * б + МCO2 / CO2 = 1,019 * б + 0,54 / 1,977 = 1,019 * б + 0,27 м3/кг кл.

VH2O=VH2Oт*б+(МH2O+Мw)/H2O=2,157*б+(0,01+0,873)/0,804=2,156*б+1,1 м3/кг кл.

V N2 = V N2т * б = 7,976 * б м3/кг кл.

V O2 = V O2т * б = 0,1 * б м3/кг кл.

qотхг =(1,019*б+0,27)*357,6 + (2,157*б+1,1)*304,4 + 7,976*б*260 + 0,1* б* 267,1=

= 3094,76*б + 458,1 кДж/кг кл.

5. Тепло, теряемое с безвозвратным уносом:

qун = Мун * iун = 0,047 * 185,9 = 8,74 кДж/кг кл.

где iун – энтальпия сырьевой смеси, уносимой из печи, кДж/кг кл.

6. Потери в окружающую среду через футеровку печи:

qп = к‘ * Qнр * б = 0,13 * 36160 * б = 4700,8 * б кДж/кг кл.

где к‘ – принимаем для длинных печей без холодильника 0,13

7. Потери тепла от механического и химического недожога топлива:

qн = к‘‘ * Qнр * б = 0,005 * 36160 * б = 180,8 * б кДж/кг кл.

где к‘‘ – принимаем для газообразного топлива 0,005

Всего расход тепла:

1810,29+2174,64+1114,3+3094,76*б+458,1+8,74+4700,8*б+180,8*б=

= 5566,07 + 7976,36*б

Приравнивая приход расходу, определяем удельный расход топлива:

42925,7*б + 50,24 = 7976,36*б + 5566,07

б = 5515,83 / 34949,34 = 0,158 м3/кг кл.

Удельный расход тепла на обжиг клинкера:

qх = Qнр * б = 36160 * 0,158 = 5713,28 кДж/кг кл.

Подставляя значение б = 0,158 м3/кг кл. в соответствующие уравнения статей баланса, вычисляем их величины и сводим в таблицу.

Тепловой баланс установки на 1кг клинкера:

Статьи баланса |

кДж/кг кл. |

% |

|

Приход тепла:

2. Физическое тепло топлива (qф) 3. Физическое тепло сырья (qфс) 4. Физическое тепло воздуха (qфв) |

5713,28 1,896 50,24 1069 |

83,60 0,03 0,74 15,64 |

|

Всего |

6834,416 |

100 |

|

Расход тепла: 1. Теоретическое тепло реакции клинкеробразования (qт) 2. Тепло испарения физической воды (qисп) 3. Тепло, теряемое с клинкером, покидающим печь (qк) 4. Тепло с отходящими газами (qотхг) 5. Тепло, теряемое с безвозвратным уносом (qун) 6. Потери в окружающую среду через футеровку печи (qп) 7. Потери тепла от механического и химического недожога топлива (qн) |

1810,29 2174,64 1114,3 947,07 8,74 742,7 28,57 |

26,49 31,82 16,30 13,86 0,13 10,87 0,42 |

|

Всего Невязка |

6826,31 8,106 |

99,88 0,12 |

Технологический КПД печи:

тех = (qт / qx) * 100% = (1810,29 / 5713,28) * 100% = 31,7 %

Тепловой КПД печи:

теп = ((qт + qисп) / qx ) * 100% = ((1810,29 + 2174,64) / 5713,28) * 100% = 69,8 %

1.5 Материальный баланс установки

Материальный баланс установки составляют на 1кг клинкера, данные из материальных балансов топлива и сырья.

Материальный баланс установки:

Статьи баланса |

кг |

% |

|

Приход материалов: 1. Сырьевая смесь - Мпw 2. Топливо - б 3. Воздух - б * L * в |

2,425 0,158 2,06 |

52,23 3,40 44,37 |

|

Всего |

4,643 |

100 |

|

Расход материалов: 1. Клинкер - Мк 2. Безвозвратный унос сырья - Мпс- Мтс 3. Углекислота сырья - МСО2 4. Влага сырья - МН2О+Мw 5. Отходящие газы от сгорания топлива - б * Vт * 0 |

1 0,002 0,54 0,883 2,192 |

21,54 0,04 11,63 19,02 47,21 |

|

Всего Невязка |

4,617 0,026 |

99,44 0,56 |

1.6 Расчет производительности печи

Часовую производительность длинных печей мокрого способа производства определяют по уравнению:

П = (5,25 * n * D1,5 * L * tун0,25) / (1 + (W – 35) * 1,6 / 100) кг/ч

где tун – температура отходящих газов, оС

W – влажность шлама, %

n – коэффициент, равный отношению полной поверхности теплообмена к

внутренней поверхности футеровки

Для вычисления n определяют общую поверхность футеровки печи (Fф), цепей (Fц) и теплообменника (Fт).

Длину цепной зоны вычисляют по формуле:

Lц = 0,07 * L * (0,1 * L / D – 1) = 0,07 * 185 * (0,1 * 185 / 4,6 – 1) = 39,1 м

Fц = * D * Lц * 3,5 = 3,14 * 4,6 * 39,1 * 3,5 = 1976 м2

Fт = 4 * D * Lт * 1,1 = 4 * 4,6 * 15 * 1,1 = 304 м2

Fф = * D * L = 3,14 * 4,6 * 185 = 2672 м2

n = (Fц + Fт + Fф) / Fф = (1976 + 304 + 2672) / 2672 = 1,85

Производительность печи составит:

П = (5,25 * 1,85 * 4,61,5 * 185 * 2000,25) / (1 + (36 - 35) * 1,6 / 100) = 65615 кг/ч

Принимаем производительность рассчитываемой печи 66 т/ч.

Выбор пылеосадительных устройств и дымососа

Определим выход газов на 1кг клинкера при н.у., используя данные статьи 4 в расходной части теплового баланса. Он составит:

Vотхг = VCO2 * VH2O * V N2 * V O2 м3/кг кл.

Vотхг = 0,431 + 1,441 + 1,26 + 0,016 = 3,148 м3/кг кл.

Определим плотность отходящих газов:

t = * (273 / (273 + tун)) кг/м3

где t – плотность отходящих газов, кг/м3

- плотность отходящих газов при н.у., кг/м3

tун – температура отходящих газов, оС

t = * (273 / (273 + 200)) = 0,712 кг/м3

Часовой выход отходящих газов составит:

Vотх = Vотхг * П * К * (1 + tун / 273) м3/ч

где К – коэффициент учитывающий подсос воздуха в установку перед

пылеулавливающими устройствами

Vотх = 3,148 * 66000 * 1,4 * (1 + 200 / 273) = 503971 м3/ч

Определим концентрацию пыли в газах на выходе из печи:

1 = (Мун * П * 1000) / Vотх г/м3

где Мун – общее количества уноса материала из печи, кг/кг кл.

П – производительность печи, кг/ч

29-04-2015, 04:01