МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЯЗАНСКАЯ ГОСУДАРСТВЕННАЯ РАДИОТЕХНИЧЕСКАЯ

АКАДЕМИЯ

Кафедра технологии РЭА

Пояснительная записка к курсовому проекту

по курсу "Технология машиностроительного производства"

на тему "Разработка технологического процесса изготовления детали

экран РГРА 745 561.002"

Проект выполнила

студентка гр. 070 А. А. Болтукова

Руководитель проекта

С. А. Лобанов

Рязань 200

3

Задание

Чертеж детали

Содержание

Задание………………………………………………………………………………………………………………..2

Чертеж детали………………………………………………………………………………………………………..3

Содержание…………………………………………………………………………………………………………..4

Введение………………………………………………………………………………………………………………5

1.Проектирование технологического процесса с использованием типового……………….……..……..6

1.1 Анализ исходных данных…………………………………………………………………………...…….6

1.2 Определение конструкторско-технологического кода детали……………………………………..7

2. Оценка показателя технологичности конструкции детали………………………………………………8

3. Выбор метода изготовления детали………………………………………………………………………...9

4. Выбор заготовок и технологических баз…………………………………………………………………..10

5. Назначение режимов обработки…………………………………………………………………………....12

6. Выбор технологической оснастки…………………………………………………………………………..13

7. Техническое нормирование………………………………………………………………………………….14

7.1 Раскрой на гильотинных ножницах……………………………………………………………………14

7.2 Холодная штамповка…………………………………………………………………………………….15

8. Определение типа производства…………………………………………………………………………...17

9. Технико-экономические показатели разработанного технологического процесса………………...18

10. Расчет размера партии деталей, заготовок………………………………………………………………21

11. Рекомендации по наладке ножниц…………………………………………………………………………22

12. Мероприятия по безопасности труда………………………………………………………………………23

13. Заключение……………………………………………………………………………………………………..24

14. Библиографический список………………………………………………………………………………….25

Приложение 1………………………………………………………………………………………………..…26

Приложение 2………………………………………………………………………………………………..…27

Приложение 3………………………………………………………………………………………………..…28

Приложение 4………………………………………………………………………………………………..…29

Введение

В настоящее время в нашей стране сложилась такая ситуация, что развитие промышленности является самой приоритетной из всех поставленных задач. Для того, чтобы Россия заняла прочное место среди ведущих мировых держав, в ней должна существовать развитая сфера промышленного производства, которая должна основываться не только на восстановлении основанных в советский период заводов, но и на новых, более современно оборудованных, предприятиях.

Одним из важнейших шагов на пути к экономическому процветанию является подготовка специалистов, которые имели бы не строго ограниченные рамками своей профессии знания, а могли комплексно оценить выполняемую ими работу и ее результат. Такими специалистами являются инженеры-экономисты, разбирающиеся не только во всех тонкостях экономических аспектов функционирования предприятия, но и в сущности производственного процесса, который и обуславливает это функционирование.

Целью данного курсового проекта является ознакомление непосредственно с процессом производства, а также оценка и сравнение его эффективности не только с экономической, но и с технологической точек зрения.

Производство изделия, его сущность и методы оказывают наиболее весомое влияние на технологические, эксплуатационные, эргономические, эстетические и, конечно, функциональные характеристики этой продукции, а, следовательно, на его себестоимость, от которой в прямой зависимости находятся цена изделия, спрос на него со стороны пользователей, объемы продаж, прибыль от реализации, а, следовательно, все экономические показатели, которые и определяют финансовую устойчивость предприятия, его рентабельность, долю рынка и т.д. Таким образом, то, как изготовляется продукция, оказывает влияние на весь жизненный цикл товара.

Сегодня, когда конкурентный рынок вынуждает производителей переходить к наиболее качественным и дешевым продуктам, особенно важно оценить все аспекты производства, распространения и потребления изделия еще на стадии его разработки, чтобы избежать неэффективного использования ресурсов предприятия. Это помогает также в совершенствовании технологических процессов, которые разрабатываются часто не только исходя из потребностей рынка в изготовлении новый продукции, но и принимая во внимание стремление производителей к более дешевому и быстрому способу получения уже существующей продукции, что сокращает производственный цикл, уменьшает величину связанных в производстве оборотных средств, а, следовательно, стимулирует рост инвестиций в новые проекты.

Итак, проектирование технологического процесса является важнейшим этапом производства продукции, который влияет на весь жизненный цикл товара и способен стать определяющим при принятии решения о производстве того или иного продукта.

1. Проектирование технологического процесса

с использованием типового

Технологический процесс - главная часть производственного процесса, включающая действия по изменению размеров, формы, свойств и качества поверхностей детали, их взаимного расположению с целью получения нужного изделия. [4]

Типовой технологический процесс является унифицированным для наиболее типичных деталей, обладающих сходными технико-конструктивными параметрами. Инженерами высокого класса разрабатывается технологический процесс для типовых деталей, а затем, с их помощью, составляют рабочие технологические процессы для конкретной детали. Использование типового технологического процесса позволяет упростить разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства.

Разработка технологического процесса включает в себя следующие этапы [7]:

- определение технологической классификационной группы детали;

- выбор по коду типового технологического процесса (выбор метода получения детали);

- выбор заготовок и технологических баз;

- уточнение состава и последовательности операций;

- уточнение выбранных средств технологического оснащения.

1.1 Анализ исходных данных

Для определения технологической классификационной группы детали необходимо изучить исходные данные, в которых содержится информация о детали и располагаемом для ее изготовлению оборудовании.

Исходные данные содержат:

· чертеж детали

· сборочный чертеж штампа

· спецификация

В результате изучения этих данных, получаем:

Деталь - экран - представляет собой плоскую деталь с конструкторским кодом:

РГРА. 755561.002.

Материал: Сталь 10 ГОСТ 914- 56 - качественная низкоуглеродистая сталь с содержанием углерода 0,2 %. Этот сплав хорошо сваривается и обрабатывается резанием, а также давлением в холодном состоянии. Эти свойства доказывают целесообразность использования холодной штамповки для изготовления этой детали.

Сортамент: лист толщиной 1 мм. Из данного материала обычно изготавливают горячекатаные листы.

![]()

Шероховатость: для всей поверхности детали высота неровностей профиля по десяти точкам Rz =40 мкм, среднеарифметическое отклонение профиля Ra =10 мкм. Класс шероховатости 4. Поверхность детали образуется без удаления верхнего слоя.

Степень точности: наибольший квалитет 8

Технологический процесс: в данном случае наиболее целесообразно применять холодную штамповку.

Холодная штамповка - это процесс формообразования поковок или готовых изделий в штампах при комнатной температуре.

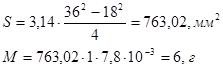

Масса детали:

M = S*H*r, где S – площадь детали, мм2 ; H – толщина, мм; r - плотность, г/мм3

Штамп последовательный

Штамп - деформирующий инструмент, под воздействием которого материал или заготовка приобретает форму и размеры, соответствующие поверхности или контуру этого инструмента [1, с. 202]. Основными элементами штампа являются пуансон и матрица.

Конструкция данного штампа включает пуансон для пробивки отверстия диаметром 18 мм, а также пуансон для вырубки наружного контура детали.

Этот штамп является последовательным многооперационным штампом, который предназначен для штамповки деталей из листового материала. Изготовление заготовки проходит в 2 этапа: сначала пробиваются отверстие диаметром 18 мм, затем получение наружного контура детали.

1.2 Определение конструкторско-технологического кода детали

При нахождении технологической классификационной группы детали необходимо к уже имеющемуся конструкторскому коду детали добавить технологический код детали.

Для определения технологического кода детали по имеющимся данным определим ряд признаков, а затем найдем их код по "Конструкторско-технологическому классификатору деталей" [3]:

Таблица 1.

| № | Признак | Значение | Код |

| 1 | Метод изготовления | Холодная штамповка | 5 |

| 2 | Вид материала | Углеродистая сталь | У |

| 3 | Объемно-габаритные характеристики | Толщина 1 мм | 6 |

| 4 | Вид дополнительной обработки | С заданной шероховатостью | 1 |

| 5 | Уточнение вида дополнит. обработки | галтовка | 1 |

| 6 | Вид контролируемых параметров | Шероховатость, точность | М |

| 7 | Количество исполнительных размеров | 3 | 1 |

| 8 | Количество констр. элементов, получаемых дополнит. Обработкой | 1 | 1 |

| 9 | Количество типоразмеров | 4 | 2 |

| 10 | Сортамент материала | лист горячекатаный | 5 |

| 11 | Марка материала | Сталь 10КП лист 1,0-II-H ГОСТ 914-56 | Д |

| 12 | Масса | 6 г | 4 |

| 13 | Точность | квалитет-8, Rz=40, Ra=10 | П |

| 14 | Система простановка размеров | прямоугольная система координат последовательно от одной базы |

3 |

Таким образом, полный конструкторско-технологический код детали имеет вид:

РГРА. 745561.002 5У611М.1125Д4П3

2. Оценка показателя технологичности конструкции детали

Технологичность - это свойство конструкции изделия, обеспечивающее возможность его выпуска с наименьшими затратами времени, труда и материальных средств при сохранении заданных потребительных качеств [4].

Значение показателя технологичности определяется как комплексное через значения частных показателей в соответствии с ОСТ 107.15.2011-91 [7, с.4] по формуле:

![]()

ki - нормированное значение частного показателя технологичности детали

Конструкция детали является технологичной, если рассчитанное значение показателя технологичности не меньше его нормативного значения. В противном случае конструкция детали должна быть доработана конструктором.

Оценка технологичности детали 5У611М.1125Д4П3

Таблица 2

| Наименование и обозначение частного показателя технологичности | Наименование классификационного признака | Код градации признака | Нормированное значение показателя технологичности |

| Показатель прогрессивности формообразования Кф | Технологический метод получения, определяющий конфигурацию (1-й разряд технологического кода) | 5 | 0,99 |

| Показатель многономенклатурности видов обработки Ко | Вид дополнительной обработки (4-й разряд технологического кода) | 1 | 0,98 |

| Показатель многономенклатурности видов контроля Кк | Вид контролируемых параметров (6-й разряд технологического кода) | М | 0,99 |

| Показатель унификации конструктивных элементов Ку | Количество типоразмеров конструктивных элементов (9-й разряд технологического кода) | 2 | 0,99 |

| Показатель точности обработки Кт | Точность обработки (13-й разряд технологического кода) | П | 0,96 |

| Показатель рациональности размерных баз Кб | Система простановки размеров (14-й разряд технологического кода) | 3 | 0,99 |

Тогда ![]()

Нормативное значение показателя технологичности равно 0,88. Рассчитанный ![]() . Следовательно, конструкция детали технологична.

. Следовательно, конструкция детали технологична.

3. Выбор метода изготовления детали

Технологическому процессу сопутствует ряд вспомогательных процессов: складирование заготовок и готовых изделий, ремонт оборудования, изготовление инструмента и оснастки. [4]

Технологический процесс условно состоит из трех стадий:

1. Получение заготовок.

2. Обработка заготовок и получение готовых деталей.

3. Сборка готовых деталей в изделие, их настройка и регулировка.

В зависимости от требований, предъявляемых к точности размеров, формы, относительного положения и шероховатости поверхностей детали с учетом ее размеров, массы, свойств материала, типа производства, выбираем один или несколько возможных методов обработки и тип соответствующего оборудования [7, с. 6].

Деталь представляет собой плоскую фигуру, поэтому она может быть изготовлена из листового материала с помощью штампа.

Маршрут изготовления изделия:

1) подготовительная операция:

1.1) выбор заготовок;

1.2) составление карт раскроя материала;

1.3) расчет режимов обработки;

2) заготовительная операция - на гильотинных ножницах разрезают листы на полосы согласно карте раскроя; эта операция выполняется низко квалифицированным (1…2 разряд) резчиком с помощью гильотинных ножниц.

3) штамповочная операция - придание заготовке формы, размеров и качества поверхности, заданных чертежом; эта операция исполняется более квалифицированным (2…3 разряд) рабочим - штамповщиком, с применением штампа, оснащенного прессом.

4) галтовочная операция - снятие заусенцев; эту операцию выполняет слесарь 2…3 разряда на вибрационной машине

5) контрольная операция - контроль после каждой операции (визуальный), выборочный контроль на соответствие чертежу. Контроль размеров проводится с помощью штангенциркуля - для контура детали, и с помощью пробок - для отверстий.

4. Выбор заготовок и технологических баз

Заготовки необходимо подбирать таким образом, чтобы обеспечить наиболее рациональное использование материала, минимальную трудоемкость получения заготовок и возможность снижения трудоемкости изготовления самой детали.

Так как деталь изготавливается из плоского материала, то в виде исходных материалов целесообразно использовать листы. Вследствие того, что деталь изготавливается методом холодной штамповки в последовательном штампе, то листы для подачи в штамп нужно разрезать на полосы. Необходимо найти как можно более рациональный способ раскройки материла, который определяется с помощью формулы[7, с.7]:

![]()

где А - наибольший размер детали, мм

δ - допуск на ширину полосы, нарезанной на гильотинных ножницах, мм

Zн - гарантийный наименьший зазор между направляющими планками и полосой, мм

δ' - допуск на расстояние между направляющими планками и полосой, мм

а - боковая перемычка, мм

С помощью таблиц [7, с. 10] определяем для данной детали:

Для данной детали подойдут круглые заготовки.

Наибольший размер детали А = 36 мм.

Перемычки а=1,2 мм; в=0,8 мм

Допуск на ширину полосы, нарезанной на гильотинных ножницах δ=0,4 мм

Гарантийный наименьший зазор между направляющими планками и полосой Zн=0,50 мм

Допуск на расстояние между направляющими планками и полосой δ'=0,25

В результате вычислений получим:

![]()

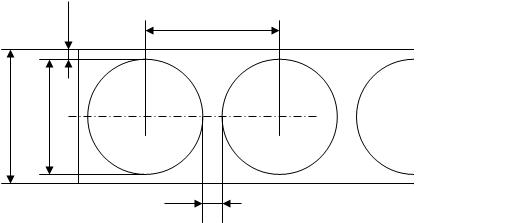

Далее выбираем размер листа с таким расчетом, чтобы ширина полосы была кратна ему (или близка к этому). С помощью таблицы размеров тонколистового проката [7, с.35] выбираем лист размером 710 х 2000 мм.

Продольный раскрой:

Получаем коэффициент использования материала:

![]()

Где SА - площадь детали, мм2 ;

SЛ - площадь листа, мм2 ;

n - количество деталей, полученных из листа.

В результате получаем:

![]()

Проанализируем поперечный раскрой:

![]()

Таким образом, продольный раскрой более экономичен, так как при этом раскрое коэффициент использования материала больше, чем при поперечном.

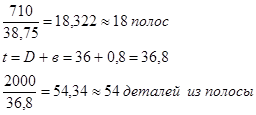

Приведем схемы раскрой для продольного раскроя материала (рис. 1, 2)

|

а=1,2 t=D+в=36,8

Bпл А

в =0,8

Рис. 1. Раскрой полосы

38,75

710

2000

Рис. 2. Раскрой листа.

Исходя из конструкции штампа, базирование заготовки осуществляется с помощью упора и направляющих планок штампа, а базирование пуансонов - по геометрическому центру пуансона матрицы (по контору детали).

Наибольшую точность обеспечивает совпадение конструкторской и технологической баз. В данном случае будет трудно обеспечить высокую точность, так как последовательный штамп предполагает движение заготовки от пуансона к пуансону, что, естественно, увеличивает погрешность изготовления детали.

5. Назначение режимов обработки

Режимы обработки представляют собой совокупность параметров, определяющих условия, при которых изготавливаются изделия.

Штамп последовательного действия предполагает сначала - пробивка отверстий, а затем - вырубка по контуру. Вырубка и пробивка являются операциями отделения части листа по замкнутому контуру в штампе, после которых готовая деталь и отход проталкиваются в матрицу.

Для детали, получаемой штамповкой, расчет режимов заключается в определении усилий штамповки. Полное усилие штамповки складывается из усилий пробивки, вырубки, снятия и проталкивания детали.[7, с.11]

Условие пробивки определяется по формуле:

![]()

где L - периметр пробиваемого отверстия, мм;

h - толщина детали, мм;

σср - сопротивление срезу, МПа.

Из таблицы находим: σср =270 МПа.

Таким образом,

![]()

Усилие вырубки детали по контуру определяется по той же формуле:

![]()

Определение требуемых усилий проталкивания детали (отхода) сквозь матрицу производится по формуле:

![]() ;

;

где Кпр - коэффициент проталкивания. Для стали Kпр =0,04

![]() ;

;

Аналогично определяется усилие снятия отхода (детали) с пуансона:

![]() ;

;

где Kсн - коэффициент проталкивания. Для стали Kсн =0,035

![]() ;

;

Полное усилие штамповки найдем по формуле:

![]()

где 1,3 - коэффициент запаса на усиление пресса.

Для данной детали получим полное усилие штамповки:

![]()

6. Выбор технологической оснастки и оборудования

Технологическая оснастка представляет собой дополнительные устройства, применяемые для повышения производительности труда, улучшения качества.

Для изготовления детали сепаратор, исходя из имеющегося оборудования, целесообразно применять штамп последовательного действия, когда вырубка отверстий и контура детали производится последовательно, что позволяет использовать простую конструкцию штампа, а в качестве оборудования по технологическому процессу требуются гильотинные ножницы и механический пресс.

Гильотинные ножницы представляют собой станок для резки бумажных кип, металлический листов и т.д., в котором один нож неподвижно закреплен в станине, а другой, поставленный наклонно, получает возвратно-поступательное движение.

Главными параметрами, который является наиболее показательным для выбираемого оборудования и который обеспечивает выполнение режимов, предусмотренных технологическим процессом, для пресса является усилия штамповки, прессования, а для гильотинных ножниц - наибольшая толщина разрезаемого листа и его ширина.

Таблица 3

Характеристики ножниц Н475

| Характеристика | Значение |

| Наибольшая толщина разрезаемого листа, мм | 6,3 |

| Наибольшая ширина разрезаемого листа, мм | 2000 |

| Расстояние между стойками, мм | 2250 |

| Число ходов в минуту | 40 |

| Угол наклона ножа | 1°54' |

Рассчитанное усилие штамповки Рп =63,978 кН выбираем [по приложению 5, 3051] пресс таким образом, чтобы его номинальное усилие превышало значение требуемого усилия штамповки.

Таблица 4

Характеристики пресса КД2118А

| Характеристика | Значение |

| Номинальное усилие, кН | 63 |

| Наименьший ход ползуна, мм | 5 |

| Наибольший ход ползуна, мм | 50 |

| Число ходов ползуна в мин | 150 |

| Регулировка длины шатуна, мм | 5,7-45 |

| Закрытая высота, мм | 200 |

| Высота стола над уровнем пола, мм | 800 |

7. Техническое нормирование

Нормирование технологического процесса состоит в определении величины штучного времени Тш для каждой операции (при массовом производстве) и штучно-калькуляционного времени Тшт (при серийном производстве). В последнем случае рассчитывается подготовительно-заключительное время Тпз .

Величины и Тшк определяют по формулам:

![]() ; Тшк

= Тш

+ Тпз

/n,

; Тшк

= Тш

+ Тпз

/n,

где То - основное технологическое время, мин;

Тв - вспомогательное время, мин

Тоб - время обслуживания рабочего места, мин;

Тд - время перерывов на отдых и личные надобности, мин;

Тпз – подготовительно-заключительное время, мин;

n – количество деталей в партии.

Основное (технологическое) время затрачивается непосредственно на изменение форм и размеров детали.

Вспомогательное время расходуется на установку и снятие детали, управление станком (прессом) и изменение размеров детали.

Сумма основного и вспомогательного времени называется оперативным временем.

Время обслуживания рабочего места складывается из времени технического обслуживания (смена инструмента, подналадка станка) и времени на организационное обслуживание рабочего места (подготовка рабочего места, смазка станка и т.д.)

Подготовительно-заключительное время нормируется на партию деталей (на смену). Оно расходуется на ознакомление с работой, настройку оборудования, консультации с технологом и т.д.

Рассчитаем нормирование технологического процесса нарезки листа материала на полосы.

7.1 Раскрой на гильотинных ножницах.

Так как в последовательный штамп подаются полосы материала, то требуется разрезать листы стали 10 на полосы , ширина которых равна ширине заготовок. Для этого используем гильотинные ножницы

Операция - резка полос из стального листа 710 х 2 000;

шаг - 38,75 мм;

18 полос из листа;

18 х 54 = 972 шт. -заготовок из листа;

ручной способ подачи и установки листа;

ручной способ удаления отхода;

оборудование - гильотинные ножницы Н475;

40 ходов ножа в минуту;

способ включения ножной педалью;

муфта включения фрикционная;

положение рабочего - стоя.

1. Расчет нормы штучного времени на резку стального листа

1.1. Взять лист из стопы, положить на стол ножниц, установить по заднему упору. Время на эти операции зависит от площади листа и обычно указывается в расчете на 100 листов.

При площадь листа ![]() время на 100 листов- 5,7 мин.

время на 100 листов- 5,7 мин.

Следуя указаниям по расчетам:

1.1.1) при подсчете нормы штучного времени на заготовку, время по нормативам делим на число заготовок, получаемых из листа;

1.1.2) при установке листа по заднему упору, время по нормативам принимаем с коэффициентом, равным 0,9;

1.1.3) поправочный коэффициент при толщине листа стали 1 мм - 1,09.

1.2. Включить ножницы 18 раз. Так как требуется получить 18 полос: 17 включений ножниц для того, чтобы отделить полосы одну от другой и еще одно -

29-04-2015, 04:12