Задний угол а следует принимать возможно меньшим (4—8°) при обработке твердых материалов и увеличивать до 10—12° при обработке мягких материалов.

При расточке отверстий малых диаметров задний угол необходимо увеличивать.

2. Большое значение для эффективности работы резца имеет величина главного и вспомогательного углов в плане.

Увеличение главного угла в плане j способствует уменьшению вибраций. Уменьшение угла в плане до 0° значительно улучшает чистоту поверхности.

3. Упрочнение режущей кромки резца следует достигать за счет уменьшения заднего и переднего углов, увеличения угла при вершине и радиуса закругления между режущими кромками и повышения жесткости системы станок—деталь—инструмент.

Применяемые режимы резания и степень нагрева инструмента определяют износостойкость инструмента.

Алмаз, обладая высокой температуропроводностью и низким коэффициентом трения, позволяет вести обработку с высокой скоростью резания. В настоящее время скорости резания при работе алмазными резцами достигают 700 м/мин и больше, при этом стойкость между переточками в зависимости от обрабатываемого материала и режимов резания находится в пределах от 25 до 200 час. Алмазы весом 0,5—0,6 карата допускают от 6 до 10 переточек.

Учитывая высокую хрупкость алмаза, продольная подача и глубина резания при точении должны быть минимальными (S = 0,01—0,1 мм/об и t=0,01— 0,3 мм ) .

На рис. 2 приведены конструкции резцов с припаянным алмазом (рис. 2, а) и с механическим креплением кристалла алмаза (рис. 2, б). Режущие кромки (рис. 2, в) этих резцов могут быть прямолинейными (I), радиусными (II) и фасеточными (III), обеспечивающими улучшение параметров шероховатости обработанной поверхности.

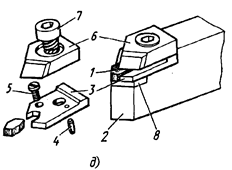

Широко распространены резцы с механическим креплением составных вставок (рис. 2, г), оснащенных кристаллами алмаза или композита, и с механическим креплением многогранных пластин из композита (рис. 2, д )

Рис. 2. Конструкции резцов с режущими элементами из алмаза:

1—многогранная пластина; 2—корпус; 3— обойма; 4 — штифт; 5 — винт крепления обоймы; 6 — прихват; 7 — винт крепления прихвата; 8—твердосплавная подкладка

Алмазный инструмент для правки шлифовальных кругов

Алмазная правка шлифовальных кругов относится к числу важнейших областей применения алмазов в машиностроении.

Качество обработки шлифуемых деталей, стойкость круга и производительность шлифования в значительной степени определяются точностью формы шлифовального круга и микрорельефом его поверхностного слоя, которые зависят от конструкции правящего инструмента, его износостойкости, режимов и приемов правки.

Алмазная правка шлифовальных кругов обладает существенными преимуществами по сравнению с другими способами. Благодаря весьма малой поверхности контакта алмаза со шлифовальным кругом достигаются минимальные усилия, которые в сочетании с высокой износостойкостью алмаза создают условия для получения высокой точности геометрической фирмы круга, а отсюда и высокой точности и чистоты поверхности у шлифуемых деталей.

Правка алмазным инструментом обеспечивает повышение стойкости круга в 1,5-1,6 раза по сравнению с правкой безалмазными правящими инструментами .

В промышленности для правки шлифовальных кругов применяются следующие инструменты:

1) алмазно-металлические карандаши;

2) алмазы естественной формы, закрепляемые в оправах;

3) ограненные (шлифованные) алмазные инструменты (резцы, иглы);

4) алмазные круги и бруски на металлической связке.

Алмазно-металлические карандаши.

Наибольшее применение в отечественной промышленности получили алмазно-металлические карандаши, в которых алмазные зерна сцементированы специальным сплавом методом порошковой металлургии. Этот сплав имеет почти такой же коэффициент теплового расширения, как и алмаз, и поэтому при изменениях температуры алмазно-металлического карандаша алмазы не испытывают давления. Номенклатура алмазно-металлических карандашей и их характеристика определены ГОСТом 607-63.

В зависимости от расположения алмазов карандаши выпускаются трех типов:

С—с алмазами, расположенными слоями;

Н—с алмазами без точного их расположения (неориентированные);

Ц—с алмазами, расположенными цепочкой вдоль оси карандаша.

Карандаши типа С выпускаются двух марок: многозернистые с повышенной износостойкостью и количеством алмазных зерен в слое до 12—14 и однослойные из технических алмазов с 5—7 зернами для автоматической правки. Эти карандаши применяются для правки абразивных кругов при чистовом шлифовании.

Карандаши типа Н изготовляются из алмазов различного качества, в том числе из дробленых, и применяются для правки только мелкозернистых шлифовальных кругов на операциях круглого и бесцентрового шлифования, а также для правки однониточных резьбо- шлифовальных, тарельчатых и дисковых кругов при зубошлифовании.

Карандаши типа Ц изготовляются из высококачественных кристаллов алмазов весом от 0,03 до 0,50 карата и имеют наибольшее применение при правке кругов для внутреннего и наружного, круглого и бесцентрового шлифования фасонных поверхностей.

В пределах каждого типа карандаши различаются по весу отдельных алмазов или по номерам зернистости.

Условное обозначение алмазно-металлических карандашей составляется из марки карандаша и номера ГОСТ

Таблица 10

Характеристика алмазно-металлических карандашей

| Тип | Марка | Вес отдельных кристаллов, в каратах, или размер зерна по ГОСТ 9206-59 | Общий вес алмазов, в каратах |

Количество алмазов в слое | |||

| номинальный | Допускаемые отклонения | ||||||

| Ц | 1 2 3 4 5 6 |

От 0,03 до 0,05 Св. 0,05 - 0,10 0,05 . 0,10 0,10 . 0,20 От 0,20 до 0,50 От 0,31 до 0,50 |

0,5 |

±0.02 | 1 | ||

| 1,0 | |||||||

| Фактически | |||||||

| С | 1 2 3 4 5 |

0,017—0,025 0,05—0,10 0,05—0,10 Св. 0,10 до 0,2 0,11-0,2 |

1 |

+0,02 | 12—14 4-5 4-5 |

||

| 2 | 2-4 | ||||||

| 1 | 5-7 | ||||||

| Н | 1 2 3 4 5 6 |

А8 (ГОСТ 9206-59) А12 (ГОСТ 9206-59) А16 (ГОСТ 9206-59) А25 (ГОСТ 9206-59) А40 (ГОСТ 9206-59) А50 (ГОСТ 9206-59) |

1 | ±0,02 | Не регламентировано | ||

| 7 | 0,0025—0,008 | ||||||

Например, карандаш типа Н марки 4 обозначается так: Н4ГОСТ607-63.

Алмазы в оправах.

Алмазы с естественными гранями, закрепленные в оправах, имеют преимущество перед алмазными карандашами в том, что изготовляются они из более качественных алмазов, и, следовательно, их износостойкость значительно выше.

Алмазные зерна закрепляются в оправах путем зачеканки или пайки.

К недостаткам этого вида инструмента относится необходимость перепайки, что связано с большими затратами времени.

Для пайки алмазных зерен нашли применение медноцинковые, серебряные и цинковоалюминиевые припои.

Ограненные алмазные инструменты

Применяются для правки кругов сложного профиля. Изготовляются они в виде резцов с различным профилем алмаза.

Стоимость ограненных резцов значительно выше стоимости алмазов в оправах, так как кристалл алмаза ограненных резцов необходимо шлифовать. Однако высокая производительность правки кругов, повышение точности и качества выпускаемых деталей, достигаемые при применении алмазных резцов, полностью оправдывают расходы на правящий инструмент.

Рекомендации по выбору алмазного инструмента для правки кругов приведены в табл. 11.

Режим правки влияет на износостойкость алмазного инструмента и качество шлифования. Как показали исследования, при правке алмазно-металлическим карандашом марки Ц шлифовального круга ПВД 600Х63Х305 ЭБ40СТ1К при поперечной подаче 0,02 — 0,06 мм/дв. ход, продольной подаче 0,3 — 1,0 м/мин и скорости шлифовального круга 35 м/сек с увеличением продольной подачи от 0,3 до 1,0 м/мин тангенциальная составляющая усилия резания возрастает в 2,7 раза, а износ алмаза—в 2,3 раза.

Таблица 11

Выбор инструмента для правки кругов в зависимости от вида фасонного шлифования

| Вил шлифования | Правящий инструмент |

| Фасонное шлифование срезанием изделий сложных контуров | Алмазы в оправах; ограненные алмазы |

| Фасонное шлифование вреза-нием изделий конической и сферической форм | Алмазы в оправах; алмазно-металлические карандаши ННМ |

| Зубошлифование методом обкатки тарельчатыми кругами | Алмазы в оправах; алмазно-металлические карандаши ЦМ, ЦНМ |

| Зубошлифование методом обкатки дисковыми кругами (без осевой подачи) | Алмазы в оправах |

| Зубошлифование методом копирования профильными кругами | Алмазы в оправах; алмазно-металлические карандаши ЦМ; ограненные алмазы |

| Зубошлифование методом обкатки абразивными червяками | Ограненные алмазы |

| Резьбошлифование многониточными кругами | Ограненные алмазы |

Поэтому увеличение продольной подачи алмазно-металлических карандашей выше 0,5 м/мин недопустимо в связи с большим износом алмаза.

На внутришлифовальных станках можно работать с большими продольными подачами, но не выше 2 м/мин.

Для алмазов в оправе величины продольных подач должны быть меньше, чем для карандашей, а для ограненных алмазов —еще меньше. При правке алмазными резцами многорасточных резбошлифовальных кругов продольная подача резца должна быть не более 0,5 м1мин.

Рис. 3. Инструменты для правки шлифовальных кругов методом обтачивания:

а—б—алмаз в оправе, крепление соответственно колпаком и зачеканкой; в—алмазная игла, крепление алмаза зачеканкой или пайкой; г—алмазные карандаши с расположением алмазов цепочкой (01), слоями (02), на сферической поверхности (03), с неориентированными алмазами (04)

Правку методами обтачивания производят необработанными алмазами массой 0,2—1 кар 3, закрепленными механическим способом с помощью колпачка 4 и контргайки 1 зачеканкой или пайкой на оправке 2 (рис.3, а). Кроме механического крепления, крепление алмаза в оправке может производиться зачеканкой в медном вкладыше 5, установленном на оправке 2, или пайкой (рис.3, б). Для правки однониточных резьбошлифовальных кругов и правки фасонных профилей по копиру применяют алмазные иглы (рис.3, б), оснащенные спрофилированными алмазами размером 0,1— 0,25 кар. Алмазные иглы имеют угол у вершины «, равный 60° или 90°. Оправку обычно делают с углом b=a-10°, т. е. с углом 50° или 80°.

Разнообразие алмазного инструмента по величине, геометрической форме, точности изготовления и чистоте поверхностей и т.д. требует в каждом отдельном случае специальных станков для обработки алмазных кристаллов и приборов для их контроля.

| содержание: | |

| Алмазные инструменты (введение) | 2 |

| Круги шлифовальные алмазные | 3 |

| Круги отрезные алмазные | 6 |

| Алмазные порошки | 7 |

| Алмазные пасты | 8 |

| Алмазные бруски | 9 |

| Алмазные головки | 10 |

| Алмазные хонинговальные бруски | 10 |

| Алмазные резцы | 11 |

| Алмазные инструменты для правки шлифовальных кругов | 13 |

| Алмазно-металлические карандаши | 14 |

| Алмазы в оправах | 15 |

| Ограненные алмазные инструменты | 15 |

| Содержание | 19 |

| Список использованной литературы | 20 |

Список использованной литературы :

1. Алмазные инструменты в машиностроении / Под ред. И.Г. Космачева. Лениздат 1965. 264с.

2. Сахаров Г.Н., Арбузов О.Б., Боровой Ю.Л. Металлорежущие инструменты М.: Машиностроение 1989. 328с.

3. Грановский Г.Н., Грановский В.Г. Резание металлов М.: Высшая школа 1986. 304с.

4. Резание конструкционных материалов, режущие станки и инструменты / Под ред. В.А. Кривоухова М.: Машиностроение 1967. 656с.

5. Филипов Г.В. Режущий инструмент Л.: Машиностроение, 1981. 173с.

29-04-2015, 04:00