Существенное влияние на производительность труда оказывает организация рабочего места каменщиков. Оно должно находиться в сфере обслуживания подъемного крана и включать три зоны: рабочую зону шириной 0,6...0,7 м, зону материалов— 1 м и зону прохода рабочих — 0,8...0,9 м . Общая ширина рабочего места каменщиков- достигает 2,5 м. Кирпич располагают вдоль фронта работ, чередуя с раствором. При кладке стен с проемами кирпич размещают напротив простенков, а раствор — напротив проемов. В пределах рабочего места кладку ведут ярусом высотой до 1,2 м. В процессе кладки яруса производительность труда каменщика изменяется, достигая наибольшего значения на высоте 0,6 м от уровня рабочего места. Это указывает на наличие резерва повышения производительности труда за счет улучшения организации рабочего места.

Сплошной кладкой выполняют карнизы стен, перемычки, арки, перегородки, своды и др. Карнизы с небольшим свесом, не превышающим половины толщины стены, устраивают путем постепенного напуска рядов кирпичей—тычков в пределах '/а длины кирпича, свешивающуюся часть уравновешивают вышележащей кладкой или заанкеривают.

Проемы в стенах обычно перекрывают сборными железобетонными перемычками. В малоэтажном сельском строительстве проемы пролетом до 2 м также перекрывают рядовыми перемычками. Их устраивают по опалубке из отборного кирпича на растворе марки 25 и выше, высотой не менее '/4 ширины проема. По опалубке расстилают раствор слоем 2...3 см и в него втапливают арматурные стержни диаметром не менее6 мм. Проемы до 2 м можно также перекрывать клинчатыми перемычками из обыкновенного кирпича без армирования, укладывая его с клиновидными швами по опалубке. Проемы до 4 м перекрывают арочными перемычками. Их выкладывают по опалубке из досок, прибитых к кружалам криволинейного очертания одновременно с двух сторон от пят к замку. В процессе кладки стен в них устраивают дымоходные и вентиляционные каналы. Для соблюдения правильного направления каналов и гладкой поверхности стенок используют шаблоны (из дерева или кровельной стали), поднимаемые вверх по мере кладки. Швы кладки необходимо тщательно заполнять, а стенки канала промазывать жидким глинопесчаным раствором. Для устройства каналов можно также применять керамические блоки с отверстиями.

Проемы в стенах обычно перекрывают сборными железобетонными перемычками. В малоэтажном сельском строительстве проемы пролетом до 2 м также перекрывают рядовыми перемычками. Их устраивают по опалубке из отборного кирпича на растворе марки 25 и выше, высотой не менее '/4 ширины проема. По опалубке расстилают раствор слоем 2...3 см и в него втапливают арматурные стержни диаметром не менее6 мм. Проемы до 2 м можно также перекрывать клинчатыми перемычками из обыкновенного кирпича без армирования, укладывая его с клиновидными швами по опалубке. Проемы до 4 м перекрывают арочными перемычками. Их выкладывают по опалубке из досок, прибитых к кружалам криволинейного очертания одновременно с двух сторон от пят к замку. В процессе кладки стен в них устраивают дымоходные и вентиляционные каналы. Для соблюдения правильного направления каналов и гладкой поверхности стенок используют шаблоны (из дерева или кровельной стали), поднимаемые вверх по мере кладки. Швы кладки необходимо тщательно заполнять, а стенки канала промазывать жидким глинопесчаным раствором. Для устройства каналов можно также применять керамические блоки с отверстиями.

Температурные и осадочные швы устраивают, оставляя зазор на всю высоту кладки участков стен, обеспечивая при этом перевязку кирпичей, лежащих у самого края.

Перегородки в зависимости от протяженности возводят толщиной '/4—'/2 кирпича, с перевязкой швов в смежных рядах кладки. Для придания устойчивости их армируют стальными прутками диаметром до 6 мм. К стенам и столбам перегородки крепят при помощи стальных ершей или штырей (по два-три на каждую сторону).

Особенности технологии облегченной кирпичной кладки. Конструктивное отличие применяемых видов облегченной кирпичной кладки отражается на технологии и организации строительного процесса по сравнению с сплошной кладкой. Чтобы не допустить больших потерь при расстилании раствора на узкие параллельные стенки толщиной в полкирпича, вместо растворной лопаты для расстилания раствора применяют специальный металлический лоток с ручками; стеновой материал раскладывают на стене не стопками, а по одному кирпичу. Укладывают кирпич на раствор, как правило, вприжим, тщательно заполняя вертикальные и горизонтальные швы.

Облегченные стены с теплоизоляционной засыпкой возводят звенья «тройка», разделив делянку на две части. На одной ведущий каменщик V (IV) разряда и подручный III разряда выполняют кладку стены до диафрагмы, на другой подручный III (II) разряда в это время засыпает пустоты ранее выложенной кладки теплоизоляционным материалом, уплотняет его, устраивает растворную диафрагму. Кладку стен с заполнением легкобетонными вкладышами также проводят звеньями «тройка», но делянку на части не разбивают Ведущий каменщик V (IV) разряда выкладывает верстовые ряды, подручные III (II) разряда подают материал и выкладывают забутку При этом забутку кладут сразу после наружной версты, а внутреннюю версту после укладки вкладышей. Аналогично выполняют кладку с жесткими теплоизоляционными плитами.

Стены колодцевой кладки с засыпкой пустот рекомендуют выполнять звеньями «четверка» В пределах делянки кладку ведут на высоту 6 рядов без заполнения колодцев. Первый каменщик V (IV) разряда и один из каменщиков III (II) разряда ведут кладку наружной версты, а второй каменщик V (IV) разряда с другим каменщиком III (II) разряда — кладку внутренней версты и поперечных стенок. Засыпку стен осуществляет специальное звено рабочих Операции по засыпке теплоизоляционных материалов механизируют с помощью подъемного крана и раздаточного бункера.

Особенности технологии кладки отопительных печей. Печные работы являются разновидностью каменных. Осуществляют их при возведении отопительных печей, дымовых труб. Для кладки применяют полнотелый глиняный (марки не ниже 100) кирпич. Топки выкладывают огнеупорным или тугоплавким (из тугоплавкой глины) кирпичом. Кладку печей выполняют на глинопесчаном растворе; футеровку топок из огнеупорного кирпича на растворе из огнеупорной глины; дымовых труб в пределах здания на том же растворе, что и стены здания; а выше крыши — на цементном растворе При кладке необходимо соблюдать перевязку швов в каждом ряду. Толщина швов печной кладки из обыкновенного глиняного кирпича должна быть не более 5 мм, из тугоплавкого и огнеупорного — 3 мм. Горизонтальные и вертикальные швы должны быть целиком заполнены раствором, чтобы через них не проникали в помещение дымовые газы. По ходу кладки (через 4...5 рядов) внутренние поверхности печей, труб и каналов обрабатывают путем швабровки (затирки мочалкой, смоченной в воде) для создания гладкой поверхности. Кладку выполняет звено в составе двух печников IV(V) и III разрядов.

З. МЕЛКОБЛОЧНАЯ КЛАДКА ИЗ КАМНЕЙ ПРАВИЛЬНОЙ ФОРМЫ .

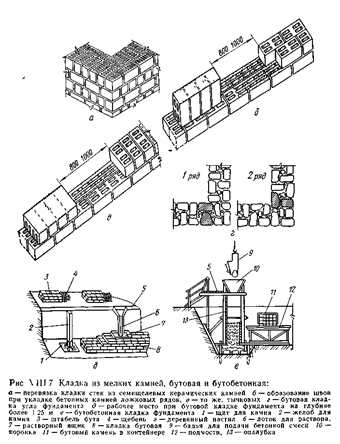

Кладка из керамических, силикатных, бетонных и природных камней. Применяемые для кладки стен мелкоштучные камни по своим размерам заменяют несколько стандартных кирпичей, что вносит некоторые особенности в процесс их укладки. Кладку из керамических камней с поперечными сквозными щелевидными пустотами выполняют с применением однорядной перевязки (рис. VIII 7,а). Чтобы раствор не затекал в сквозные щели, его подвижность при образовании горизонтального шва не должна превышать 7 . . 8 см.

В кладке из пустотелых силикатных и бетонных камней и из сплошных природных камней перевязывают поперечные вертикальные швы тычковыми рядами не реже чем в каждом третьем ряду. Камни с несквозными пустотами кладут отверстиями вниз? или вверх. Во втором случае, чтобы раствор не проваливался, пустоты заполняют изоляционным материалом. Для кладки тычкового ряда камни укладывают на длинное ребро, для ложкового — стоймя. После нанесения раствора на горизонтальную постель кладки и на верхние поверхности камня его поднимают двумя руками, поворачивают на 90° и укладывают на раствор, плотно прижимая к ранее уложенному камню и осаживая нажимом рук.

Кладку из искусственных и природных камней ведут звеньями «двойка» в составе каменщиков IV и III (II) разрядов. Сначала выкладывают наружную версту, затем забутку, а после этого — внутреннюю версту. При кладке с одновременной облицовкой лицевыми камнями целесообразно применять звенья «четверки». Первые два каменщика устанавливают облицовку, а вслед за ними два других ведут кладку. Кладку камней с засыпкой пустот ведут звенья «тройка». В них один рабочий засыпает пустоты.

Кладка из грунтобетонных блоков и самана. Из грунтобетонных блоков и самана выкладывают здания высотой до двух этажей. Толщина стен в 1...1.5 камня. Для перевязки швов чередуют кладку тычковых и ложковых рядов.

Кладку фундаментов и цокольную часть стены из грунтобетонных блоков выполняют сплошной на растворе марки 10...25. Наружные стены можно возводить с применением колодцевой кладки на растворе марки 10. Колодцы засыпают шлаком или сухим просеянным грунтом, перемешанным с соломенной сечкой и известью-пушонкой, с уплотнением ручными трамбовками. Через каждые 500...600 мм по высоте устраивают растворные диафрагмы. Сплошную кладку из грунтобетонных блоков выполняет звено «двойка». Для колодцевой кладки целесообразно применять звенья «четверка» с разделением труда между членами звена так же, как при кирпичной кладке. Засыпает колодцы звено подсобных рабочих.

Кладку стен из саманных блоков ведут на глинопесчаном растворе 1 : 1...1 : 1,5 с добавкой 0,5 части соломенной сечки. Перевязку швов осуществляют по однорядной системе.

4. КЛАДКА ИЗ ПРИРОДНЫХ КАМНЕЙ НЕПРАВИЛЬНОЙ ФОРМЫ

Бутовая кладка. Выполняют ее из бутового камня неправильной формы — бута. Для лицевых поверхностей кладки выбирают постелистые камни, имеющие приблизительно параллельные грани. Различают два способа производства бутовой кладки: «под лопатку» и «под залив». Для производства каменных работ необходимо бесперебойно поставлять на строительную площадку раствор, кирпич и другие материалы. Все транспортные процессы выполняют с применением комплексной механизации, при минимальных затратах ручного труда.

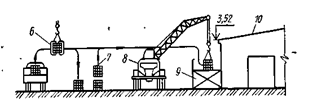

Транспортирование каменных материалов. Для транспортирования кирпича и мелких блоков на строительную площадку используют бортовые автомобили, а также тракторы с бортовыми прицепами. Доставленный на площадку стеновой материал разгружают на приобъектном складе в зоне действия кранана, установленного для возведения объекта, или подают непосредственно на рабочие места каменщиков.

Комплексная механизация доставки стеновых материалов осуществляется на основе контейнеризации с предварительной укладкой отдельных камней в пакеты. Кирпич и мелкие блоки выкладывают на поддонах с перекрестной перевязкой или в «елку» (рис. VIII.8,а,б). Пакеты с перекрестной перевязкой проще в укладке, но при перевозке менее устойчивы. Чтобы пакеты не рассыпались в пути (по проселочным грунтовым дорогам), в кузове автомобиля устраивают крепление. Грузят пакеты на складах заводов-изготовителей и разгружают на объекте специальными инвентарными захватами. Прямо с автомобиля пакеты можно подавать непосредственно на рабочие места каменщиков.

Более эффективен бесподдонный способ доставки стеновых материалов, но для его применения необходимо кузова автомобилей и прицепов оборудовать специальными зажимами для крепления укладываемых пирамид кирпича. Подготовленные на заводе-изготовителе пирамиды грузят на автомобиль и выгружают на объекте с помощью крана, оснащенного специальным захватом рычажного типа. В нижней части он имеет обжимные балки с резиновой отделкой, которые при подъеме захвата плотно прижимаются к нижнему ряду кирпичей. В кузове автомобиля пакеты раскрепляют. Для раздвижки пакетов при их выгрузке на днище кузова предусматривают устройства из стальных листов, которые с помощью наружной шестеренки можно передвигать вместе с уложенными на них пакетами кирпича. Передвигают пакеты также с помощью крана, для чего в кузов автомобиля их укладывают на инвентарные поддоны.

Более эффективен бесподдонный способ доставки стеновых материалов, но для его применения необходимо кузова автомобилей и прицепов оборудовать специальными зажимами для крепления укладываемых пирамид кирпича. Подготовленные на заводе-изготовителе пирамиды грузят на автомобиль и выгружают на объекте с помощью крана, оснащенного специальным захватом рычажного типа. В нижней части он имеет обжимные балки с резиновой отделкой, которые при подъеме захвата плотно прижимаются к нижнему ряду кирпичей. В кузове автомобиля пакеты раскрепляют. Для раздвижки пакетов при их выгрузке на днище кузова предусматривают устройства из стальных листов, которые с помощью наружной шестеренки можно передвигать вместе с уложенными на них пакетами кирпича. Передвигают пакеты также с помощью крана, для чего в кузов автомобиля их укладывают на инвентарные поддоны.

При кладке стен одноэтажных объектов небольшой высоты, не обеспеченных самоходными кранами, каменные материалы подают с помощью средств малой механизации: легких передвижных кранов, передвижных ленточных конвейеров и т. п.

При производстве бутовой и бутобетонной кладок для транспортирования камня и щебня применяют автосамосвалы общего назначения. Погрузку ведут одноковшовыми экскаватора-1 ми с ковшами вместимостью 0,25...0,4 м3 . Выгружают камень и щебень непосредственно у мест укладки.

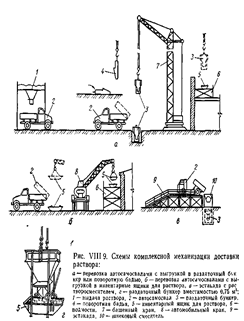

Приготовление и транспортирование раствора. Комплексная механизация доставки раствора включает его приготовление, транспортирование к объекту и подачу на рабочее место каменщиков. Раствор приготавливают на бетонно-растворных заводах, центральных растворных узлах или на локальных установках, расположенных на строительной площадке.

При централизованной доставке готового раствора используют автосамосвалы общего назначения (с дооборудованными кузовами для сокращения потерь) или специальные авторастворовозы с барабаном, имеющим механическое смесительное устройство внутри и допускающим порционную выдачу материала. Доставленный на объект раствор выгружают в раздаточный бункер или поворотную бадью, подают краном на рабочие места каменщиков и там выгружают в растворные ящики (рис. VIII. 9,а,г).

При централизованной доставке готового раствора используют автосамосвалы общего назначения (с дооборудованными кузовами для сокращения потерь) или специальные авторастворовозы с барабаном, имеющим механическое смесительное устройство внутри и допускающим порционную выдачу материала. Доставленный на объект раствор выгружают в раздаточный бункер или поворотную бадью, подают краном на рабочие места каменщиков и там выгружают в растворные ящики (рис. VIII. 9,а,г).

Применение раздаточных бункеров связано с порционной .разгрузкой его в ящики каменщиков. Можно выгружать доставленный на объект раствор непосредственно в инвентарные ; растворные ящики вместимостью 0,15...0,25 м3

, располагая их на площадке по три-четыре в ряд, затем специальной траверсой подавать на рабочие места каменщиков краном (рис. VIII. 9, б).

Применение раздаточных бункеров связано с порционной .разгрузкой его в ящики каменщиков. Можно выгружать доставленный на объект раствор непосредственно в инвентарные ; растворные ящики вместимостью 0,15...0,25 м3

, располагая их на площадке по три-четыре в ряд, затем специальной траверсой подавать на рабочие места каменщиков краном (рис. VIII. 9, б).

Широкое распространение получил способ приема раствора в установку, состоящую из эстакады и растворосмесителя (рис. VIII. 9, б). Установка может быть также использована для приготовления раствора из доставленной сухой смеси. При работе в зимних условиях предусматривают подогрев раствора. При больших объемах работ целесообразно для подачи раствора использовать растворонасосы. Доставленный на объект раствор выгружают в бункер растворосмесителя, откуда после повторного перемешивания (для получения необходимой подвижности 9... 10 см) поступает через вибросито в растворонасос, далее в кольцевой растворопровод и по присоединенному к нему раздаточному рукаву подается непосредственно в ящики для раствора, установленные на рабочих местах каменщиков. Чтобы избежать потерь раствора при загрузке ящиков, на конце рукава закрепляют гаситель струи. С помощью растворонасоса можно также подавать раствор непосредственно на кладку для образования горизонтальных швов. Для этого к раздаточному рукаву присоединяют раствороукладчик в виде металлической трубы со сплющенным наконечником. Передвигая его по верхнему ряду кладки, наносят полосу раствора необходимой толщины. Растворонасосом можно транспортировать раствор по горизонтали до 200 м и по высоте до 40 м.

Раствор можно доставлять на объект также в бункерах-контейнерах с последующей разгрузкой краном в ящики каменщиков.

Для приготовления раствора непосредственно на строительной площадке применяют передвижные растворосмесители вместимостью смесительного барабана 80... 150 л, располагая их в зоне действия крана.

Установка подмостей и лесов. Кладку стен возводят ярусами высотой 1...1,2м. После кладки 1-го яруса необходимо изменить уровень рабочего места. Для этого требуются специальные устройства, называемые подмостями и лесами. Они должны быть прочными, инвентарными, просто и легко собираться и разбираться, легко транспортироваться.

Подмости

применяют при возведении зданий с междуэтажными перекрытиями и одноэтажных зданий при высоте стен до 5 м. Устанавливают их внутри здания вначале на грунт, затем — на перекрытия, переставляя с одного этажа на другой. При возведении наружных стен одноэтажных зданий подмости устанавливают снаружи. Существует много типов подмостей. Подмости непрерывного подъема позволяют каменщику возводить стены, находясь на оптимальном уровне по отношению к высоте кладки. В основном в сельском строительстве применяют подмости по ярусного типа.

Подмости

применяют при возведении зданий с междуэтажными перекрытиями и одноэтажных зданий при высоте стен до 5 м. Устанавливают их внутри здания вначале на грунт, затем — на перекрытия, переставляя с одного этажа на другой. При возведении наружных стен одноэтажных зданий подмости устанавливают снаружи. Существует много типов подмостей. Подмости непрерывного подъема позволяют каменщику возводить стены, находясь на оптимальном уровне по отношению к высоте кладки. В основном в сельском строительстве применяют подмости по ярусного типа.

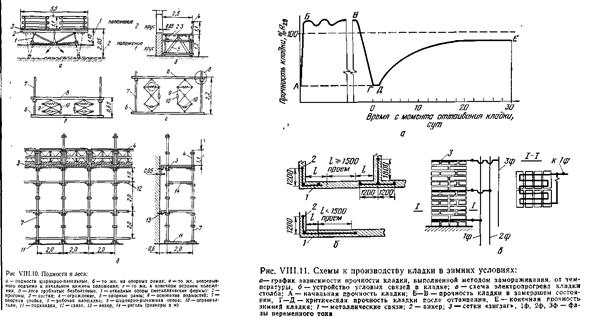

Наибольшее распространение получили подмости шарнирно-панельные, не требующие сборки при установке. Опоры этих подмостей состоят из двух металлических треугольных ферм, которые шарнирно прикреплены к прогонам рабочего настила и позволяют изменять высоту подмостей от 1,15 м до 2,05 м (рис. VIII. 10, а). Для изменения высоты их поднимают краном и треугольные фермы-опоры под воздействием собственной массы поворачиваются вокруг шарнира, занимая вертикальное положение.

В сельскохозяйственном строительстве при подаче материалов с помощью ленточных конвейеров или легких переставных кранов применяют подмости на деревянных опорных рамах, устанавливаемые вручную из отдельных элементов:

6. ОСОБЕННОСТИ ПРОИЗВОДСТВА КАМЕННОЙ КЛАДКИ В ЗИМНИХ УСЛОВИЯХ

Влияние отрицательных температур на прочность кладки.

В зимних условиях для каменной кладки применяют раствор на цементном вяжущем. Однако при понижении температуры ниже 0°С нарушается влагообмен из раствора в камни и необходимого уплотнения швов не происходит, что существенно влияет на прочность кладки. Свободная вода в растворе превращается в лед, и, расширяясь при замерзании, частично нарушает структуру цементного теста. При замерзании прочность раствора увеличивается, но с наступлением оттепели он из твердого состояния переходит в пластичное, и прочность кладки резко снижается, достигая критической величины. Прочность раствора в кладке может оказаться близкой к нулю. При положительной температуре после оттаивания кладки цементное тесто продолжает твердеть, однако нарушенная структура восстанавливается не полностью и конечная прочность раствора несколько ниже .летней (рис. VIII.а). Чем раньше раствор замерзает, тем больше потери прочности.

Способы выполнения кладки в зимних условиях. Для обеспечения проектной прочности конструкции из кирпича и камней правильной формы в зимних условиях возводят одним из следующих способов: замораживанием раствора, на растворах с противоморозными химическими добавками и прогревом кладки.

Кладка способом замораживания. Согласно СНиП 3.03.01 — 87 допускается замораживание раствора в швах кладки при ограничении высоты возведения конструкции до 15 м (четыре этажа) с последующим оттаиванием и твердением при потеплении или искусственном отогреве кладки нижних этажей. Не допускается применять этот способ при кладке конструкций внецентренно сжатых со значительным эксцентриситетом; конструкций, подвергающихся вибрации и динамическим нагрузкам во время оттаивания; при выполнении бутовой кладки из камней неправильной формы, а также в районах с повышенной сейсмичностью.

Кладку способом замораживания выполняют на растворах марки не ниже М10, с запасом тепла, достаточным на время его укладки и обжатия камнями кладки до требуемой толщины шва, а также для частичного влагообмена между раствором и кладкой, чтобы достичь определенной прочности его до замерзания. Если раствор холодный, он быстро замерзает, его нельзя расстелить тонким слоем, швы получаются толстыми и неодинаковой толщины, что приводит к большой и неравномерной осадке кладки при оттаивании и может быть причиной аварии. Поэтому нормами регламентируется температура раствора в момент укладки не ниже 5, 10 и 15 °С, при температуре наружного воздуха соответственно до минус 10, 20 и ниже минус 20°С. Для снижения теплопотерь при доставке раствора растворовозы и автосамосвалы утепляют, а

29-04-2015, 04:03