Но поверхности 15к и 14к (сверление и нарезание резьбы М6) нецелесообразно обрабатывать на этом станке, т.к. стоимость 1 часа его работы стоит дороже, чем сверлильного станка (тем более настольно-сверлильного), на котором также можно реализовать эти операции. Но при обработке поверхностей 14к и 15к на сверлильном станке необходима разметка или специальное приспособление – кондуктор. И производить обработку поверхностей 1 и 2 также нецелесообразно. Для этого пришлось бы использовать достаточно сложное установочно-зажимное приспособление. Проще обработать эти поверхности на вертикально-фрезерном станке, тем более что это дешевле.

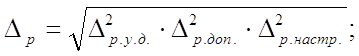

Для точной связи обрабатываемых и необрабатываемых поверхностей необходимо сориентировать заготовку таким образом, чтобы требования взаимного расположения этих поверхностей выполнялись. Этого можно добиться путем разметки или применением специального установочно-зажимного приспособления. При обработке поверхностей 2 и 15к они будут являться чистыми установочными базами при установке на ИР320ПМФ4. Т.е. сначала обрабатывают эти поверхности на вертикально-фрезерном и сверлильном станке. И на следующей операции эти поверхности будут комплектом баз. Таким образом, на расточной операции крепежные отверстия выполняют роль технологических искусственных баз. Базирование на этой операции происходит на плоскость и 2 пальца.

При невозможности использования обрабатывающего центра ИР320ПМФ4 можно проводить обработку деталей на универсальном оборудовании. Исходная информация для формирования СТОК-групп при использовании ИР320ПМФ4 и универсального оборудования представлена соответственно в таблицах 10 и 11.

Таблица 10

Исходная информация для формирования СТОК-групп при использовании ИР320ПМФ4

| +Y | +Z | |||||||||||

| -Y | -Z | |||||||||||

| 2 | 15к | 3 | 4 | 5 | 7 | 8 | 9 | 1 | 14к | 12 | 13 | 10 |

| ТОК | ||||||||||||

| ГРС | + | + | + | + | + | + | + | + | + | |||

| ВФр | + | + | ||||||||||

| ГФр | ||||||||||||

| СВ | + | + | ||||||||||

Таблица 11

Исходная информация для формирования СТОК-групп при использовании универсального оборудования

| +Y | +Z | |||||||||||

| -Y | -Z | |||||||||||

| 2 | 15к | 3 | 4 | 5 | 7 | 8 | 9 | 1 | 14к | 12 | 13 | 10 |

| ТОК | + | + | + | + | + | + | + | |||||

| ГРС | + | + | ||||||||||

| ВФр | + | + | ||||||||||

| ГФр | + | |||||||||||

| СВ | + | |||||||||||

Проектирование механической обработки на универсальном оборудовании рассматриваться не будет. Ниже представлены СТОК-группы на основании таблицы 10.

| 1 | +Y |

| ВФр | 2 |

| 2 | -Y |

| ВФр | 1 |

| 3 | +Y |

| СВ | 15к |

| 4 | -Y |

| СВ | 14к |

| 5 | -Y | |||||

| ГРС | 5 | 9 | 3 | 4 | 8 | 7 |

| 6 | -Z | ||

| ГРС | 10 | 12 | 13 |

СТОК-группы являются группами поверхностей, обрабатываемых на одном станке с одного направления. Но для проектирования последовательности обработки необходимо знать с чего начать обработку. Т.е. нужно оценить, как обрабатывать и при этом на что базировать, что обрабатывать сначала, а что после.

При решении задачи проектирования последовательности обработки нужно оценить, каким образом базировать каждую СТОК-группу, т.е. какого количества связей нужно лишить заготовку, чтобы обработать ту или иную СТОК-группу.

Нужно также проанализировать все СТОК-группы в целом, для решения задачи структуры операций. Т.е. все СТОК-группы обрабатывать в разные операции или в одну операцию и несколько установов, или в несколько позиций.

2.3.4. Расчет межпереходных размеров

Исходя из требований чертежа и справочной литературы о достижимой точности при различных видах обработки, можно заключить, что все поверхности (кроме поверхностей 5, 9 и 12) обрабатываются в один переход. А поверхности 5, 9 и 12 нужно обрабатывать в 3 перехода. Для знания информации о межпереходных состояниях заготовки необходимо произвести расчет межпереходных размеров для данных поверхностей, т.е. нужно определить припуски на механическую обработку.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

ГОСТы и таблицы позволяют назначать припуски независимо от технологического процесса обработки детали и условий его осуществления. И поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

При расчете припусков воспользуемся расчетно-аналитическим методом, который базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Расчетные формулы, справочные данные и методика расчета изложена в справочной литературе.

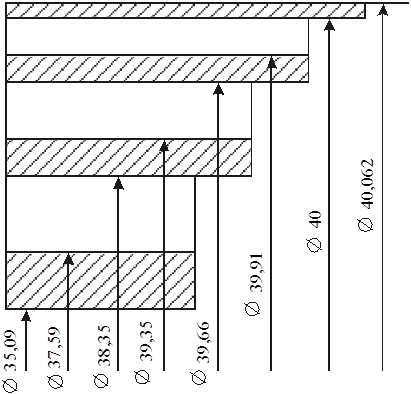

Расчет припусков для поверхности 9.

Поверхность 9: отверстие Æ 40 Н9 (40 +0,062 )

Минимальный припуск определяется по формуле (1):

(1)

(1)

где Rzi-1 – высота неровностей профиля на предшествующем переходе;

hi-1 – глубина дефектного поверхностного слоя на предшествующем переходе;

DSi-1 – суммарное отклонение расположения поверхности (отклонение от параллельности, перпендикулярности, соосности, симметричности, пересечения осей) и в некоторых случаях отклонение формы поверхности на предшествующем переходе;

ei – погрешность установки заготовки на выполняемом переходе.

Результаты расчетов заносятся в карту расчета припусков на обработку (таблица 11).

Таблица 11

Карта расчета припусков

| Маршрут | Элементы припуска | Расчетный припуск | Мин. Размер | Допуск на изготовление | Размеры по переходам | Полученные предельные припуски | |||||

| Rz | h | D | e | d max | d min | 2z max | 2z min | ||||

| Отливка | 200 | 200 | 200 | 0 | 0 | 38,840 | 2,50 | 37,59 | 35,09 | 0,000 | 0,000 |

| Черновое | 160 | 100 | 120 | 0 | 760 | 39,600 | 1,00 | 39,35 | 38,35 | 1,760 | 3,260 |

| Получистовое | 80 | 50 | 25 | 0 | 310 | 39,910 | 0,25 | 39,91 | 39,66 | 0,560 | 1,310 |

| Чистовое | 20 | 25 | 0 | 0 | 90 | 40,000 | 0,062 | 40,062 | 40,000 | 0,152 | 0,340 |

Проверка расчета осуществляется по формуле (2):

Tdз – Тdд = 2z0min – 2z0max (2)

где Tdз – допуск на заготовку;

Тdд – допуск на готовую деталь;

2z0min – общий минимальный припуск;

2z0max - общий максимальный припуск.

Проверка расчета:

2500-62=4910-2472=2438 мкм.

Схема припусков изображена на рисунке 6.

|

Исходя из расчетов и приведенной схемы припусков, можно составить план обработки для данной поверхности:

1. Черновое точение: растачивать в размер 38,35+1

2. Получистовое точение: растачивать в размер 39,66+0,25

3. Чистовое точение: растачивать в размер 40+0,062

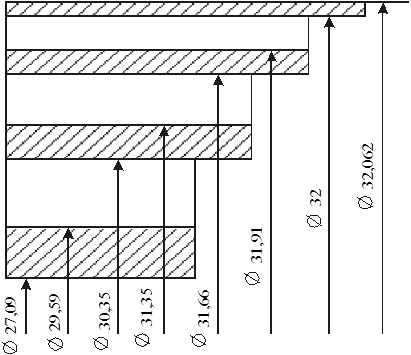

Расчет припусков для поверхности 5.

Поверхность 5: отверстие Æ 32 Н9 (32 +0,062 )

Минимальный припуск определяется по формуле (1).

Результаты расчетов заносятся в карту расчета припусков на обработку (таблица 12).

Таблица 12

Карта расчета припусков

| Маршрут | Элементы припуска | Расчетный припуск | Мин. Размер | Допуск на изготовление | Размеры по переходам | Полученные предельные припуски | |||||

| Rz | h | D | e | d max | d min | 2z max | 2z min | ||||

| Отливка | 200 | 200 | 200 | 0 | 0 | 30,840 | 2,50 | 29,59 | 27,09 | 0 | 0 |

| Черновое | 160 | 100 | 120 | 0 | 760 | 31,600 | 1,00 | 31,35 | 30,35 | 1760 | 3260 |

| Получистовое | 80 | 50 | 25 | 0 | 310 | 31,910 | 0,25 | 31,91 | 31,66 | 560 | 1310 |

| Чистовое | 20 | 25 | 0 | 0 | 90 | 32,000 | 0,062 | 32,062 | 32,000 | 152 | 340 |

Проверка расчета осуществляется по формуле (2).

Проверка расчета:

2500-62=4910-2472=2438 мкм.

Схема припусков изображена на рисунке 7.

Исходя из расчетов и приведенной схемы припусков, можно составить план обработки для данной поверхности:

1. Черновое точение: растачивать в размер 30,35+1

2. Получистовое точение: растачивать в размер 31,66+0,25

3. Чистовое точение: растачивать в размер 32+0,062

Рис. 7 Схема припусков для поверхности 5

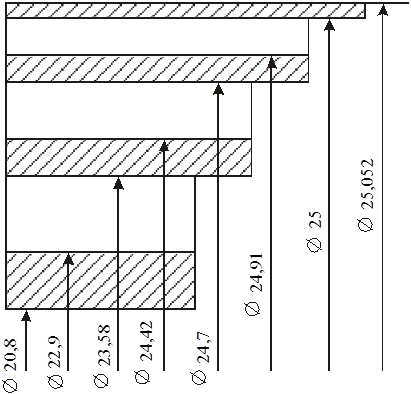

Расчет припусков для поверхности 12.

Поверхность 12: отверстие Æ 25 Н9 (25 +0,052 )

Минимальный припуск определяется по формуле (1).

Результаты расчетов заносятся в карту расчета припусков на обработку (таблица 13).

Таблица 13

Карта расчета припусков

| Маршрут | Элементы припуска | Расчетный припуск | Мин. Размер | Допуск на изготовление | Размеры по переходам | Полученные предельные припуски | |||||

| Rz | h | D | e | d max | d min | 2z max | 2z min | ||||

| Отливка | 200 | 200 | 150 | 0 | 0 | 38,840 | 2,10 | 22,90 | 20,80 | 0,000 | 0,000 |

| Черновое | 160 | 100 | 80 | 0 | 680 | 39,600 | 0,84 | 24,42 | 23,58 | 1,520 | 2,780 |

| Получистовое | 80 | 50 | 10 | 0 | 280 | 39,910 | 0,21 | 24,91 | 24,70 | 0,490 | 1,120 |

| Чистовое | 20 | 25 | 0 | 0 | 90 | 25,000 | 0,052 | 25,052 | 25,000 | 0,142 | 0,300 |

Проверка расчета осуществляется по формуле (2).

Проверка расчета:

2100-52=4200-2152=2048 мкм.

Схема припусков изображена на рисунке 8

Рис. 8 Схема припусков для поверхности 12

Исходя из расчетов и приведенной схемы припусков, можно составить план обработки для данной поверхности:

1. Черновое точение: растачивать в размер 23,58+0,81

2. Получистовое точение: растачивать в размер 24,7+0,21

3. Чистовое точение: растачивать в размер 25+0,052

Параметры шероховатости и формы поверхностей определяются режимами резания.

2.4. Проектирование последовательности обработки и операций

Для каждой СТОК-группы необходимо определить требуемую ориентацию при установке на станок.

Ниже в табличном виде будет представлено количество лишаемых степеней свободы для каждой СТОК-группы.

Для первой СТОК-группы:

В этой группе обрабатывается плоскость 2, которая требует лишения трех степеней свободы. В таблице 14 указано, каких степеней свободы нужно лишить заготовку при обработке первой СТОК-группы.

Таблица 14

Требуемая ориентация для первой СТОК-группы

| X | Y | Z |

| l | + | |

| a | + | + |

Для третьей СТОК-группы:

В этой группе обрабатываются группа цилиндрических поверхностей (поверхности 15к). заготовку при этом нужно лишить шести степеней свободы. В таблице 15 указано, каких степеней свободы нужно лишить заготовку при обработке второй СТОК-группы.

Таблица 15

Требуемая ориентация для первой СТОК-группы

| X | Y | Z | |

| l | + | + | + |

| a | + | + | + |

Для второй и четвертой СТОК-группы

Эти группы аналогичны первой и третьей группам. В таблице 16 указано, каких степеней свободы нужно лишить заготовку при обработке второй СТОК-группы.

Таблица 16

Требуемая ориентация для второй СТОК-группы

| X | Y | Z |

| l | + | |

| a | + | + |

Таблица 17

Требуемая ориентация для четвертой СТОК-группы

| X | Y | Z | |

| l | + | + | + |

| a | + | + | + |

Для пятой СТОК-группы

В этой СТОК-группе обрабатываются цилиндрические поверхности. В таблице 18 указано, каких степеней свободы нужно лишить заготовку при обработке пятой СТОК-группы.

Таблица 18

Количество лишаемых степеней свободы для пятой СТОК-группы

| X | Y | Z | |

| l | + | + | + |

| a | + | + | + |

Для шестой СТОК-группы

Эта группа аналогична пятой группе. Так же обрабатываются цилиндрические поверхности. которые требуют лишения шести степеней свободы. В таблице 19 указано, каких степеней свободы нужно лишить заготовку при обработке шестой СТОК-группы.

Таблица 19

Требуемая ориентация для шестой СТОК-группы

| X | Y | Z | |

| l | + | + | + |

| a | + | + | + |

При анализе таблиц 14 – 19 видно, что почти все СТОК-группы требуют лишения шести степеней свободы детали. Поэтому необходимо такое приспособление, которое лишало бы деталь всех шести степеней свободы. При применении такого установочно-зажимного приспособления достигается максимальная концентрация операций. И многие СТОК-группы можно обработать не только в одну операцию, но и в один установ с несколькими позициями. Анализ структуры операций приведен ниже.

Проанализируем возможные варианты структур операций, исходя из составов СТОК-групп и таблиц 14 – 19.

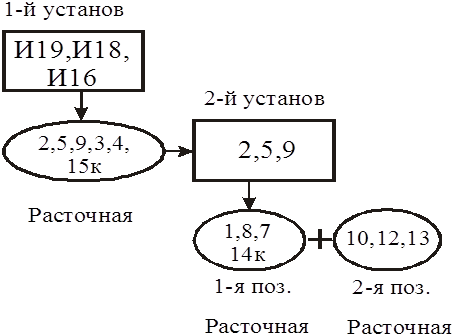

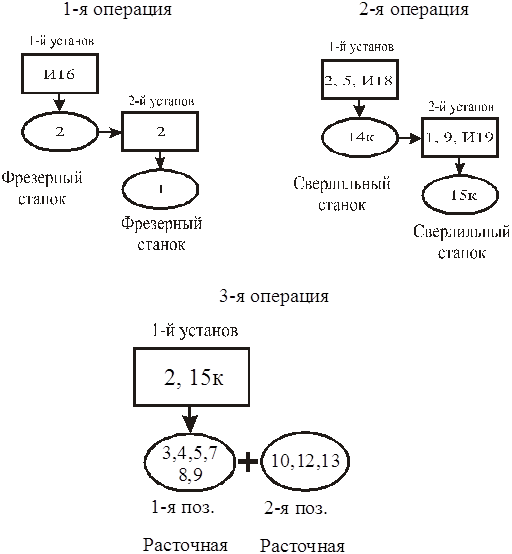

На первой стадии применяется установочное базирование на плоскость 16 для подготовки чистых технологических баз (обрабатывается поверхность 2). Операцию производится в 1 установ. Затем обрабатывается поверхность 1. Эту обработку можно произвести в 2 операции, в 1 операцию и в 2 установа или в 1 операцию, 1 установ и 2 позиции. При партии запуска 20 изделий в месяц производить обработку в 2 операции нецелесообразно. Применять операцию с двумя позициями также не выгодно, т.к. для этого потребуется специальный кантователь, который будет переворачивать заготовку на 180°. Поэтому проще обработку вести в 1 операцию и 2 установа.

СТОК-группы 5 и 6 обрабатываются с различных (взаимно перпендикулярных) направлений. Таким образом, обработку можно производить в 2 операции, или в 1 операцию и 2 установа, или в 1 операцию, 1 установ и 2 позиции. При партии запуска 20 изделий в месяц производить обработку в 2 операции нецелесообразно.

Обрабатывать в 1 операцию и 2 установа не желательно, т.к. при этом пришлось бы использовать 2 разных установочно-зажимных приспособления. А учитывая сложность конфигурации детали это достаточно трудно.

Учитывая, что направления –Y и –Z перпендикулярны, и наличие поворотного стола на станке можно заключить, что обработку второй и третьей СТОК-групп можно производить в 1 операцию, 1 установ и 2 позиции. При обработке третьей СТОК-группы достаточно будет только повернуть стол для доступа к направлению –Z. При этом используется то же приспособление, что и для обработки второй СТОК-группы и требование лишения минимально необходимого числа степеней свободы удовлетворяется.

При проектировании последовательности обработки оцениваются исходные базы (поверхности, используемые для базирования на данной операции) и поверхности, доступные для обработки. После операции оценивается новый комплект баз и поверхности доступные для обработки. Также необходимо учитывать базирующие свойства тех или иных поверхностей, т.е. количество базирующих точек необходимые при обработке данной поверхности и то количество базирующих точек, которое может дать данная поверхность. Исходя из этого, получаются варианты последовательности обработки, из которых нужно выбрать наиболее приемлемый.

Варианты последовательности обработки приведены на схемах на последующих страницах.

Первый вариант

Второй вариант

Третий вариант

Четвертый вариант

Пятый вариант

При проектировании последовательности обработки детали необходимо придерживаться следующих рекомендаций, которые даны в технической литературе:

- За черновые базы при обработке детали целесообразно принять исходные базы, которые были выявлены при размерном анализе детали по каждому из координатных направлений.

- Базирование на черновые базы применяется один раз, т.к. при установке на них повторно возникнут погрешности взаимного расположения поверхностей.

- Сначала обрабатываются те поверхности, которые, во-первых, доступны для обработки и, во-вторых, могут быть использованы как базы при дальнейшей обработке детали.

- При обработке детали должен быть максимально использован принцип концентрации операций, т.е. в один установ должно быть обработано как можно большее число поверхностей. При этом должно учитываться необходимое количество лишенных степеней свободы детали.

При проектировании последовательности обработки должна быть проанализирована структура операций.

Ниже приведены анализ структуры операций, варианты последовательности обработки и схемы установки.

При анализе первого варианта видно, что при использовании в качестве черновой базы поверхности 17 и 1 возможно обработать только поверхности 2 и 12. Но их для дальнейшей обработки использовать невозможно и необходимо применять цилиндрическую саморазжимную оправку. Поэтому этот вариант исключается.

При втором варианте базирование происходит на поверхность 16. При этом обрабатывается поверхность 2, которая в дальнейшем используется совместно с поверхностями 17 и 18 как база для обработки поверхностей 1, 8, 7, 9, и 5. (поверхности 1, 9 и 5) должны обрабатывать совместно, т.к. они связаны требованиями к точности взаимного расположения поверхностей. После этого деталь поворачивается на 90 градусов и обрабатываются поверхности 12, 10, и 13. Далее деталь базируется на уже чистые базы: поверхности 1, 9, и 5 и обрабатывается поверхность 3, и 4. После этого идут сверлильные операции. Базирование происходит на поверхности 1, 9 и 5 или 2, 9, и 5 и обрабатываются соответственно поверхности 15к и 14к. При таком варианте приходится разбивать процесс на операции по станкам: сначала фрезерный, потом ГРС и сверлильный. Причем для сверлильного станка необходимо использовать кондуктор и опять же необходимо 3 приспособления.

Можно пойти другим путем: сделать разметку отверстий на ГРС и просверлить на сверлильном станке. При этом не нужно будет изготавливать кондуктор. Но от фрезерной операции не уйдешь.

Можно поступить и другим путем: предварительно обработав чистые технологические базы (поверхности 2 и 15к) на фрезерном и сверлильном станке использовать их при установке в установочно-зажимное приспособление, для обработки на ИР320ПМФ4.

Поэтому, на мой взгляд, целесообразней совместить обработку поверхностей 5, 9, 3, 4, 7, 8 на одной операции в один установ на первой позиции. Все эти поверхности обрабатываются с разных (взаимно противоположных) направлений. Но, применяя цикл обратной расточки можно эти поверхности обработать с одного направления. После, используя поверхности 2 и 15к, как базы обработать поверхности 10, 12, 13 во вторую позицию на этом же установе (с поворотом детали вместе со столом на 90 градусов). При этом используется не сложное приспособление (базирование на плоскость и 2 пальца). Поэтому, на мой взгляд, целесообразнее использовать пятый вариант последовательности обработки.

2.4.1. Проектирование операций

В соответствии с принятым вариантом последовательности обработки, рассчитанными припусками на механическую обработку можно составить маршрут обработки детали. Маршрут представлен в таблице 20.

Таблица 20

Маршрут обработки

| № | Модель станка | Наименование операции | Установ | Позиция | Поверхность | Состав перехода* | Точность, шероховатость |

| 1 | 6Р12 | Фрезерная | 1 | 1 | 2 | Фрезеровать выдерживая размер 24+0,52 | IT 14 Ra 12,5 |

| 2 | 1 | Фрезеровать выдерживая размер 90+0,87 | IT 14 Ra 25 | ||||

| 2 | 2Н118 | Сверлильная | 1 | 1 | 14к | Сверлить сверлом 5,2 на глубину 10 мм по кондуктору | IT 14 Ra 25 |

| 14к | Сделать фаску 1*45 | IT 14 Ra 25 | |||||

| 2 | 1 | 15к | Сверлить сверлом 5,0 насквозь | IT 14 Ra 25 | |||

| 15к | Зенкеровать зенкером 5,2 насквозь 2 отверстия | IT 11 Ra 10 | |||||

| 15к | Сделать фаску 1*45 | IT 14 Ra 25 | |||||

| 3 | ИР320ПМФ4 | Расточная | 1 | 1 | 8 | Растачивать, выдерживая размер 46+0,62 | IT 14 Ra 12,5 |

| 7 | Растачивать, выдерживая размер 40+0,62 | IT 14 Ra 12,5 | |||||

| 3 | Растачивать, выдерживая размер 40+0,62 | IT 14 Ra 12,5 | |||||

| 4 | Растачивать, выдерживая размер 74+0,74 | IT 14 Ra 12,5 | |||||

| 5 | Растачивать, выдерживая размер 30,35+1 | IT 15 Ra 50 | |||||

| 5 | Растачивать, выдерживая размер 31,66+0,25 | IT 12 Ra 12,4 | |||||

| 5 | Растачивать, выдерживая размер 32+0,062 | IT 9 Ra 6,3 | |||||

| 9 | Растачивать, выдерживая размер 38,35+1 | IT 15 Ra 50 | |||||

| 9 | Растачивать, выдерживая размер 39,66+0,25 | IT 12 Ra 12,5 | |||||

| Окончание таблицы 20 | |||||||

| 9 | Растачивать, выдерживая размер 40+0,062 | IT 9 Ra 6,3 | |||||

| 10 | Расточить торцевым точением, выдерживая размер 90 мм | IT 14 Ra 12,5 | |||||

| 1 | 2 | 12 | Растачивать, выдерживая размер 23,58+0,84 | IT 15 Ra 50 | |||

| 12 | Растачивать, выдерживая размер 24,7+0,21 | IT 12 Ra 12,5 | |||||

| 12 | Растачивать, выдерживая размер 24,7+0,22 | IT 9 Ra 6,3 | |||||

| 13 | Растачивать выдерживая размер 36 | IT 14 Ra 12,5 | |||||

* - в состав каждой операции входят межоперационный контроль и слесарная обработка (снятие заусенцев)

2.4.2. Режимы резания

Режимы резания при проектировании технологических процессов механической обработки могут быть назначены двумя путями: назначением по справочной литературе или расчетно-аналитическим методом.

Расчетно-аналитический метод применяется при назначении режимов резания для обработки сложных поверхностей. например при точении длинного тонкого валика или при растачивании, если длина оправки значительна.

При назначении режимов резания расчетно-аналитическим методом учитываются характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

В данной детали таких «узких» мест не встречается и расчетно-аналитический метод можно использовать лишь для проверки правильности назначения режимов резания для самых точных поверхностей.

Исходя из этого, режимы резания для всех поверхностей назначаются из справочной литературы. Назначенные режимы резания приведены в таблице 21.

Таблица 21

Режимы резания

| Переходы | Пов. | режимы резания | |||

| t, мм | s, мм/об | v, м/мин | n, об/мин | ||

| черновое фрезерование | 2 | 3 | 0,3 | 270 | 800 |

| черновое фрезерование | 1 | 3 | 0,3 | 270 | 800 |

| сверление | 14к | 2,5 | ручная | 9,42 | 600 |

| сверление | 15к | 2,5 | Ручная | 9,42 | 600 |

| зенкерование | 15к | 0,2 | Ручная | 12,56 | 800 |

| черновое растачивание | 8 | 1 | 0,57 | 90,99 | 630 |

| черновое растачивание | 7 | 1 | 0,57 | 79,13 | 630 |

| черновое растачивание | 3 | 1 | 0,57 | 79,13 | 630 |

| черновое растачивание | 4 | 1 | 0,57 | 146,39 | 630 |

| черновое растачивание | 5 | 4 | 0,57 | 60 | 630 |

| получистовое растачивание | 5 | 1 | 0,3 | 75 | 800 |

| чистовое растачивание | 5 | 0,3 | 0,1 | 103,5 | 1100 |

| черновое растачивание | 9 | 4 | 0,57 | 75,2 | 630 |

| получистовое растачивание | 9 | 1 | 0,3 | 95,5 | 800 |

| чистовое растачивание | 9 | 0,3 | 0,1 | 131,25 | 1100 |

| черновое растачивание | 10 | 4 | 0,57 | 71,2 | 630 |

| черновое растачивание | 13 | 1 | 0,57 | 90,2 | 630 |

| черновое растачивание | 12 | 4 | 0,57 | 47,5 | 630 |

| получистовое растачивание | 12 | 1 | 0,3 | 60,3 | 800 |

| Окончание таблицы 21 | |||||

| чистовое растачивание | 12 | 0,3 | 0,1 | 86,4 | 1100 |

2.4.3. Расчет ожидаемой точности размера

При проектировании механической обработке необходимо знать производственные возможности станка, выбранного для выполнения той или иной операции. Т.е. нужно знать, способен ли станок выполнить данный размер с указанным допуском. Нужно посчитать укладывается ли погрешность изготовления в заданное поле допуска.

Поле погрешности размера складывается из следующих составляющих:

- поле погрешности размера от упругих деформаций системы

- поле погрешности размера от дополнительных факторов (например, неточности от не возврата инструмента в свое наладочное положение)

- поле погрешности размера от настройки, которое состоит из поля погрешности регулирования и поля погрешности от измерения

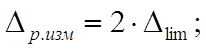

В виде формул это запишется в следующем виде:

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

![]() 5…10 мкм

5…10 мкм

где Dр – суммарное поле погрешности размера;

Dр.у.д. – поле погрешности размера от упругих деформаций системы (из-за различия в величинах припуска);

Dр.доп. – дополнительное поле погрешности размера;

Dр.настр. – поле погрешности размера от настройки инструмента

Dр.рег. – поле погрешности размера из-за регулирования положения резца в мм;

Dр.изм . – поле погрешности размера от неточности измерения;

Dlim – погрешность измерения в мкм;

Руmax

– максимальная сила резания

29-04-2015, 04:10