Содержание

Аннотация

Техническое задание на проектирование

Анализ технического задания на разработку

и проектирование агрегатного станка

1. Технологическая компоновка станка

1.1 Обоснование схемы базирования и закрепления заготовки

1.2 Разработка схемы обработки

1.3 Выбор режущего инструмента

1.4 Структура технологической компоновки агрегатного станка

2. Расчет режимов резания, силовых параметров и нормирование

3. Разработка конструктивной компоновки станка

3.1 Выбор нормализованных узлов

3.2 Конструктивная компоновка агрегатного станка

4. Проектирование специальных узлов станка

5. Система управления агрегатного станка

6. Вспомогательные механизмы

7. Техника безопасности при работе на агрегатном станке

Литература

Аннотация

Ф.И.О. Высоцкий С.Ю. Курсовой проект на тему: «Разработать и спроектировать агрегатный станок для обработки детали КОРПУС для крупносерийного производства данной детали». Челябинск ЮУрГУ, 2000.

Графическая часть на 3,5 листах формата А1.

В курсовом проекте рассмотрены вопросы технологической компоновки станка, расчет режимов резания, норм времени, разработана конструктивная компоновка станка с выбором нормализованных узлов, системы управления и вспомогательных устройств, а также вопросы техники безопасности при работе на агрегатном станке.

Графическая часть представлена общим видом агрегатного станка, общим видом шпиндельной наладки и схемой инструментальной наладки.

Техническое задание на курсовой проект

Тема: «Разработать и спроектировать агрегатный станок для крупносерийного производства детали КОРПУС ».

Содержание выполняемой работы на агрегатном станке:

1. Сверление отверстий:

a) 4х отв. Æ 13 мм. на l=57 мм.

b) 4х отв. Æ 4,5 мм. на l=20 мм.

2. Нарезание резьбы М5´0,5 на глубину 15 мм. в 4х отв.

Исходные данные:

Производство крупносерийное.

Точность станка нормальная.

Тип обрабатываемой детали КОРПУС.

Давление сжатого воздуха 4…6 атм.

Эскиз детали на стр………..13

Анализ технического задания

/обоснование выбора агрегатного станка/

Необходимо разработать агрегатный станок для обработки детали КОРПУС.

Агрегатные станки наиболее удобно и рационально использовать в условиях серийного и массового производства при обработке деталей, имеющих значительное количество гладких, ступенчатых и резьбовых отверстий. Поэтому для обработки детали КОРПУС применяю агрегатный станок для выполнения операций :

a) Сверление 4х отверстий Æ 13 мм. на l=57 мм.;

b) Сверление 4х отверстий Æ 4,5 мм. на l=20 мм.;

c) Нарезание резьбы М5´0,5-7Н на l=15 мм.

Применяю четырехпозиционный агрегатный станок. На этом станке, кроме данной детали с заменой сверлильных и резьбонарезных головок, можно обрабатывать аналогичные детали других размеров.

Применение агрегатного станка при обработке детали КОРПУС обеспечивает:

1. Повышение производительности труда по сравнению с обработанной деталью на универсальном станке /одновременно обрабатывается три детали/.

2. Повышается качество обработки /обработка детали ведется при неизменном ее положении/.

3. Облегчение труда рабочих, т.к. требуется меньше переустановок детали.

4. Снижение себестоимости продукции.

Анализ технического задания на разработку и

проектирование агрегатного станка.

Технологический маршрут обработки детали:

000-заготовительная;

заготовка – штамповка;

00Б

0010 – токарная;

015 – фрезерная;

020 – фрезерная;

025 – фрезерная;

030 – сверлильная;

035 – сверлильная;

040 – сверлильная;

045 – резьбонарезная;

050 – контрольная.

Для агрегатной обработки выбираю операции: 035;040;045.

Сверление 4х отверстий Æ 13 мм. на l=57 мм.;

Сверление 4х отверстий Æ 4,5 мм. на l=20 мм.;

Нарезание резьбы в 4х отверстиях М5´0,5-7Н на l=15 мм.

Данную операцию можно выполнять на 4х позиционном агрегатном станке.

Поз I – загрузочная;

Поз II - сверление 4х отверстий Æ 13 мм. на l=57 мм.;

Поз III - сверление 4х отверстий Æ 4,5 мм. на l=20 мм.;

Поз IV - нарезание резьбы в 4х отверстиях М5´0,5-7Н на l=15 мм.

На Поз II – установлена вертикальная силовая головка;

На Поз III – установлена вертикальная силовая головка;

На Поз IV - установлена вертикальная силовая головка;

1.Технологическая компоновка станка

1.1 Обоснование схемы базирования и закрепление заготовки.

Выбор схемы базирования и закрепления детали на агрегатном станке определяется геометрической формой детали, расположением обрабатываемых поверхностей и их координатной увязкой между собой по отношению к необрабатываемым поверхностям. Учитывая сложность заготовки, возможность ее надежного закрепления и выбирают места ее прижима к базам.

При выборе баз необходимо пользоваться определенными правилами:

-Выбранная схема базирования должна обеспечивать выполнение заданных размеровпри обработке, обеспечивать устойчивое и жесткое положение заготовки, обеспечивать условие неотрывности заготовки от опор после закрепления заготовки;

-При установке заготовки на опоры не должен возникать опрокидывающий момент;

-При выборе установочных элементов необходимо, чтобы они были жесткими, при закреплении;

-Для уменьшения погрешности установки следует совмещать теднологические и измерительные базы.

-Выбор технологической базы всегда связан с задачей достижения необходимой точности взаимного расположения поверхностей, поэтому технологическая база обрабатывается с точностью в 2…3 раза выше точности обрабатываемых поверхностей;

-Выбранные технологические базы должны обеспечивать простую конструкцию приспособления при соблюдении вышеперечисленных требований.

Схему базирования см. на Рис.№2.

1.2 Разработка схемы обработки

Для каждой поверхности при группе одинаковых поверхностей назначаем технологические переходы, последовательность их выполнения, определяем припуски на обработку, промежуточные размеры и допуски на них.

Технологический маршрут обработки детали КОРПУС следующий:

1. Сверление 4х отверстий Æ 13 мм. на l=57 мм.;

2. Сверление 4х отверстий Æ 4,5 мм. на l=20 мм.;

3. Нарезание резьбы в 4х отверстиях М5´0,5-7Н на l=15 мм.

Разработка схемы обработки

Таблица 1

№ п/п |

Наименование технологического перехода | Размер, мм. | Шероховатость | Припуск, мм |

| Сверление 4х отверстий Æ 13 мм. на l=57 мм | Æ 13 | 12,5 |

||

| Сверление 4х отверстий Æ 4,5 мм. на l=20 мм. | Æ 4,5 | 12,5 |

||

| Нарезание резьбы в 4х отверстиях М5´0,5-7Н на l=15 мм | М5´0,5 | 12,5 |

1.3 Выбор режущего инструмента

Выбор режущего инструмента, его вид, конструкции, размер в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качеством обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться применять стандартный инструмент. Когда целесообразно следует применять специальный комбинированный инструмент, фасонный, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущего инструмента имеет большое значение для повышения производительности труда и снижения себестоимости обработки.

Материал детали КОРПУС

На IIой позиции (Шпиндель №1) применяем сверло Æ 13 мм. из быстрорежущей стали Р6М5 – 4штуки.

На IIIей позиции (Шпиндель №2) применяем сверло Æ4,5 мм из быстрорежущей стали Р6М5 – 4 шт.

На IVой позиции (Шпиндель №3) применяем метчик М5´0,5 из быстрорежущей стали Р6М5 – 4 шт.

Эскизы режущих инструментов см. на странице Ё16

Сверло Æ 13 мм. – 4шт. Метчик М5´0,5 – 4 шт.

Рис.3

Режущие инструменты, применяемые при обработке детали

на агрегатном станке.

1.4 Структура технологической компоновки агрегатного станка для обработки детали КОРПУС

Таблица2

| Номера | Технологические переходы | |||||

| Рабочих операций | Операцион ных станции |

Силовых агрегатов | Групп инструментов | Шпин делей |

Технологичес- ких переходов |

|

| I | 1 | 1 | 1 | 4 | 1 | Сверление 4х отв.Æ13 |

| II | 1 | 1 | 1 | 4 | 1 | Сверление 4х отв Æ 4,5 |

| III | 1 | 1 | 1 | 4 | 1 | Нарезание резьбы М5´0,5 в 4х отв |

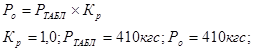

2.Расчет режимов резания, силовых параметров и нормирования

2.1 Сверление 4х отверстий Æ 13 мм. на l=57 мм.

1. Длина рабочего хода конструкции

![]()

2. Назначаем подачу на один сторон шпиндель:

![]()

3. Глубину резания ![]()

![]()

![]()

4. Стойкость сверла ![]()

5. Скорость резания ![]()

6. Определяем обороты шпинделя станка

![]()

![]() Принимаю обороты шпинделя ng

=355 об/мин;

Принимаю обороты шпинделя ng

=355 об/мин;

7. Действительная скорость резания

![]()

8. Определяем осевую силу

9. Мощность резания ![]()

![]()

![]()

10. Крутящий момент ![]()

11. Машинное время ![]()

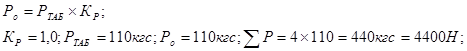

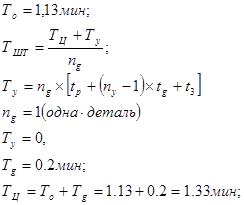

2.2 Сверление отверстия Æ 4,5 l=20мм.

1. Длина рабочего хода инструмента

![]()

2. Назначаем подачу на один оборот шпинделя

![]()

3. Глубина резания ![]()

4. Стойкость сверла ![]()

5. Скорость резания ![]()

6. Определяем обороты шпинделя станка

![]()

Принимаем обороты шпинделя ![]()

7. Действительная скорость резания

![]()

8. Определяем осевую силу

9. Мощность резания

10. Крутящий момент ![]()

11. Машинное время ![]()

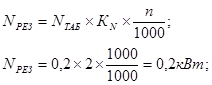

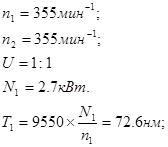

Нарезание резьбы нарезание резьбы в 4х отверстиях М5´0,5-7Н на l=15 мм

1. Длина рабочего хода инструмента ![]() ;

;

2. Подача ![]()

![]() Р – шаг резьбы;

Р – шаг резьбы;

3. Глубина резания ![]()

4. Стойкость метчика ![]()

5. Скорость резания

6. Определяем обороты шпинделя станка

![]() Принимаю

Принимаю ![]()

7. Действительная скорость резания

![]()

8. Крутящий момент ![]()

![]()

9. Мощность резания

10. Основное время ![]()

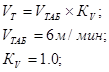

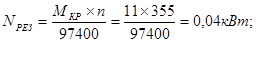

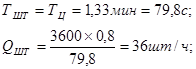

2.4 Нормирование операций

Определяем штучное время на самом продолжительном технологическом переходе:

Тц = время цикла;

Ту = время на установку;

То =0, т.к.время на установку перекрывается машинным временем

Тg = 0,2мин – дополнительное время.

Определяем штучную производительность станка шт/час;

![]()

Кп – коэффициент загрузки (использование) станка

Кп = 0,7…0,9; Принимаем Кп =0,8.

Тшт – штучное время, за которое станок сделает одну единицу детали

Данные по расчету режимов резания сведем в таблицу № 3.

Сводная таблица по расчету режимов резания

Таблица №3

Операц. станция |

Агрегат | Подача,мм/об | Скорость резания, м/ин | Частота вращения, об/мин | Время цикла, с | Передаточное отношение насадки | Суммарная осевая сила, Н | Суммарный момент, нмм | Суммарная мощн. рез. кВт | Производит. Станка,шт/ч |

| I | 1 | 0.2 | 14.5 | 355 | 67.8 | 1:1 | 16400 | 74000 | 2,7 | |

| II | 2 | 0.1 | 14.13 | 1000 | 15.6 | 1:1 | 4400 | 7800 | 0,8 | 36 |

| III | 3 | 0.5 | 5.6 | 355 | 14.4 | 1:1 | 2100 | 1100 | 0,04 |

3. Разработка конструктивной компановки станка

3.1 Основными агрегатами, предопределяющими эффективность работы агрегатных станков, являются силовые узлы, обеспечивающие рабочие и установочные перемещения рабочих инструментов.

Основными требованиями, характеризующими использованиясиловых узлов являются: соответствие технологическому назначению, необходимая степень универсальности и переналаживаемости для агрегатовобеспечение требуемых режимов резания, обеспечение удобства и минимум трудоемкости регулирования для переналаживаемых агрегатов, соответствие установленной мощности, режимов резания, обеспечение необходимой производительности, полная автоматизация цикла, высокая надежность, соответствие требованиям техники безопасности.

1. Принимаем силовые головки типа: 1УХ4035;

Их использую для компановки с вертикальными и горизонтальными шпинделями.

Техническая характеристика силовой головки 1УХ4035.

Класс точности н, п;

Мощность электродвигателя, кВт 1,1…3,0;

Максимальный ход пиноли, мм 83;

Максимальная осевая сила, Н

с обгонной муфтой 3500

без обгонной муфты 4000;

Пределы пода на обороты шпинделя, мм/об 0,005…1,785;

Осевая , н/м 25000;

Условный диаметр сверления

по стали (s = 600…700 Мпа), 16;

Частота вращения шпинделя, мин-1 72…3170;

с зубчатым приводом 72…3170;

с ременным приводом 355…3980;

продолжительность цикла работы, с 5…460;

Нестабильность реверсирования шпинделя

при нарезании резьбы, мм 0,2;

Нестабильность остановки шпинделя

в крайнем положении, мм 0,015;

Максимальный крутящий момент, нмм

для шпинделя 70000;

для приводного вала 27000;

Габаритные размеры с направляющей плитой, мм

с зубчатым приводом 980´250´425;

с ременным приводом 685´250´708;

Силовая головка является самостоятельным узлом станка и предназначена для вращения рабочих шпинделейи осуществления продольной подачи инструмента.

2.Многопозиционные поворотные столы

Предназначены для транспортирования обрабатываемых заготовок между рабочими позициями станка и точной фиксации их относительно заранее установленных в этих позициях режущих инструментов.

Применяем поворотный стол с электромеханическим приводом мальтийским механизмом поворота внутреннего зацепления.

Принимаю стол модели УХ2035П.

Основные параметры поворотного стола:

Диаметр планшайбы, мм 630;

Наибольшая масса устанавливаемых

приспособлений, кг 400;

Число позиций 2…12;

Время поворота на одну позицию

Угловая 10² ;

Линейная 0,012;

Станина предназначена для компановки на ней многопозиционных штапмов. Применяем круглую станину модели: 2УХ1232;

Стойки предназначены для установки в вертикальном положении головок с выдвинутой пинолью. Принимаем модель типа: 1УХ1535.010.

3.2 Конструктивная компановка агрегатного станка

Для обработки детали КОРПУС применяю следующую компановку станка

Конструктивная компановка станка

Рис.3

Поз I - Загрузочная производится установка заготовки в приспособлении и снятие готовой детали.

Поз II - Установлен один вертикальный шпиндель.

Поз III - Установлен один вертикальный шпиндель.

Поз IV - Установлен один вертикальный шпиндель.

4.Проектирование специальных узлов станка.

4.1 Устройство 4х шпиндельной головки.

Для одновременного сверления 4х отверстий Æ 13 мм., в детали КОРПУС применяю 4х шпиндельную сверлильную головку. Головка крепится в шпинделе силовой головки агрегатного станка.

Принцип 4х шпиндельной сверлильной головки следующий: вращение от шпинделя силовой головки передается на хвостовик центрального (ведущего) шпинделя головки.

В отверстиях рабочих шпинделей установлены подвижные шпиндели, имеющие конические отверстия, в которые устанавливаются режущие инструменты – сверла для обработки отверстий.

Данные шпиндели могут выдвигаться в осевом напряплении, что необходимо при наладке станка.

4.2 Кинематический расчет шпиндельной сверлильной головки

Кинематический расчет 4х

шпиндельной головки, заключается в определении диаметра тела зубьев и модуля при заданных значениях межцентрового расстояния ![]() .

.

Конструктивно применимо:

![]()

где d1 – делительный диаметр центральной шестеренки;

d2 – делительный диаметр рабочих шестеренок.

Рис. 4

Кинематическая схема головки.

Нормальный модуль зацепления рекомендутся принимать в пределах:

![]() при твердости зубьев

при твердости зубьев ![]()

![]()

Принимаю m=2мм по ГОСТ 9563-80;

Ведущая шестерня – 1

Делительный диаметр d1 =50мм; m=2,0 мм; число зубьев

![]()

Внутренний диаметр

![]()

Наружный диаметр

![]()

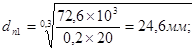

Ведомая шестерня

Делительный диаметр ![]()

Число зубьев ![]()

Внутренний диаметр ![]()

Наружный диаметр ![]()

Определяем передаточное число зубьев ![]()

Число оборотов рабочих шпинделей n=355мин-1 ;

Число оборотов шпинделя силовой головки ![]()

4.3 Расчет шпинделей 4х шпиндельной головки.

Исходные данные:

![]() где h - КПД головки

где h - КПД головки ![]()

Рис.5

Расчетная схема 4х шпиндельной сверлильной головки.

![]()

hцп – КПД цилиндрической пары =0,98;

hп – КПД пары подшипников = 0,99;

п – кол-во пар зубчатых колес п=4;

к – кол-во пар подшипников к=5;

Определяем силы действующие в зацеплении

![]()

радиальные силы

![]()

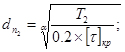

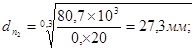

Определяем диаметр вала в зоне установки подшипников

Ведущий шпиндель

где [t]кр

– кривая прочности при кручении

где [t]кр

– кривая прочности при кручении

a - показатель степени, для конических подшипников = 0,3;

- цилиндрических = 3;

Принимаем dп2

=30мм;

Принимаем dп2

=30мм;

Диаметр вала под шестерню dк =30мм;

Подшипник типа 206 ГОСТ8338-75

d=30мм; D=62мм; В=16мм; С=11,5мм;

Принимаем dп1

=30мм;

Принимаем dп1

=30мм;

dk1 =30 мм;

Подшипник ГОСТ 8338-75 типа 206

d=30мм; D=62мм; В=16мм; С=19,5мм;

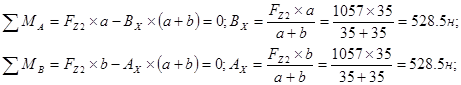

Расчет ведущего шпинделя головки

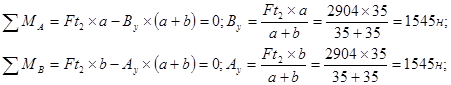

Определяем реакции от силы Fz2 .

Определяем опорные реакции от силы Ft2

Суммарные опорные реакции

4.4 Расчет ведущего вала на статическую прочность

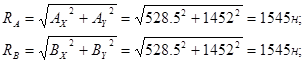

Определяем моменты, действующие в наиболее опасном сечении шпинделя.

![]()

Суммарный изгибающий момент

![]()

Находим действительные значения эквивалентного напряжения в опасном сечении.

где [s] – предел прочности =78,5 Мпа.

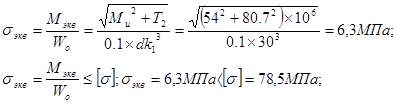

Проверка необходимости, расчет шпинделя на выносливость.

![]() где e - фактор выносливости;

где e - фактор выносливости;

s-1 – предел выносливости при изгибе;

![]()

Рис.6

Расчетная схема и эпюры подшипников ведущего

шпинделя головки.

Материал шпинделя сталь 45 sв =850 Мпа;

Кs - коэффициент концентрации напряжений Кs =1,65;

N – запас прочности n>1,5; принимаю n=2,0;

Поэтому уточненного расчета на выносливость не требуется.

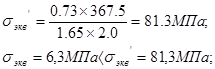

4.5 Проверка работоспособности подшипников качения

по динамической грузоподъемности.

Подшипники пар А и В воспринимают внешнюю нагрузку FRa =RA =1545н; FRb =Rb =1545н;

Эквивалентная динамическая нагрузка для вида:

![]()

К=1,0; y=0; V=1 (вращается внутреннее кольцо);

Кs - коэффициент безопасности = 1,2…1,3;

Kt – температурный коэф. при t<100°С; Kt=1.0;

![]()

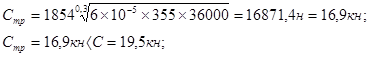

Динамическая грузоподъемность подшипника.

![]()

a - числовой коэф. для роликовых подшипников = 0,3; для шаровых = 3;

Lh – срок службы подшипников Lh=20000…36000час.;

Условие подбора выполняется.

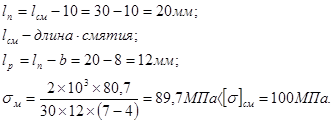

4.6 Проверка работоспособности шпоночного соединения

Для соединения ведомого вала шпинделя с ведомой применяю призматическую шпонку с закругленными краями по ГОСТ 23360-78. Для вала диаметром d=30 мм размеры шпонки: b=8 мм; h=7 мм; t1 =4.0 мм; lшп =30 мм.

Основным уравнением расчета шпоночных соединений является проверка работоспособности на смятие.

![]()

где Т2 – предельный вращающий момент на смятие, нм;

dв – диаметр вала, мм;

lp ;h;t;b – размеры шпонки;

[s]см – предел прочности шпонки на смятие. Для стали 45 с пермализацией [s]см = 100Кпа.

Условие прочности выполняется

Шпонка b´h´l=8´7´20 ГОСТ 23360-78

5. Система управления агрегатного станка

Агрегатные станки представляют собой сложные машины, состоящие из большого числа унифицированных и оригинальных агрегатов имеющие между собой электрические, пневматические, гидравлические связи, обеспечивающие управление этими узлами и их правильное функционирование.

Указанные связи в числе с аппаратами, вырабатывающими, передающими или преобразующими сигналы управления, и исполнительными механизмами образуют систему управления механизмов и устройств агрегатного станка возможна только при рациональной системе управления.

Основной частью этой системы является электрическая система. Этому способствует относительная прочность и универсальность, гибкость электрических средств управления.В агрегатных станках электрическая система управления дополняется пневматической

29-04-2015, 03:59