МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «СТАНКИН»

КАФЕДРА ОСНОВ КОНСТРУИРОВАНИЯ МАШИН

КУРСОВОЙ ПРОЕКТ

На тему : Рассчитать и спроектировать коробку скоростей к операционному токарному станку.

Вариант 2/11

Выполнил: студент гр. ВТ-6-1 Тулаев П.А.

Проверил: Степанов А.А.

МОСКВА 2001

|

|||

|

|||

|

|

|

||||

|

||||

|

||||

|

|

|||

|

Дано:

Твых max = 138 H·m

nmin = 340 мин –1

φ = 1,41

n0 = 1000 мин –1

Тип фрикционной муфты ЭМ

Тип передачи (U = 1) или муфты на выходном валу клиноремённая

Коробку установить на литой плите

Срок службы коробки tч = 12·103 часов

Кинематический расчёт

Выбор электродвигателя

Т = 9550 р /п

Расчётная мощность на выходе

Рвых

=

![]()

Рэл

’ =

![]()

побщ = п2 оп · п2 пр

побщ

= 0, 9952

· 0, 982

![]() 0, 990025· 0, 9604 = 0, 95082

0, 990025· 0, 9604 = 0, 95082

![]() Рэл’ =

Рэл’ =

![]() (это в )

(это в )

Тип двигателя : Тип исполнения:

4А132S6У3 М300

Рн

= 5, 5 кВт

Рн

= 5, 5 кВт

п0 = 1000

пп = 965 мин-1

![]()

|

![]() <20% - недогрузка электродвигателя

<20% - недогрузка электродвигателя

![]() => тип двигателя выбран правильно

=> тип двигателя выбран правильно

Определение частот вращения выходного вала

п1 min = 340 об/мин

п2 min = n1 · φ = 340· 1,41 = 479,4 об/мин

Определение общих передаточных чисел

Uобщ 1, 2

=

![]() Uпр2 13

· Uпр1

Uпр2 13

· Uпр1

Uобщ 1

=

![]() (1) = Uпр1

·Uпр2

(1) = Uпр1

·Uпр2

Uобщ 2

=

![]() (2) = Uпр1

·Uпр3

(2) = Uпр1

·Uпр3

Выбор передаточных чисел отдельных пар

Uпр max = 4

Разбиение Uобщ по ступеням приводят к Uобщ min

Здесь можно выявить следующие пары:

![]()

![]() =

= ![]()

![]()

Определение чисел зубьев прямозубых колёс

![]()

![]()

![]()

![]() т.к. aw

= const

т.к. aw

= const

![]()

![]()

![]()

Проверка частот вращения

![]()

![]()

|

|

![]()

![]()

|

![]() %

%

|

т. к.

![]() кинематика выбрана удовлетворительно

кинематика выбрана удовлетворительно

![]() мм – диаметры шкивов на выходе

мм – диаметры шкивов на выходе

пz = min

30,965>24·nII

![]() при ТII

и пII

ψbd = 0,3 – рассчитываемая передача

при ТII

и пII

ψbd = 0,3 – рассчитываемая передача

Определение мощности на валах

Рэл = 5,5 кВт

РI = Pэл ·ηпр ·ηоп = 5,5·0,98·0,995 = 5,36 кВт

РII = PI ·ηпр ·ηоп = 5,36·0,98·0,995 = 5,23 кВт

РIII = PII ·ηоп ·ηкл.р = 5,23·0,995·0,96 = 4,995 кВт

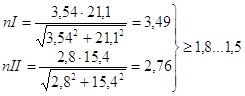

Определение частот вращения валов

nI

= nH

·

![]() = 965·

= 965·![]() = 675,5 мин-1

= 675,5 мин-1

nII1

= nI

·

![]() = 675,5·

= 675,5·![]() = 337,75 мин-1

= 337,75 мин-1

nII2

= nI

·

![]() = 675,5·

= 675,5·![]() = 482,499 мин-1

= 482,499 мин-1

nIII1 = nII1 ·U = 337,75 мин-1

nIII2 = nII2 ·U = 482,499 мин-1

Определение вращающих моментов

Т = 9550

![]()

Тэл

= 9550·

![]() = 9550·

= 9550·![]() = 51,103 H·м

= 51,103 H·м

TI

= 9550·

![]() = 9550·

= 9550·![]() = 75,7 H·м

= 75,7 H·м

TII

= 9550·

![]() = 9550·

= 9550·![]() = 147,8 ≈ Tmax

= 138 H·м

= 147,8 ≈ Tmax

= 138 H·м

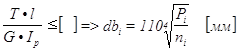

Проектировочный расчёт валов

|

φ =

dbI

= 110·

![]() = 32,8 мм

= 32,8 мм

dbII

= 110·

![]() = 38,8 мм

= 38,8 мм

dbIII

= 110·

![]() = 35,09 мм

= 35,09 мм

Итоговая таблица

| № вала | Pi | ni | Ti | dbi |

| Эл | 5,5 | 965 | 51,103 | 38 |

| I | 5,36 | 337,75 | 75,7 | 32,830 |

| II | 5,23 | 482,499 | 147,8 | 38,80 |

| III | 4,995 | 482,499 | 138 | 35,08 |

Расчёт прямозубой цилиндрической передачи

т.к. у шестерни Z3

наименьшее число зубьев (zmin

), то рассчитывать будем её =

![]()

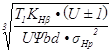

Проектировочный расчёт

а) на контактную выносливость

d1H

= Kd·

Kd = 770 (сталь)

TI = 75,7 Н·м

Ψbd = 0,3 – коэффициент ширины зуба

KHβ = 1,07 по таблице 1.5

HB > 350

![]() > 6 (менее жёсткий вал)

> 6 (менее жёсткий вал)

![]()

Cos β = 1 т.к. прямозубая цилиндрическая передача

далее по таблице 6.5

Ст40х + термическая обработка, закалка в ТВЧ

σНР = 900 МПа

σFP = 230 МПа

σНР = σНР ’·KHL = 900·1 = 900МПа

NHO = 8·107 циклов

NFO = 4·106 циклов

t14

=t24

=

![]()

NHE = 60·tч ·nI = 60·6·103 ·675,5 ≈ 24·107 циклов

KHL

=

![]() =

= ![]() 1

1

т.к. NHE > NHO , то KHL = 1

dIH

=

![]() =

= ![]() мм

мм

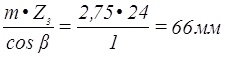

mH

=

![]() мм

мм

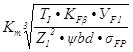

б) на изгибную выносливость

mF

=

Km = 13,8 (сталь, прямозубая)

ТI = 75,7 H·м

Z3 = 24

Ψbd = 0,3

УF3 = Z3 и “Х” = 3,92 (по таблице)

σFp = σFp ’·KFL

KFL

=

1

1

KFβ = 1,15 по таблице 1. 5

Для постоянного режима

NFE = NHE = 24·107

т.к. NFE >NF0 , то KFL = 1

σFP = 230·1 = 230 МПа

mF

= 13,8

![]() 2,7мм

2,7мм

mH = 2,55мм mF = 2,7мм

ГОСТ: 2,0; 2,25; 2,5; 2,75 ; 3,0; 3,5…

по ГОСТ выбираем 2,75мм

Проверочный расчет прямозубой передачи

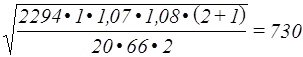

а) на контактную выносливость

σН

= ZM

·ZH

·Zε

![]() σHP

σHP

ZM = 192 (сталь-сталь)

ZH = 2,49 (x=0, β=0)

|

Zε

=

![]()

![]() εα

= = 1,88-3,2·(

εα

= = 1,88-3,2·(

![]() ) = 1,68

) = 1,68

|

Zε

=

![]() = 0,88

= 0,88

dIII

=

b = ψbd·dI = 0,3·66 = 19,8 мм (принимаем b=20)

U = 2

![]()

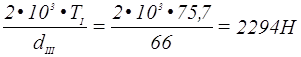

FtI

=

KHα = 1 (прямозубая передача)

KHβ = 1,07

KHv

=

![]()

FHv

= δH

·д0

·v·b

![]()

δH = 0,014 (для прямозубой НВ>350 и без модификации)

д0 = 47 (для 7й степени точности)

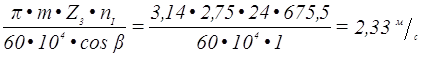

vI

=

aw =

![]()

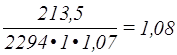

FHv

= 0,014·47·2,33·19,8·

![]() = 213,5 H

= 213,5 H

KHv

= 1+

σH

= 192·2,49·0,88·

МПа

МПа

730МПа < 900МПа

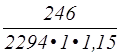

Расчет на изгибную выносливость

σF

= УFI

·Уε

·Уβ

·

![]() σFP

σFP

УFI = 3,92

Уε = 1 (прямозубая)

Уβ = 1 (β=0)

FtI = 2336 H

b = 19,44 мм

m = 2,75 мм

KFα = 1(прямозубая)

KFβ = 1,15

KFv

= 1+

![]()

FFv

= δF

·д0

·vI

·b·

![]()

δF = 0,016 (прямые без модификации НВ>350)

FFv

= 0,016·47·2,33·20·

![]() = 246 H

= 246 H

KFv

= 1+

= 1,09

= 1,09

σF

= 3,92·1·1·

= 205 МПа

= 205 МПа

205 МПа < 230 МПа

SF

=

= 1,12

= 1,12

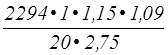

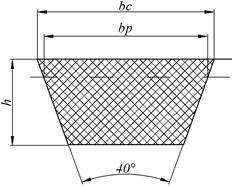

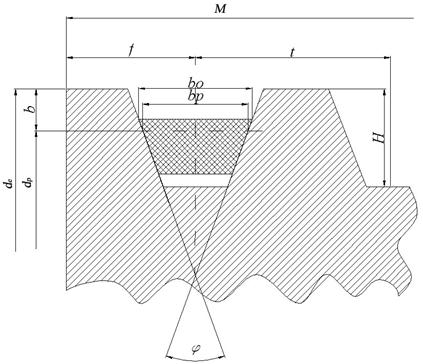

Расчёт клиноремённой передачи

Тип ремня Б

Нормального сечения по ГОСТ 1284.1 и по ГОСТ 1284.3

Характеристики и размеры (по таблице 9.13)

в0 = 17 мм

вр = 14 мм

h = 10,5 мм

А1 = 138 мм2

d1min = 125 мм

q = 0,18 кг/м

L = 800…6300 мм

Т1 = 50…150 Hм

Диаметры шкивов

![]() мм – диаметры шкивов на выходе

мм – диаметры шкивов на выходе

округляем по табл. 9. 3 до значения 160 мм

dp1 =dp2 =160 мм

n2 = 482.499 мин-1

Скорость ремня

![]()

V = 4 м /с

Окружная сила

Ft

=

![]() = 1189 Н

= 1189 Н

Межосевое расстояние

![]() мм

мм

причём amin < a < amax , где

amin = 0,55·(d1 +d2 )+h = 0,55·(160+160)+10,5 = 186,5 мм

amax = 2·(d1 +d2 ) = 2·(160+160) = 640 мм

Длина ремня

![]()

L ≈

![]()

L ≈ мм

Принимаем стандартную длину ремня по таблице 9.14

L = 1000 мм

Окончательное межосевое расстояние

, где

λ = L - π·dср = 497,6

dср

=

![]() = 160 мм

= 160 мм

= 0

мм

Наименьшее межосевое расстояние

(необходимое для монтажа ремня)

aнаим ≈ a – 0,01·L ≈ 238,8 мм

Наибольшее межосевое расстояние

(необходимое для компенсации вытяжки ремня)

aнаиб ≈ a + 0,025·L ≈ 273,8 мм

Коэффициент режима

Ср = 1 т.к. токарный станок (по табл. 9.9)

Угол обхвата ремня на малом шкиве

![]()

![]()

Коэффициент угла обхвата

Са = 1 (по табл. 9.15)

Частота пробегов ремня, С -1

i =

i =

Эквивалентный диаметр ведущего шкива

de

= d1

·Kи

, где

de

= d1

·Kи

, где

=1

=> de = 160 мм

приведённое полезное напряжение

[σF ] = 2,5 МПа

Допускаемое полезное напряжение

[σF ] = [σF ]0 ·Ca ·Cp = 2,5·1 = 2,5 МПа

Необходимое число клиновых ремней

Z’ =

![]()

Коэффициент неравномерности распределения нагрузки по ремням

Сz = 0,95 (по табл. 9.19)

Число ремней

![]()

принимаем Z = 3

Коэффициент режима при односменной работе

Cp’ = 1 (по табл. 9.9)

Рабочий коэффициент тяги

Ψ = 0, 67·Ca ·Cp ’ = 0,67·1·1 = 0,67

Коэффициент m =

![]()

Площадь сечения ремней

A = A1 ·Z

A = 138·3 = 414 мм

Натяжение от центробежных сил

Fц = 10-3 ·ρ·A·V2 , где

Плотность ремней ρ = 1,25 Г /см 3

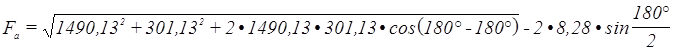

Fц = 10-3 ·1,25·414·42 = 8,28 Н

Натяжение ветвей при работе

F1

= Ft

·

![]() +Fц

+Fц

F2

= Ft

·

![]() +Fц

+Fц

F1

= 1189·

+8,28 = 1490,13 H

+8,28 = 1490,13 H

F2

= 1189·

+8,28 = 301,13 H

+8,28 = 301,13 H

Натяжение ветвей в покое

F0 = 0,5·(F1 +F2 )-x·Fц , где

коэффициент x = 0,2

F0 = 0,5·(1490,13+301,13)-0,2·8,28 = 893,974 H

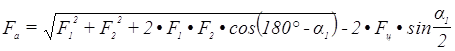

Силы действующие на валы при работе передачи

Fa = 1774,7 H

Силы действующие на валы в покое

Fa0

= 2·F0

·sin

![]()

Fa0

= 2·893,974 ·sin

1787,9 H

1787,9 H

Размеры профиля канавок на шкивах

(выбираются по табл. 9.20)

H = 15

B(b) = 4,2

t = 19

f = 12,5

φ = 34°…40°

Наружный диаметр шкивов

de1 = de2 = dp1,2 +2·b

de1,2 = 168+2·4,2 = 176,4 мм

Внутренний диаметр шкивов

df1 = df2 = de1,2 –2·H

df1,2 = 176,4 - 2·15 = 146,4 мм

Ширина ремня

B = Z·t

B = 3·19 = 57 мм

Ширина шкива

M = 2·f+(Z-1)·t

M = 2·12,5+(3-1)·19 = 63 мм

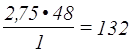

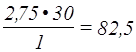

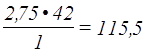

Определение геометрических параметров

di

=

![]()

dai = di +2m

dti = di -2,5m

b = ψbd·di

d1

=

![]()

мм

мм

da1 = 82,5+2·2,75 = 88 мм

dt1 = 82,5-2,5·2,75 = 75,625 мм

b1 = 0,3·82,5 = 24,75 мм

d2

=

мм

мм

da2 = 115,5+2·2,75 = 121 мм

dt2 = 115,5-2,5·2,75 = 108,625 мм

b2 = 0,3·115,5 = 34,65 мм

d3

=

мм

мм

da3 = 66+2·2,75 = 71,5 мм

dt3 = 66-2,5·2,75 = 59,125 мм

b3 = 0,3·66 = 19,8 мм

d4

=

мм

мм

da4 = 132+2·2,75 = 137,5 мм

dt4 = 132-2,5·2,75 = 125,125 мм

b4 = 0,3·132 = 39,6 мм

d5

=

![]()

мм

мм

da5 = 82,5+2·2,75 = 88 мм

dt5 = 82,5-2,5·2,75 = 75,625 мм

b5 = 0,3·82,5 = 24,75 мм

d6

=

мм

мм

da6 = 115,5+2·2,75 = 121 мм

dt6 = 115,5-2,5·2,75 = 108,625 мм

b6 = 0,3·115,5 = 34,65 мм

aw = 99 мм (для всех колёс)

| dt | di | da |

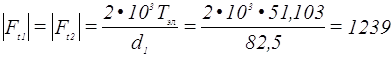

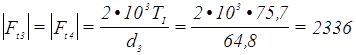

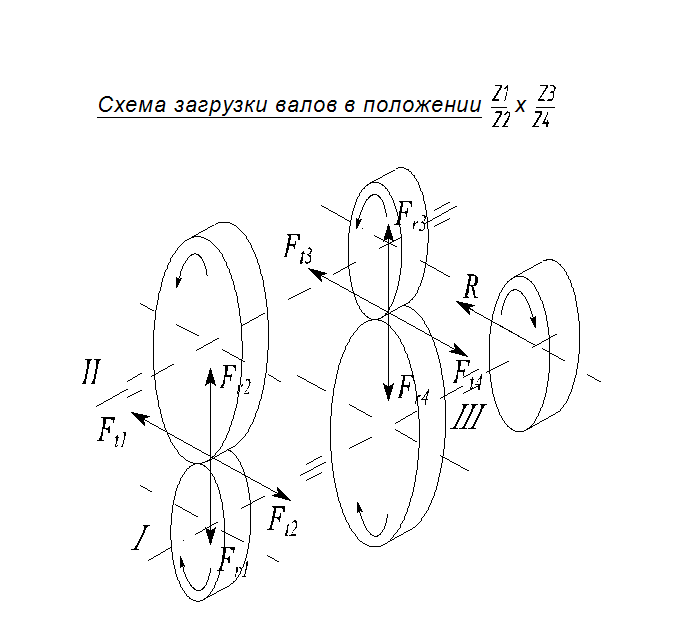

Определение усилий действующих в зацеплении

Tэл = 51,103 H·м

H

H

![]() H

H

T1 = TI = 75,7 H·м

H

H

![]() H

H

Выбор и расчёт муфты

Электромагнитная фрикционная муфта с контактным токоподводом и постоянным числом дисков тип ЭТМ…2.

![]()

b=1,3…1,75 коэффициент сцепления

[P]p – удельное давление

[P]p =[P]·Kv

Kv = ![]()

Vcp = ![]()

Дср = ![]()

f = 0,25…0,4 (сталь феродо)-сухие

[P] = 0,25…0,3 Мпа –сухие

T = 75,7 H/м

i = 2·Zнар = 2·3 = 6

n = 337,75 об/мин

Дн = 53 мм

Дв = 45 мм

Дср = ![]()

Vcp = ![]()

P = ![]()

Kv = ![]()

Kv £ 1

[P]p = 4,17·0,9 = 3,75

P<[P]p

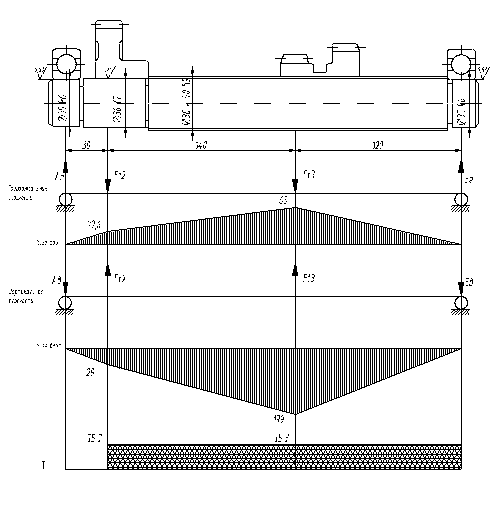

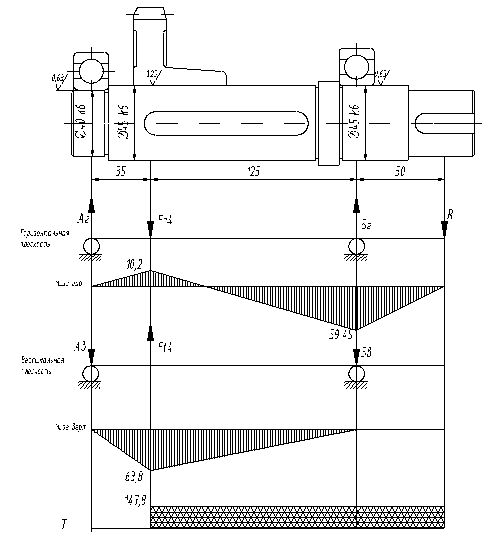

Расчёт валов на статическую прочность

Расчёт вала I

Ft2 = 1239 H

Ft3 = 2336 H

Fr2 = 451 H

Fr3 = 850,4 H

T = 75,7H×м

Ст 45 термообработка, улучшение

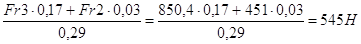

S МAг = 0

Бг =

S МБг = 0

Аг = ![]()

S МАв = 0

Бв = ![]()

S МБв = 0

Ав = ![]()

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем ![]()

По эпюрам и реакциям находим максимальный изгибающий момент.

![]()

Tmax = 1,5×T = 1,5×75,7 = 113,55 H×м

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв = ![]()

запас прочности по пределу текучести в опасном сечении

для стали 45

НВ³200 sТ = 280Мпа

![]()

![]()

Расчёт вала II

Ft4 = 850,4 H

Ft4 = 2336 H

R = 1189 H

T = 147,8 H×м

Ст 45 термообработка, улучшение

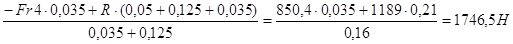

S МAг = 0

Бг =

Аг = Fr4 – Бг + R = 850,4-1746+1189=293,4

S МАв = 0

Бв = ![]()

Ав = -Ft4 + Бв = 511-2336=-1825

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем ![]()

По эпюрам и реакциям находим максимальный изгибающий момент.

![]()

Tmax = 1,5×T = 1,5×147,8 = 221,7 H×м

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв =![]()

запас прочности по пределу текучести в опасном сечении

для стали 45

НВ³200 sТ = 280Мпа

![]()

![]()

Расчёт на сопротивление усталости вала II

![]()

![]()

имеем 2 опасных сечения (I и II)

МГ I = АГ ×0,035 = 293,4×0,035 = 10,3 H×м

МГ II = Ft×0,05 = 1189×0,05 = 59,45 H×м

МВ I = АВ ×0,035 = 1825×0,035 = 63,8 H×м

Суммарные значения изгибающих моментов

![]()

![]()

Определение нормального напряжения в опасных сечениях

![]()

j = 0,5(Kv-1) = 0,5(1,2-1) = 0,1

dв = 45мм

WuI

= ![]()

WuII

= ![]()

![]() Мпа

Мпа

![]() Мпа

Мпа

sm = 0 (для симметричного цикла)

Определение касательных напряжений

tа

= tm

= ![]()

Wk = ![]()

tаI

= tmI

= ![]() МПа

МПа

tаII

= tmII

= ![]() Мпа

Мпа

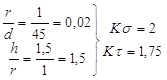

Расчёт эффективного концентратора напряжения

![]()

![]()

I es = 0,83 et = 0,77 (dв=45мм)

II es = 0,83 et = 0,77 (dв=45мм)

![]()

I Ú /обточка sв = 560 Ksп = Ktп = 1,05

![]()

II Ú /шлифование sв = 560 Ksп = Ktп = 1,0

I sв = 560 и шпоночная канавка

Ks = 1,76

Kt = 1,54

II sв = 560

![]()

![]()

![]()

![]()

![]()

Определение запаса прочности по усталости

![]()

![]()

ys = yt = 0

![]()

![]()

![]()

![]()

![]()

nmin = 1,5…1,8

Расчёт подшипников на долговечность

Расчёт подшипников на валу I

Влевой и правой опорах шариковый радиальный подшипник

Æ вала = 35мм

n = 1000 об/мин

долговечность

29-04-2015, 04:13