2) на любом твердом топливе, газифицируемом или сжигаемом в выносных топках;

3) на жидком топливе;

4) на газообразном топливе.

По характеру процессов, протекающих в шахтной печи, по её высоте различают три зоны. В верхней части печи - зона подогрева – материал подсушивается и подогревается раскаленными дымовыми газами, и из него выгорают органические примеси. В средней части печи располагается зона обжига, где температура обжигаемого материала изменяется в пределах 850 - 1200 - 900о С; здесь известняк разлагается и из него удаляется углекислый газ. В зоне охлаждения – нижней части печи – известь охлаждается с 900 до 50 – 100о С поступающим с низу воздухом, который в свою очередь нагревается и попадает в зону обжига для поддержания горения.

Противоточное движение обжигаемого материала и горячих газов в шахтной печи позволяет хорошо использовать тепло отходящих газов на подогрев сырья, а тепло обожженного материала – на подогрев воздуха, переходящего в зону обжига. Поэтому пересыпные шахтные печи экономичны по расходу топлива, однако известь в них загрязняется золой топлива. Обжиг на природном газе или жидком топливе позволяет значительно улучшить качество извести, однако конструкции шахтных печей, использующих эти виды топлива, требуют усовершенствования, особенно в отношении подачи топлива в печь.

Вращающиеся печи для обжига извести позволяют получать мягкообожженную известь высокого качества из известняка и мягких карбонатных пород ( мела, туфа, ракушечника ) в виде мелких кусков. В них можно механизировать и автоматизировать процессы обжига, применять все виды топлива – пылевидное, твердое, жидкое и газообразное, но они отличаются большим расходом топлива, повышенными капиталовложениями и расходом электроэнергии.

Весма эффективным является обжиг в «кипящем» слое , обеспечивающий быструю передачу большого количества тепла от газа к обжигаемому материалу. Обжигают известь в кипящем слое в реакторе, представляющим собой металлическую шахту, разделенную по высоте на 3 – 5 зон. По периферии реактора расположены горелки для газа или мазута. Многозонность реактора позволяет получать известь высокого качества при небольшом расходе топлива. Применение в известковой промышленности установок для обжига карбонатных пород в кипящем слое позволяет рационально использовать большое количество мелких фракций сырья, образующихся обычно на карьерах и заводах, шахтными и даже вращающимися печами.

Обжиг измельченного известняка во взвешенном состоянии осуществляют в обжиговых трубах или циклонных топках, в которых тонкоизмельченные частички карбонатного сырья увлекаются потоком раскаленных газов и обжигаются. Осаждается обожженная известь из газового потока в пылеосадительных устройствах.

После обжига полученную комовую известь транспортируют ленточным конвейером со стальной лентой на помол в мельницу. После него молотую известь отправляют на склад.

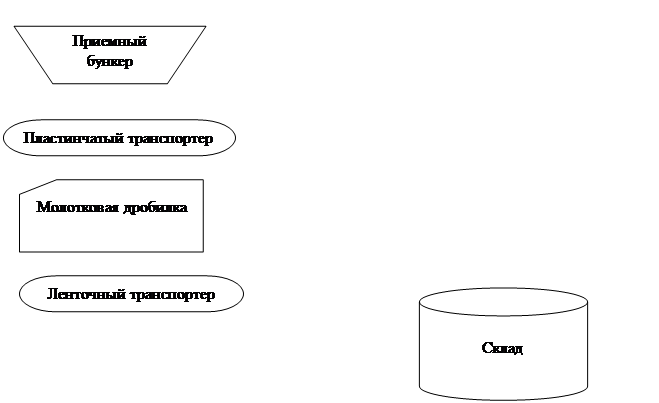

I . IV Технологическая схема

|

|

|||||||||||

|

|||||||||||

|

|

||||||||||

|

|||||||||||

|

|||||||||||

Описание выбранной технологии

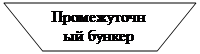

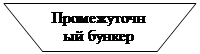

В приемный бункер гипсовый камень доставляют из рудников и карьеров в кусках и глыбах. Из приемного бункера известняк при помощи пластинчатого транспортера поступает в молотковую дробилку. Так как во время дробления образуется большое количество мелкой фракции, то после дробилки материал поступает на грохочение. На грохоте известняк делится на три фракции: 40…70 40…20 и < 20.

Фракции 20…40 и 40…70 раздельно подаются в два промежуточных бункера

II. Фонды рабочего времени

![]()

где N - количество рабочих дней в году

n - количество смен

k1 - количество часов в смену

k2 - коэффициент, учитывающий простои связанные с текущим ремонтом оборудования

k1 = 0,9…0,95 – для оборудования работающего с перерывами

k1 = 0,85…0,9 – для оборудования работающего непрерывно

k2 - коэффициент, учитывающий простои связанные с плановыми остановками на ремонт

k2 = 0,9

1. Приемное отделение:

N = 262, n = 1, t = 8, k1 = 0.95, k2 = 0.9

Т = ![]() = 1792 ч.

= 1792 ч.

2. Дробильное – сортировочное отделение:

N = 262, n = 1, t = 8, k1 = 0.95, k2 = 0.9

Т =![]() = 1792 ч.

= 1792 ч.

3. Обжиговое отделение:

N = 365, n = 3, t = 8, k1 = 0,9, k2 = 0.9

Т =![]() = 7096 ч.

= 7096 ч.

4. Помольное отделение:

N = 365, n = 3, t = 8, k1 = 0.9, k2 = 0.9

Т = ![]() = 7096 ч

= 7096 ч

5. Склад:

N = 365, n = 3, t = 8, k1 = 0.9, k2 = 0.9

Т = ![]() = 7096 ч.

= 7096 ч.

III . Материальный баланс

| Наименование операции | Ед. изм. | Плотность т/м3 | Потери % | Производительность | |||

| В час | В смену | В сутки | В год | ||||

| Склад | т | 1,7 | 4,93 | 39,44 | 118,32 | 35000 | |

| м3 | 2,9 | 23,2 | 69,6 | 20588 | |||

| Транспортировка на склад ленточным транспортером | т | 1,7 | 0,5 | 4,96 | 39,68 | 119,04 | 35176 |

| м3 | 2,92 | 23,36 | 70,08 | 20692 | |||

| Промежуточный бункер | т | 1,7 | 4,96 | 39,68 | 119,04 | 35176 | |

| м3 | 2,92 | 23,36 | 70,08 | 20692 | |||

| Подача в бункер ленточным транспортером | т | 1,7 | 0,5 | 4,98 | 39,84 | 119,52 | 35353 |

| м3 | 2,93 | 23,44 | 70,32 | 20796 | |||

| Помол в шаровой мельнице | т | 1,7 | 4,98 | 39,84 | 119,52 | 35353 | |

| м3 | 2,93 | 23,44 | 70,32 | 20796 | |||

| Промежуточный бункер | т | 1,7 | 4,98 | 39,84 | 119,52 | 35353 | |

| м3 | 2,93 | 23,44 | 70,32 | 20796 | |||

| Подача в бункер пластинчатым питателем | т | 1,7 | 0,2 | 4,99 | 39,92 | 119,76 | 35424 |

| м3 | 2,94 | 23,52 | 70,56 | 20838 | |||

| Обжиг в шахтной печи | т | 1,7 | 9,02 | 72,16 | 216,48 | 64036 | |

| м3 | 5,31 | 42,48 | 127,44 | 37668 | |||

| Подача в печь элеватором | т | 1,8 | 0,2 | 9,04 | 72,32 | 216,96 | 64165 |

| м3 | 5,02 | 40,16 | 120,48 | 35647 | |||

| Подача к элеватору ленточным траспортером | т | 1,8 | 0,2 | 9,06 | 72,48 | 217,44 | 64294 |

| м3 | 5,03 | 40,24 | 120,72 | 35719 | |||

| Промежуточный бункер | т | 1,8 | 36,14 | 289,12 | 289,12 | 64294 | |

| м3 | 20,08 | 160,64 | 160,64 | 35719 | |||

| Подача в бункер ленточным питателем | т | 1,8 | 36,22 | 289,76 | 289,76 | 64423 | |

| м3 | 20,12 | 160,96 | 160,96 | 35791 | |||

| Отсев мелкой фракции на грохоте | т | 1,8 | 15 | 42,61 | 340,88 | 340,88 | 75792 |

| м3 | 23,67 | 189,36 | 189,36 | 42107 | |||

| Подача на грохот ленточным конвейером | т | 1,8 | 0,2 | 42,69 | 341,52 | 341,52 | 75944 |

| м3 | 23,72 | 189,76 | 189,76 | 42191 | |||

| Молотковая дробилка | т | 1,8 | 42,69 | 341,52 | 341,52 | 75944 | |

| м3 | 23,72 | 189,76 | 189,76 | 42191 | |||

| Подача в дробилку пластинчатым транспортером | т | 1,8 | 0,1 | 42,72 | 341,76 | 341,76 | 75998 |

| м3 | 23,73 | 189,84 | 189,84 | 42221 | |||

| Приемный бункер | т | 1,8 | 42,72 | 341,76 | 341,76 | 76000 | |

| м3 | 23,73 | 189,84 | 189,84 | 42222 | |||

Обжиг в шахтной печи:

Дано:

W = 5,5 %

MgCO3 = 6,5 %

примеси инертные = 7,5 %

недожог = 4 %

mкон. сух. = 35424

Найти: mнач. вл.

Решение:

mпримесей

= ![]()

m = 35424 – 4074 = 31350

m (MgO) = ![]()

m (CaO) = 31350 – 2038 = 29312

x 29312

CaCO3 → CaO + CO2

100 56

x = ![]() =52343

=52343

y 2038

Mg CO3 → MgO + CO2

84 40

y = ![]() = 4280

= 4280

mсух . = m (CaCO3 ) + m (Mg CO3 ) + mпримесей = 52343 + 4280 +4074 = 60697

![]()

![]() т/год

т/год

IV . Выбор технологического оборудования

![]() ,

,

где К – коэффициент использования оборудования;

Nфакт – фактическая производительность;

Nном – номинальная производительность.

Молотковая дробилка СМД – 7 :

Размер кусков до измельчения, мм 300

Размер измельченного продукта, мм 0 - 40

Габаритные размеры, м:

длина 2

ширина 1,8

высота 1,6

Масса дробилки, т 5,05

Мощность электродвигателя, кВт 125

Производительность, т/ч 50

![]()

Инерционный горизонтальный грохот СМД – 53:

Количество сит 2

Полезная площадь сит, м 1,0![]() 2,5

2,5

Габаритные размеры, м:

длина 3,2

ширина 1,95

высота 1,5

Масса, т 1,65

Мощность электродвигателя, кВт 5

Производительность, м3 /ч 33

![]()

Конусная шаровая мельница:

Размер цилиндрической части, м:

Длина 1,8

Диаметр 0,55

Масса, т 15,43

Мощность электродвигателя, кВт 40

Производительность, т/ч 6

![]()

Ленточный элеватор Т-194 :

Угол наклона, град. 90

Наибольшая высота подъема, м 17

Ковши:

емкость, л 0,75

ширина, мм 135

шаг, мм 300

Габаритные размеры, м:

длина 1,1

ширина 1,47

высота 18

Масса элеватора, т 1

Мощность электродвигателя, кВт 1,7

Производительность, м3 /ч 7

![]()

Пластинчатый транспортер СМК – 351:

Габаритные размеры, м:

длина 8,8

ширина 3,2

высота 2,6

Масса, т 10

Мощность электродвигателя, кВт 5,5

Производительность, м3 /ч 31

![]()

Ленточный конвейер 5050 :

Длина конвейера, м 120

Ширина ленты, мм 500

Мощность электродвигателя, кВт 10

Производительность, м3 /ч 29

![]()

Ленточный питатель I ПТ5 :

Расстояние между осями барабанов, мм 1500

Ширина ленты, мм 500

Габаритные размеры, м:

длина 2,03

ширина 1,82

высота 0,53

Масса, т 0,47

Мощность электродвигателя, кВт 0,9

Производительность, м3 /ч 25

![]()

Ленточный транспортер ПЛ – 20:

Расстояние между осями барабанов, мм 2000

Ширина ленты, мм 400

Габаритные размеры, м:

длина 2,7

ширина 0,84

высота 0,98

Масса, т 0,51

Мощность электродвигателя, кВт 0,6

Производительность, м3 /ч 8

![]()

Пластинчатый транспортер СМК – 351:

Габаритные размеры, м:

длина 8,8

ширина 3,2

высота 2,6

Масса, т 10

Мощность электродвигателя, кВт 0,9

Производительность, м3 /ч 5

![]()

Ленточный транспортер ПЛ – 10:

Расстояние между осями барабанов, мм 1000

Ширина ленты, мм 400

Габаритные размеры, м:

длина 1,7

ширина 0,84

высота 0,98

Масса, т 0,34

Мощность электродвигателя, кВт 0,6

Производительность, м3 /ч 3

![]()

Шахтная пересыпная печь:

Расход тепла на 1 кг извести, кДж: 3530 – 5030

Расход условного топлива, % от массы извести 12 – 17

Удельный расход электроэнергии, кВт![]() ч/т 10

ч/т 10

Производительность, т/сут 300

![]()

V . Расчет бункеров и склада

Бункера

Приемный бункер :

a = 5000

b = 5000

h = 6500

a1 = 400

b1 = 400

h1 = 3000

V = 190 м3

Промежуточные бункера после грохота :

a = 5000

b = 5000

h = 5500

a1 = 400

b1 = 400

h1 = 3000

V = 164,7 м3

Промежуточные бункера после шахтной печи и шаровой мельницы :

a = 2000

b = 2000

h = 2500

a1 = 400

b1 = 400

h1 = 1000

V = 12 м3

Склад

h = 11000

d = 10000

V = 863.5 м3

VI.

Расчет расхода энергоресурсов технологического оборудования

![]()

где Wг - годовой расход электроэнергии

Tг i - годовой фонд чистого рабочего времени

Ni - номинальная мощность оборудования

Молотковая дробилка: Wг

= 125 ![]() 1792 = 224000 кВт

1792 = 224000 кВт![]() ч

ч

Шаровая мельница: Wг

= 40 ![]() 7096 = 283840 кВт

7096 = 283840 кВт![]() ч

ч

Инерционный грохот: Wг

= 5 ![]() 1792 = 8960 кВт

1792 = 8960 кВт![]() ч

ч

Шахтная печь: Wг

= 10 ![]() 64165 т = 641650 кВт

64165 т = 641650 кВт![]() ч

ч

Ленточный элеватор: Wг

= 1,7 ![]() 7096 = 12063,2 кВт

7096 = 12063,2 кВт![]() ч

ч

Пластинчатый транспортер: Wг

= 5,5 ![]() 1792 = 9856 кВт

1792 = 9856 кВт![]() ч

ч

Ленточный конвейер: Wг

= 10 ![]() 1792 = 17920 кВт

1792 = 17920 кВт![]() ч

ч

Ленточный питатель: Wг

= 0,9 ![]() 1792 = 1612,8 кВт

1792 = 1612,8 кВт![]() ч

ч

Ленточный транспортер: 3 ![]() Wг

= 3

Wг

= 3 ![]() 0,6

0,6 ![]() 7096 = 12772,8 кВт

7096 = 12772,8 кВт![]() ч

ч

Пластинчатый питатель: Wг

= 0,9 ![]() 7096 = 6386,4 кВт

7096 = 6386,4 кВт![]() ч

ч

![]() = 1219061,2 кВт

= 1219061,2 кВт![]() ч

ч

Расход условного топлива 12 – 17 % от массы получаемого продукта, следовательно в год расходуется примерно 10908 т условного топлива.

VII . Охрана труда на известковых заводах

При производстве и применении извести необходимо руководствоваться «Общими правилами по технике безопасности и промышленной санитарии для предприятий промышленности строительных материалов» и специальными Правилами по технике безопасности для известковых заводов (СН 215 и др.).

На известковых заводах опасность для обслуживающего персонала может возникнуть при нарушении нормального хода технологических процессов и неправильном ведении работ. Особое внимание, в частности, необходимо уделять предотвращению появления в помещениях углекислого газа (СО2 ), окиси углерода (СО) и известковой пыли.

Повышенная опасность отравления углекислым газом и окисью углерода имеется на загрузочной площадке шахтных и вращающихся печей. Поэтому сырье загружают только с помощью механизмов (скиповых, шахтных и других подъемников), не требующих присутствия на загрузочной площадке людей.

Пыль, содержащая гашеную и особенно негашеную известь, раздражающе действует на органы дыхания, слизистые оболочки и влажную кожу. Поэтому необходимо в местах выделения известковой пыли устраивать отсосы, оборудовать помольные агрегаты эффективными обеспыливающими устройствами, а весь транспорт и бункера герметически закрывать кожухами, крышками и т. д. Также тщательно следует выполнять все мероприятия по технике безопасности при ликвидации зависаний кускового материала, возникающих иногда в шахтных печах. Устранять зависания нужно через смотровые окна при помощи специальных металлических штырей.

Чтобы предотвратить ожоги лица и рук при эксплуатации печей, пользоваться смотровыми окнами (гляделками) следует очень осторожно и не подходить к ним вплотную. Смотровые окна должны открываться специальными приспособлениями на расстоянии.

Нельзя допускать разбрызгивания известкового молока— оно разъедает кожу лица и рук. Известковое молоко следует транспортировать и хранить в закрытых резервуарах. Опасные места должны быть ограждены барьером.

При гашении извести, особенно в холодное время года, образуется сильный туман, затрудняющий обслуживание гасильных аппаратов и вредно отражающийся на здоровье работающих. Для улучшения условий труда необходим отсос пара у мест его образования; зимой следует подавать теплый воздух к местам гашения.

Все рабочие на известковых заводах должны быть обеспечены специальной одеждой, предусмотренной правилами техники безопасности для тех или иных видов работ.

VIII . Заключение

В данном курсовом проекте рассчитывается известковый завод с производительностью 35000 т/год.

Для обеспечения данной производительности завод ежегодно потребляет 76000 т/год исходного сырья, 1219061,2 кВт![]() ч электроэнергии и 10908 т условного топлива.

ч электроэнергии и 10908 т условного топлива.

На заводе используется следующее технологическое оборудование: молотковая дробилка, инерционный грохот, конусная шаровая мельница, шахтная печь, ленточный элеватор, ленточные и пластинчатые транспортеры.

IX . Библиографический список

Волженский А. В. Минеральные вяжущие вещества: (технология и свойства). Учебник для вузов. – М.: Стройиздат, 1979. – 476 с.

Бутт Ю. М. технология цемента и других вяжущих материалов.Учебник для техникумов. – М.: Стройиздат, 1976. – 407 с.

Воробьев В. А., Комар А. Г. Строительные материалы. Учебник для вузов. – М.: Стройиздат, 1976. – 475 с.

Сулименко Л. М. технология минеральных вяжущих материалов и изделий на их основе: Учебник для вузов. – М.: Высш. шк., 1983. – 320 с.

Штоль Т. М. материаловедение для каменщиков и монтажников конструкций. – М., Высш. шк., 1972. – 256 с.

Ильевич А. П. машины и оборудование для заводов по производству керамики и огнеупоров: Учебник для вузов. – М.: Высш. шк., 1979. – 344с.

29-04-2015, 04:11