![]()

|

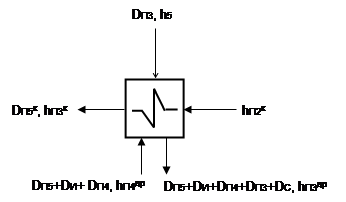

з) Подогреватель низкого давления 2 (ПНД2):

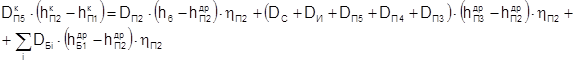

и) Подогреватель низкого давления 1 (ПНД1):

![]()

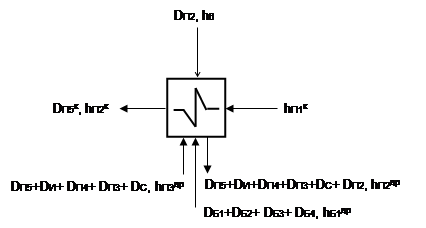

к) Расход пара после ЦВД турбины ( X ):

![]()

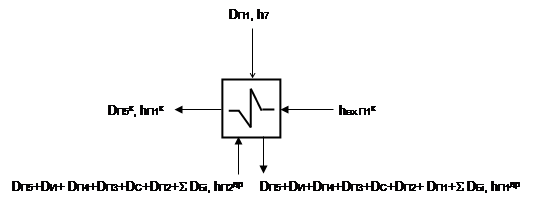

![]() кг/с – протечки острого пара через уплотнения штоков турбины;

кг/с – протечки острого пара через уплотнения штоков турбины;

![]() кг/с – протечки пара через уплотнения ЦВД.

кг/с – протечки пара через уплотнения ЦВД.

Система состоит из 12-и уравнений теплового и материального баланса с 12-ю неизвестными (![]() ). Все значения используемых энтальпий берутся из табл. 0.4.-3. Результаты, полученные в ходе решения системы уравнений, сведены в табл. 0.8.-1.

). Все значения используемых энтальпий берутся из табл. 0.4.-3. Результаты, полученные в ходе решения системы уравнений, сведены в табл. 0.8.-1.

Таблица 0.8.-1: Сводная таблица результатов.

| Характеристика | Численное значение | Размерность |

| 615.36 | кг/с | |

| 96.59 | кг/с | |

| 36.58 | кг/с | |

| 42.57 | кг/с | |

| 717.47 | кг/с | |

| 6.19 | кг/с | |

| 36.53 | кг/с | |

| 44.63 | кг/с | |

| 16.14 | кг/с | |

| 19.27 | кг/с | |

| 25.89 | кг/с | |

| 698.93 | кДж/кг |

Баланс всех полученных расходов проверяем на основе уравнения материального баланса конденсатора. Расход рабочего тела после конденсатора запишем в следующем виде:

![]() кг/с

кг/с

![]() кг/с;

кг/с;

![]() кг/с – конденсат после ХВО, сбрасываемый в конденсатор;

кг/с – конденсат после ХВО, сбрасываемый в конденсатор;

![]() кг/с – дренаж после ЭУ;

кг/с – дренаж после ЭУ;

![]() кг/с – дренаж после ОЭ;

кг/с – дренаж после ОЭ;

![]() кг/с – протечки уплотняющей воды через ПН;

кг/с – протечки уплотняющей воды через ПН;

![]() кг/с – протечки уплотняющей воды через ГЦН;

кг/с – протечки уплотняющей воды через ГЦН;

![]() кг/с – расход пара за ЦНД;

кг/с – расход пара за ЦНД;

![]() кг/с – расход пара уплотнения ЦНД;

кг/с – расход пара уплотнения ЦНД;

![]() кг/с – протечки пара через уплотнения ЦНД.

кг/с – протечки пара через уплотнения ЦНД.

Зная ![]() , определим расход основного конденсата через ПНД:

, определим расход основного конденсата через ПНД:

![]() кг/с

кг/с

![]() кг/с – расход связанный с подсосом уплотняющей воды ПН;

кг/с – расход связанный с подсосом уплотняющей воды ПН;

![]() кг/с – расход связанный с подсосом уплотняющей воды ГЦН.

кг/с – расход связанный с подсосом уплотняющей воды ГЦН.

Данный результат совпадает с величиной, полученной в ходе решения системы уравнений ![]() кг/с.

кг/с.

Температура питательной воды ![]() o

C определяем по энтальпии питательной воды

o

C определяем по энтальпии питательной воды ![]() кДж/кг и по давлению за деаэратором, которое складывается из

кДж/кг и по давлению за деаэратором, которое складывается из ![]() МПа.

МПа.

Внутренняя мощность турбины [4].

Внутреннюю мощность турбины определяют как сумму мощностей отсеков турбины (количество отсеков турбины К-500-65/3000 равно 8) табл. 0.9.-1.

Таблица 0.9.-1: Внутренняя мощность турбины.

| Расход пара через отсек турбины Di , кг/с | Теплоперепад Hi , кДж/кг | Di × Hi , кВт |

| 121391 | ||

| 45616 | ||

| 53025 | ||

| 51373 | ||

| 62123 | ||

| 63476 | ||

| 61010 | ||

| 81441 | ||

Расчет мощности на клеммах генератора:

![]() кВт

кВт

![]() кВт – расход мощности на вращение самого турбогенератора;

кВт – расход мощности на вращение самого турбогенератора;

![]() – к.п.д. генератора (принимаем).

– к.п.д. генератора (принимаем).

Гарантированная эл. мощность (по методике завода-изготовителя):

![]() кВт

кВт

Расход электроэнергии на привод насосов конденсатно-питательного тракта.

К.п.д. электроприводов всех насосов принимаем следующим ![]() .

.

Расход электроэнергии на привод конденсатного насоса 1-го подъема:

![]() кВт

кВт

Расход электроэнергии на привод конденсатного насоса 2-го подъема:

![]() кВт

кВт

Расход электроэнергии на привод питательного насоса:

![]() кВт

кВт

Суммарный расход электроэнергии на собственные нужды турбоустановки:

![]() кВт

кВт

Показатели тепловой экономичности.

Расход теплоты на производство электроэнергии турбоустановки:

![]() кВт

кВт

Суммарный расход теплоты на внешнее потребление:

![]() кВт

кВт

![]() кВт – количество теплоты, отдаваемое в теплосеть;

кВт – количество теплоты, отдаваемое в теплосеть;

![]() кВт – расход теплоты на подогрев доб. воды;

кВт – расход теплоты на подогрев доб. воды;

![]() кг/с – расход добавочной воды;

кг/с – расход добавочной воды;

![]() кДж/кг – энтальпия добавочной воды (

tнач

~28 0

С).

кДж/кг – энтальпия добавочной воды (

tнач

~28 0

С).

Удельный расход теплоты брутто по турбоустановке:

![]()

Электрический к.п.д. брутто турбоустановки:

![]()

Электрический к.п.д. нетто турбоустановки:

![]()

Заключение.

В ходе проведенного расчета были определены: электрическая мощность и КПД турбоустановки при заданном расходе пара на турбину и заданной мощности теплофикационной установки.

29-04-2015, 04:13