S = 0.3 n = 750 . (1 – 0.3) = 525 об/мин;

S = 0.4 n = 750 . (1 – 0.4) = 450 об/мин;

S = 0.5 n = 750 . (1 – 0.5) = 375 об/мин;

S = 0.6 n = 750 . (1 – 0.6) = 300 об/мин;

S = 0.7 n = 750 . (1 – 0.7) = 225 об/мин;

S = 0.8 n = 750 . (1 – 0.8) = 150 об/мин;

S = 0.9 n = 750 . (1 – 0.9) = 75 об/мин;

S = 1 n = 750 . (1 – 1) = 0 об/мин.

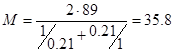

При тех же скольжениях находим по формуле Клоса соответствующие им моменты:

S = 0 М = 0 кг . м

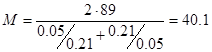

S = 0.05  кг .

м

кг .

м

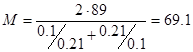

S = 0.1  кг .

м

кг .

м

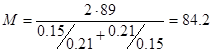

S = 0.15  кг .

м

кг .

м

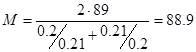

S = 0.2  кг .

м

кг .

м

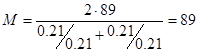

S = 0.21  кг .

м

кг .

м

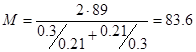

S = 0.3  кг .

м

кг .

м

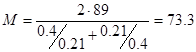

S = 0.4  кг .

м

кг .

м

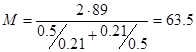

S = 0.5  кг .

м

кг .

м

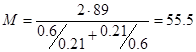

S = 0.6  кг .

м

кг .

м

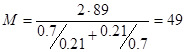

S = 0.7  кг .

м

кг .

м

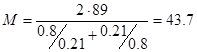

S = 0.8  кг .

м

кг .

м

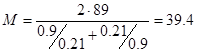

S = 0.9  кг .

м

кг .

м

S = 1  кг .

м

кг .

м

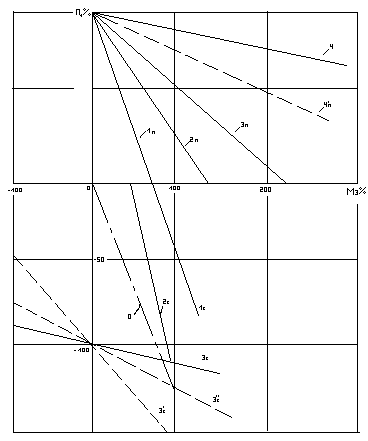

Пользуясь этими значениями переходим к построению естесственной механической характеристики двигателя МТ 51 – 8 (см. рис.)

16. Расчёт пускового реостата.

При пуске асинхронные электродвигатели потребляют из питающей сети значительные пусковые токи. В момент пуска скольжение асинхронного электродвигателя S = 100%, а в номинальном режиме не превышает 5%.

Значит, в момент пуска вращающееся магнитное поле статора в 20 раз чаще пересекает обмотку ротора. При пуске, продолжительность которого составляет доли секунды, так возрастает в 5 – 6 раз. За это время обмотка электродвигателя не успеет перегреться, и пусковой ток для него не опасен. Однако большие толчки тока приводят к толчкам напряжения, что неблагоприятно сказывается на режиме работы других потребителей. В связи с этим принимают меры по ограничению пусковых токов асинхронных электродвигателей. В то же время эти двигатели, потребляя большие пусковые токи, развивают сравнительно небольшой вращающий момент. Цель применения искусственных схем пуска асинхронных двигателей – не только снизить пусковые токи, но и повысить пусковые моменты.

Для асинхронного двигателя с фазным ротором сначала определяется сопротивление фазы ротора:

![]()

![]()

где U2 – напряжение между кольцами ротора, (U2 = 197 В);

Sн – номинальное скольжение (Sн =0.036);

I2н – ток ротора (I2 н = 70.5 А)

Следовательно, сопротивление фазы ротора будет равно:

![]() (Ом)

(Ом)

Затем определяем коэффициент небаланса ![]() по формуле:

по формуле:

![]()

где Z - число ступеней пускового реостата, (Z = 5)

М% - кратность максимального пускового момента (М% = 280).

Коэффициент небаланса равен:

![]()

![]()

![]()

Активное сопротивление одной фазы ротора при полностью введённом реостате (R1 ) определяется из уравнения:

![]()

![]() (Ом)

(Ом)

Сопротивление одной фазы ротора при работе двигателя на второй ступени (R2 ) определяется из уравнения:

R2 = R1 . g

R2 = 0.575 . 0.64 = 0.368 (Ом)

Сопротивление одной фазы ротора при работе двигателя на третьей ступени (R3 );

R3 = R2 . g = R1 . g2

R3 = 0.368 . 0.64 = 0.575 . 0.642 = 0.236 (Ом).

Сопротивление одной фазы ротора при работе двигателя на четвёртой ступени (R4 );

R4 = R3 . g = R1 . g3

R4 = 0.236 . 0.64 = 0.575 . 0.643 = 0.151 (Ом).

Сопротивление одной фазы ротора при работе двигателя на пятой ступени (R5 );

R5 = R4 . g = R1 . g4

R5 = 0.151 . 0.64 = 0.575 . 0.644 = 0.096 (Ом).

Сопротивление ступени реостата, закорачиваемого при переходе со ступени на ступень определяется как разность сопротивлений на двух смежных ступенях:

DR1 = R1 – R2 ,

DR1 = 0.575 – 0.368 = 0.207 (Oм);

DR2 = R2 – R3 ,

DR2 = 0.368 – 0.236 = 0.132 (Ом);

DR3 = R3 – R4 ,

DR3 = 0.236 – 0.151 = 0.085 (Ом);

DR4 = R4 – R5 ,

DR4 = 0.151 – 0.096 = 0.055 (Ом).

Критическое скольжение при введённом резисторе в цепь ротора будет:

а) При DR1 = 0.207 (Ом)

![]()

б) При DR2 = 0.132 (Ом)

![]()

в) При DR3 = 0.085 (Ом)

![]()

г) При DR4 = 0.055 (Ом)

![]() .

.

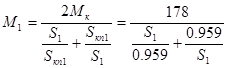

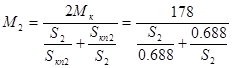

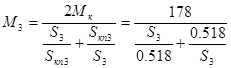

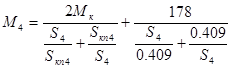

Определяем уравнение искусственной механической характеристики:

а) При DR1 , равном 0.207 (Ом);

б) При DR2 , равном 0.132 (Ом);

в) При DR3 , равном 0.085 (Ом);

г) При DR4 = 0.055 (Ом);

Задаваясь значениями S, подсчитываем соответствующие им моменты.

Таблица 1. Результаты расчёта моментов.

| Значен. | Цифровые показатели. | ||||||||||

| S1 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 0.959 | 1 |

| M1 | 18.4 | 35.6 | 50.7 | 63.2 | 73 | 80 | 84.8 | 87.6 | 88.8 | 89 | 87.1 |

| S2 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.688 | 0.7 | 0.8 | 0.9 | 1 |

| M2 | 25.3 | 47.7 | 65.2 | 77.3 | 84.7 | 88.2 | 89 | 88.9 | 88 | 85.9 | 83.1 |

| S3 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.518 | 0.6 | 0.7 | 0.8 | 0.9 | 1 |

| M3 | 33.1 | 59.8 | 77.2 | 86.1 | 88.9 | 89 | 88 | 85.1 | 81.2 | 77 | 72.7 |

| S4 | 0.1 | 0.2 | 0.3 | 0.4 | 0.409 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1 |

| M4 | 41.1 | 70.2 | 84.9 | 89 | 89 | 87.2 | 82.8 | 77.5 | 72.1 | 67 | 62.4 |

Пользуясь результатами расчётов, строим искусственные механические характеристики

двигателя МТ 51 – 8. (см. рис.)

17. Выбор схемы управления и защиты двигателя.

Электрической схемой называется чертёж, на котором показаны, соединения электрических цепей. Электрические крановые схемы дают возможность проследить прохождение тока по различным участкам цепи и рассмотреть работу любой части электрооборудования.

В любой из схем электрических соединений крана должны быть предусмотрены:

1) защита электрооборудования от перегрузки и коротких замыканий;

2) возможность реверса (изменения направления вращения электродвигателя);

3) торможение механизма при остановке;

4) автоматическое отключение электродвигателя при подходе механизма к концу пути;

5) отключение всего электрооборудования или его части для ремонта;

6) защита от понижения или исчезновения напряжения и невозможность самозапуска двигателей при восстановлении напряжения после случайного его снятия.

Надёжность работы кранового электропривода в значительной мере определяется контактной аппаратурой, которая, как и двигатель, работает в широком диапазоне изменения нагрузок и частоты включений.

Управление электроприводами башенных кранов осуществляется с помощью контроллёров. Контроллёром называется многопозиционный аппарат, предназначенный для управления электрическими машинами путём коммутации резисторов и обмоток машин; он производит все переключения в цепи электродвигателя, необходимые для пуска, торможения и регулирования его частоты вращения.

Из всех применяемых для управления крановыми электродвигателями контроллёров (барабанных, кулачковых и магнитных) магнитные, или контакторные, являются наиболее совершенными благодаря их надёжности и высокой производительности.

Преимущества автоматического, магнитного контроллёра перед ручным включением заключается в следующем:

1) меньше затрачивается физической силы, вследствие чего снижается утомляемость крановщика;

2) достигается защита электродвигателей от чрезмерных пусковых и тормозных токов и вызываемого ими искрообразования на коллекторе;

3) размеры командоконтроллёров значительно меньше, чем размеры контроллёров барабанных и кулачковых, в связи с чем, большее число их можно с удобством разместить в кабине крановщика;

4) магнитный контроллёр позволяет произвести большее число операций в час, так как нет необходимости задерживать рукоятку командоконтроллёра при переходе с одного положение на другое; при этом пуск и торможение происходят в минимально допустимое время и общая производимость- повышается;

5) снижается расход энергии, затрачиваемой при пуске;

6) сокращается стоимость ухода и ремонта оборудования, так как не только сам магнитный контроллёр надёжен, но и износ электродвигателя меньше.

Наконец, для большинства производств решающим фактором является значительно меньшая вероятность аварийной остановки крана и связанных с ним агрегатов.

В схемах управления крановыми двигателями широко применяют также разного рода реле для целей автоматики, защиты и управления.

Реле – это аппарат, приводимый в действие маломощным импульсом и приводящий в действие за счёт энергии местного источника более мощное устройство. Реле реагирует на изменение режима работы электрической цепи или механизма (повышение или понижение напряжения, увеличение или уменьшение тока, изменение частоты вращения и т.п.) и замыкает или размыкает свои контакты.

В схемах управления крановыми механизмами работа реле связана с работой электромагнитных контакторов. Реле, посылая импульсы тока в тяговые катушки контакторов, включают их, производя тем самым переключения в силовой цепи и изменяя режим работы электродвигателей.

При выборе аппаратуры управления необходимо учитывать возможные повышения температуры окружающей среды по сравнению с расчётной. Для контактов аппаратов можно рекомендовать увеличить номинальный ток на 20% при повышении температуры на каждые 100 С. Однако для контакторов и пускателей температура воздуха влияет на работу не только контакторов, но и катушек электромагнитов. Поэтому можно рекомендовать переход на аппараты тропического исполнения или снижать продолжительность включения так же на 20% при превышении температуры на каждые 100 С.

18. Вычерчивание схемы управления электродвигателя и описание ёё работы (подбор аппаратуры управления по каталогу).

Рис.1.

Рис.2. Механические характеристики электроприводов подъёма с торможением противовключения.

На рисунке 1 изображена схема электропривода подъёма с панелью управления ТСАЗ. схемы всех панелей управления обеспечивают автоматический разгон, реверсирование, торможение и ступенчатое регулирование скорости на реостатных характеристиках двигателя. Управление осуществляется от командоконтроллёра (кулачкового контроллёра малых размеров). В схеме электропривода обозначены: КН и КВ – контакторы реверсора, КЛ – линейный контактор, КТ – контактор тормоза, КУ1 – КУ4 – контакторы ускорения, КП – контактор противовключения. Подача питания в схему осуществляется через рубильник В1,а в цепь управления – через рубильник В2. Защита воздействует на реле РН и осуществляется: максимальная (обеспечивает автоматическое отключение двигателя при его перегрузке или возникновении в его цепи короткого замыкания) посредством реле РМ, конечная (обеспечивает автоматическое отключение электропривода при переходе механизмом крана предельно допустимых положений) – конечными включателями ВКВ и ВКН и нулевая (обеспечивает контроль машиниста за работой механизмов крана, исключая возможность самопроизвольных пусков двигателей, отключённых вследствие срабатывания защитных устройств или перерыва подачи электроэнергии) – непосредственно реле РН. Для защиты панели управления от токов, возникающих при коротких замыканиях, и значительных (50% и более) перегрузок предусмотрены также предохранители П.

Первое положение подъёма (см.рис.2) служит для выбора слабины троса и подъёма малых грузов на пониженных скоростях (характеристика 1n ). На втором положении (характеристика 2n ) производится подъём тяжёлых грузов с малой скоростью. Последующие две характеристики 3n и 4' n являются пусковыми, на которых разгон производится под контролем реле времени РУ1 и РБ (см.рис.1), причём характеристика 4' n является нефиксированной. На положениях спуска производится регулирование скорости двигателя в режимах: противовклю-

чения на первом и втором положениях (характеристики 1с и 2с), силового спуска или генера –

торного торможения в зависимости от веса груза на третьем положении (характеристика 3с), на котором все пусковые ступени резисторов выведены. Переход на характеристику 3с осуществляется по характеристикам 3' с и 3'' с под контролем реле времени. Во всех схемах панелей для механического торможения до полной остановки используют механический тормоз ТМ.

Для спуска груза на характеристиках противовключения 1с и 2с оператору необходимо нажать ВН (см.рис.1) при установке рукоятки командоконтроллёра на соответствующую позицию спуска. Управление с помощью педали является вынужденным в связи в возможностью подъёма груза вместо спуска на характеристиках противовключения. Электропривод переводится в режим противовключения не только при опускании грузов, но и при торможении с положений спуска в нулевое (при нажатии педали на первом и втором положениях) или с третьего положения спуска в нулевое, первое или второе положения (при не нажатой педали). При этом за время выдержки реле РБ времени наряду с механическим торможением обеспечивается и электрическое на характеристике, соответствующей второму положению спуска. Помимо указанного, реле РБ контролирует также правильность сборки схемы.

29-04-2015, 04:13