601

7,0

ЮПЛУ

258

350

447

9,0

СГЛУ

430

540

845

15,0

Вентиляторные установки размещены в зданиях вентиляторных с вентканалами, оборудованными вентиляторами для проветривания шахты:

- ВЦД – 3,2М – вентиляционный ствол № 2;

- ВРЦД – 4,5 – вентиляционный ствол № 3.

Способ дегазации – каптаж метана из подрабатываемых пластов спутников в зонах, разгруженных от горного давления через подземные скважины, пробуренные с фланговых выработок.

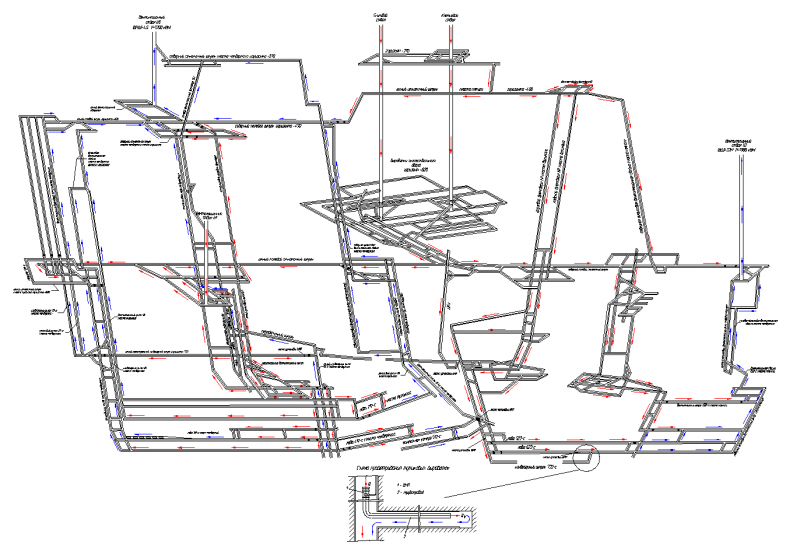

Рис.1.2.1 Микросхема проветривания шахты ''Комсомольская''

2. Механизация очистных работ

2.1. Система разработки и механизация выемки угля

На шахте «Комсомольская» принята система подготовки шахтного поля полевая, блоковая, панельная. Блоки «Северный» и «2-й Северный» представляют собой двухстороннюю панель, а блоки «Южный» и «2-й Южный» – двух- и односторонняя панели. Выемочные столбы подготавливаются одинарными промежуточными штреками с поддержанием их на границе массив – выработанное пространство.

Порядок отработки: шахтного поля – прямой; блоков: «Северный» и «2-й Северный» – лавами по простиранию, нисходящий; блока «Южный» – лавами по простиранию, нисходящий; блока «2-й Южный» – одинарными лавами по падению в северной части блока и по простиранию в южной части; выемочных участков – обратный, с управлением кровлей полным обрушением.

На шахте работает три добычных участка. Данные по структуре и параметрам механизации очистных работ на шахте «Комсомольская» приведены в табл. 2.1.

Для пластов «Мощного», «Тройного» и «Четвертого» при принятой системе разработки в данном проекте принимаем прямоточную схему проветривания отрабатываемого очистного забоя (участка).

Таблица 2.1

Механизация очистных работ на шахте «Комсомольская»

| Параметры;тип оборудования |

Данные по участкам |

|||

| №6 |

№10 |

№9 |

||

| Пласт |

Мощный |

Тройной |

Четвертый |

|

| Средняя мощность пласта, м |

3,71 |

2,17 |

1,45 |

|

| Длина выемочного столба, м |

1910 |

1860 |

1800 |

|

| Угол падения, градус |

5¸6 |

5¸7 |

2¸6 |

|

| Длина очистного забоя по падению, м |

160 |

159 |

190 |

|

| Тип очистного комплекса, Срок эксплуатации, лет |

2УКП-5Д |

2ОКП-70БК |

КМТ |

|

| 5 |

1,2 |

4,3 |

||

| Тип механизированной крепи |

2УКП |

2ОКП-70 |

МТ-1 |

|

| Тип выемочной машины |

1КШЭ |

2ГШ-68Б |

1ГШ-68 |

|

| Тип забойного конвейера |

СП-301М |

Анжера-26 |

СП-87П-45ПМ |

|

| Крепь сопряжения |

ОКСА-1У |

ОКСА-1У |

ОКСА-1У |

|

| Нагрузка на забой, т/сут |

Плановая |

3000 |

2000 |

1000 |

| Фактическая |

2000¸2800 |

1700¸2200 |

800¸1100 |

|

Данные плановой и фактической добычи по шахте [2] и участкам представлены в табл. 2.2.

На рис. 2.1 и 2.2 показано соответственно гистограмма плановой и фактической добычи по шахте и добыча участка №10 по месяцам и круговая диаграмма добычи каждого участка за 2000 год.

Таблица 2.2

Плановая и фактическая добыча по шахте «Комсомольская» и участкам за 2000 год

| Месяц |

Добыча по шахте, тыс.т |

Добыча по участкам, тыс.т |

||||||

| №6 |

№10 |

№9 |

||||||

| План |

Факт |

План |

Факт |

План |

Факт |

План |

Факт |

|

| Январь |

138,0 |

140,0 |

45,0 |

50,6 |

51,0 |

40,4 |

26,0 |

29,7 |

| Февраль |

148,0 |

153,0 |

49,0 |

49,2 |

55,0 |

60,1 |

28,0 |

30,1 |

| Март |

153,0 |

166,0 |

43,0 |

43,1 |

63,3 |

66,9 |

34,2 |

36,9 |

| Апрель |

150,0 |

155,0 |

40,0 |

42,3 |

65,0 |

65,1 |

29,0 |

31,2 |

| Май |

142,0 |

146,5 |

43,0 |

43,0 |

54,0 |

58,0 |

28,0 |

30,0 |

| Июнь |

147,0 |

157,0 |

45,0 |

45,0 |

56,0 |

70,0 |

29,0 |

24,0 |

| Июль |

133,0 |

148,0 |

42,0 |

37,8 |

49,0 |

64,0 |

23,0 |

29,5 |

| Август |

144,0 |

153,0 |

46,0 |

46,6 |

53,6 |

62,6 |

28,0 |

22,7 |

| Сентябрь |

152,0 |

122,0 |

46,0 |

25,2 |

60,0 |

58,2 |

30,0 |

25,5 |

| Октябрь |

143,0 |

113,0 |

40,0 |

26,9 |

59,0 |

43,4 |

28,0 |

19,4 |

| Ноябрь |

143,0 |

148,5 |

40,0 |

43,0 |

59,0 |

60,7 |

28,0 |

28,3 |

| Декабрь |

153,0 |

173,0 |

46,0 |

47,0 |

60,0 |

60,0 |

31,0 |

41,0 |

| Итого |

1746,0 |

1775,0 |

525,0 |

499,7 |

684,3 |

709,4 |

344,2 |

348,3 |

Рис.2.1. Гистограмма плановой и фактической добычи шахты и участка №10 по месяцам

Рис. 2.2. График добычи каждого участка шахты «Комсомольская» за 2000 год

Далее выполним расчет суточной нагрузки на забой лавы 312-С. Так как на шахте применяются типовые механизированные комплексы в типовых горно-геологических условиях, где целесообразно применение энерговооруженных комбайнов, работающих без ограничения производительности, то расчет выполняем по упрощенной методике на основе эмпирических и энергетических характеристик для типовых комбайнов.

2.2. Расчет суточной нагрузки на забой лавы 312-с

Исходные данные для расчёта приведены в табл. 2.3.

Таблица 2.3.

Исходные данные к расчёту нагрузки на забой

| Средняя мощность пласта, м Средняя |

2,2 |

| Длина лавы, м |

200 |

| Угол падения пласта, градус |

5¸7 |

| Сопротивляемость угля резанию, кН/м Угля резанию |

170 |

| Ширина захвата, м |

0,63 |

| Комбайн |

2ГШ-68Б |

| Комплекс |

ОКП-70 |

| Сменный коэффициент машинного времени (kм ) |

0,4 |

Расчет нагрузки на забой производится для конкретных горно-геологических условий на основе определения минутной производительности комбайна с учетом ограничения по скорости крепления забоя, а также по фактору проветривания.

Скорость подачи очистного комбайна (VП , м/мин):

![]() м/мин (2.1)

м/мин (2.1)

где VП.Тяг – скорость подачи по допустимому тяговому усилию; VП.ПР – скорость подачи комбайна по мощности привода; VП.КИН – скорость подачи комбайна по кинематически возможной устойчивой скорости подачи; kВ.П – коэффициент увеличения скорости подачи комбайна при выемке хрупких углей.

Скорость подачи выемочной машины для фактического значения средневзвешенной сопротивляемости пласта резанию (Vп.Ā , м/мин), согласно рекомендациям по [5], находим по формуле:

![]() м/мин (2.2)

м/мин (2.2)

где ![]() и

и ![]() – меньшее и большее значения сопротивляемости пласта разрушению, ближайшие к расчетному средневзвешенному значению сопротивляемости

– меньшее и большее значения сопротивляемости пласта разрушению, ближайшие к расчетному средневзвешенному значению сопротивляемости ![]() , кН/м;

, кН/м;

![]() м/мин – скорость подачи при сопротивляемости угля резанию 100 кН;

м/мин – скорость подачи при сопротивляемости угля резанию 100 кН;

![]() м/мин – скорость подачи при сопротивляемости угля резанию 200 кН.

м/мин – скорость подачи при сопротивляемости угля резанию 200 кН.

Скорость подачи выемочной машины по допустимому значению тягового усилия (VП.Тяг , м/мин):

![]()

![]() м/мин (2.3)

м/мин (2.3)

где FT = 160 кН – тяговое усилие подающей части; G = 30,95 т – масса комбайна; a = 6° –угол падения пласта; FП – составляющая силы резания в направлении подачи комбайна:

![]() кН (2.4)

кН (2.4)

Скорость подачи комбайна по кинематически возможной устойчивой скорости подачи (VП.КИН , м/мин):

![]() м/мин (2.5)

м/мин (2.5)

где kУС = 0,9 – коэффициент устойчивой работы.

Производительность комбайна (qМ , т/мин) без учета ограничений по скорости крепления определяется по формуле:

![]() т/мин (2.6)

т/мин (2.6)

где Нр = 2,2 м – вынимаемая мощность пласта; g = 1,34 т/м3 – плотность угля в массиве; Вз =0,63 м – ширина захвата комбайна; kг =1 – коэффициент использования ширины захвата; Vп =5,4 м/мин – скорость подачи комбайна.

Расчёт производительности по скорости крепления (qкр , т/мин):

![]() т/мин (2.7)

т/мин (2.7)

где Vкр – скорость крепления:

![]() м/мин (2.8)

м/мин (2.8)

где ![]() м/мин – скорость крепления по последовательной схеме передвижки крепи и устойчивых боковых породах; kСХ

=1 – коэффициент, учитывающий схему передвижки крепи; kУП

=1 – коэффициент снижения скорости крепления с увеличением угла падения пласта; kУСТ

=1 – коэффициент снижения скорости крепления при неустойчивых породах кровли.

м/мин – скорость крепления по последовательной схеме передвижки крепи и устойчивых боковых породах; kСХ

=1 – коэффициент, учитывающий схему передвижки крепи; kУП

=1 – коэффициент снижения скорости крепления с увеличением угла падения пласта; kУСТ

=1 – коэффициент снижения скорости крепления при неустойчивых породах кровли.

Так как qкр < q, т. е. 4 т/мин < 10 т/мин, расчёт ведём по производительности комбайна, рассчитанной по скорости крепления механизированной крепи.

Допустимая нагрузка на очистной забой по фактору проветривания (Qr , т/сут) определяется по формуле:

![]() т/сут (2.9)

т/сут (2.9)

где Sn = 6,55 м2 – проходное сечение струи воздуха при минимальной ширине призабойного пространства; Vв = 4,0 м/с – максимально допустимая по ПБ скорость движения воздуха в лаве; d = 1% – допустимая по ПБ концентрация метана в исходящей струе воздуха; kв = 1,2 ¸ 1,4 – коэффициент, учитывающий движение части воздуха по выработанному пространству; qn = 8м/т – относительная метанообильность шахты; kмет = 0.7 – коэффициент, характеризующий естественную дегазацию источников выделения метана в период отсутствия очистных работ.

Количество угля вынимаемого за цикл (Ац , т):

![]() т (2.10)

т (2.10)

Сменная нагрузка на забой (Асм , т) без учета ограничений по скорости крепления определяется по формуле:

![]() т (2.11)

т (2.11)

Тогда суточная нагрузка на забой (Асут , т):

![]() т (2.12)

т (2.12)

Количество циклов в сутки (NС ):

![]() (2.13)

(2.13)

Принимаем количество циклов в сутки 12.

Расчетная нагрузка на забой составит:

![]() т (2.14)

т (2.14)

Сменная нагрузка на забой по (2.11) с учетом ограничений по скорости крепления:

![]() т

т

Суточная нагрузка на забой (Асут , т) по (2.12):

![]() т

т

Количество циклов в сутки (NС ) по (2.13):

![]()

Принимаем количество циклов в сутки 4.

Расчетная нагрузка на забой составит по (2.14):

![]() т

т

Эксплутационная производительность комбайна (QЭ , т/см):

![]() (2.15)

(2.15)

где Т – продолжительность смены, час; ТВСП – время затраченное на вспомогательные операции, мин:

![]() мин (2.16)

мин (2.16)

где ![]() = 20 мин – затраты времени на пересменку;

= 20 мин – затраты времени на пересменку; ![]() = 10 мин – затраты времени на осмотр комбайна;

= 10 мин – затраты времени на осмотр комбайна; ![]() = 20 мин – затраты времени на не совмещенные концевые операции.

= 20 мин – затраты времени на не совмещенные концевые операции.

Время, затраченное на вспомогательные операции (ТВСП ) найдем через коэффициент машинного времени:

![]() мин (2.17)

мин (2.17)

где ![]() - количества циклов в смену.

- количества циклов в смену.

При ТВСП = 50 мин по выражению (2.15) строим график зависимости QЭ = f (VП ) – рис.2.3:

![]() при

при ![]() ®0 Þ QЭ

= 2674,4 т/см

®0 Þ QЭ

= 2674,4 т/см

При ТВСП = 162 мин по выражению (2.15) строим график зависимости QЭ = f (VП ) – рис.2.3:

![]() при

при ![]() ®0 Þ QЭ

= 825,4 т/см

®0 Þ QЭ

= 825,4 т/см

При анализе полученных данных видно, что дальнейшее увеличение добычи возможно за счет комплекса мер, направленных на: увеличение коэффициента машинного времени:

– уменьшение времени концевых операций;

– увеличение длины лавы;

– снятие ограничений по скорости подачи комбайна (ограничений по креплению, транспортировки угля и проветриванию);

– уменьшение времени на доставку людей к рабочему месту;

– повышение качества текущего ремонта горного оборудования;

– увеличение сечения подготовительных выработок для изменения схемы зарубки комбайна, что будет способствовать увеличению коэффициента машинного времени. Использование схемы «косых заездов» связано с тем, что сечение подготовительных выработок мало для осуществления «прямых заездов» комбайна.

Ограничения по креплению и транспортировки можно снять применением других механизированных комплексов. Далее сравним характеристики механизированного комплекса, работающего на участке №6 шахты «Комсомольская», с другим, работающими на шахтах ОАО «Воркутауголь».

Из графиков, показанных на рис.2.3, видно, что при снятии ограничений по креплению (кривая 2) возможно увеличение производительности за счет увеличения скорости подачи комбайна с 2,1 м/мин до 4м/мин, дальнейшее увеличение скорости нецелесообразно, из-за малого роста производительности  при данном сменном коэффициенте машинного времени (kМ

= 0,4). После комплекса мер, ведущих к снижению времени на вспомогательные работы, т.е. к повышению сменного коэффициента машинного времени, возможно дальнейшее увеличение производительности данного участка (кривая 1).

при данном сменном коэффициенте машинного времени (kМ

= 0,4). После комплекса мер, ведущих к снижению времени на вспомогательные работы, т.е. к повышению сменного коэффициента машинного времени, возможно дальнейшее увеличение производительности данного участка (кривая 1).

Рис. 2.3. график зависимости Q Э = f ( V П )

Обозначения позиций: 1 - график зависимости Q

Э

= f

(V

П

) при Т

ВСП

= 50 мин; 2 - график зависимости Q

Э

= f

29-04-2015, 04:15