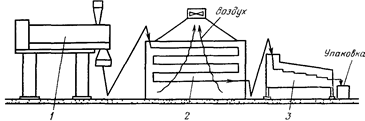

Схема производства короткореэаных изделий на комплекс но-механиэированных поточных линиях. Линия (рис. 10) состоиг из двух основных элементов: шнекового макаронного пресса 1 и сушилки непрерывного действия 2.

Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом для резки коротких изделий и подаются на верхнюю ленту паровой конвейерной сушилки. Постепенно пересыпаясь с верхней ленты на нижележащую, изделия обдуваются нагретым сушильным воздухом.

Рис. 12. Схема комплексно-механизированной поточной линии для производства короткорезаных изделий

Высушенные изделия охлаждаются чаще всего в виброохладителях 5 или просто на ленточных транспортерах достаточной длины, подающих их в упаковочное отделение.

Высокая степень механизации, гибкость схемы, большая производительность дали ей широкое распространение в нашей стране в послевоенные годы.

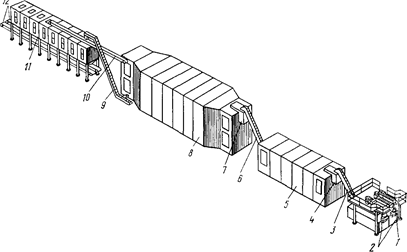

Схема производства коротких изделий на автоматизированных поточных линиях. Выработка макаронных изделий по этой схеме отличается от производства по предыдущей более высокой степенью механизации и автоматизации процессов, более высоким качеством получаемых изделий в связи с использованием более продолжительной сушки, осуществляемой в три этапа—предварительная подсушка, предварительная и окончательная сушка.

Помимо матриц и режущих механизмов для получения короткорезаных изделий линии обычно укомплектовывают щелевидными матрицами для получения ленты теста и штампмашинами, что позволяет вырабатывать на них также штампованные изделия.

Линия (рис. 11) состоит из шнекового макаронного пресса 1, установки для предварительной подсушки 2, предварительной 5 и окончательной б сушилок, стабилизатора-накопителя 11, а также вспомогательных и транспортирующих устройств: ковшовых элеваторов 3, б и 9, раскладчиков изделий 4 и 7 и ленточных транспортеров 10 и 12.

Рисунок 13 Автоматизированная поточная линия фирмы «Брайбанти» для производства коротких изделий

5. Основные агрегаты макаронного производства – прессующее устройство и матрицы

Шнековые прессы классифицируют по числу корыт тестосмесителя (одно-, двух-, трех- и четырехкорытные), по числу прессующих устройств или прессующих шнеков (одно-, двух- и четырехшнековые), по наличию и месту вакуумирования теста (в тестосмесителе или в шнековой камере), по форме матрицы и по конструкции тубуса.

В настоящее время на наших макаронных предприятиях эксплуатируются отечественные макаронные прессы ЛПЛ-1М, ЛПЛ-2М и ЛМБ. Последние установлены в автоматизированных поточных линиях ЛМБ, а также автоматизированные поточные линии итальянской фирмы «Брайбанти», а французской фирмы «Бассано»—пресс ВВК 140/4.

Ростовский-на-Дону машиностроительный завод приступил к выпуску прессов серии Б6-ЛПШ производительностью 500,. 750 и 1000 кг/ч готовых изделий.

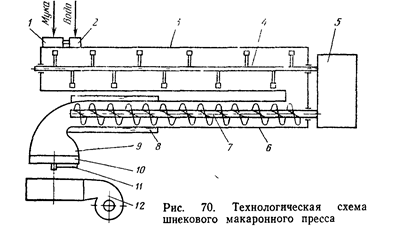

Для того чтобы понять принцип работы пресса и назначение отдельных его узлов рассмотрим технологическую схему одно-корытного одношнекового макаронного пресса с круглой матрицей, представленного на рис. 14

Технологическими узлами пресса являются дозаторы муки 1 и воды 2, тестосмеситель, состоящий из корыта 3 и вала 4 с лопатками, прессующее устройство, включающее шнековый цилиндр с водяной рубашкой 6 и шнек 7, прессовая головка, сменная матрица 10, режущий механизм 11 и обдувочное устройство 12. Вращение валов тестосмесителя и шнека обычно осуществляется от единого привода 5.

МАТРИЦЫ Замес теста, уплотнение полученной крошковатой массы и формование сырых изделий осуществляются в настоящее время в едином агрегате—в шнековом макаронном прессе непрерывного действия, основным рабочим органом которого является матрица. Форма отверстий матрицы определяет вид выпрессовываемых изделий. Меняя матрицы, можно на одном и том же прессе получать практически любой вид макаронных изделий. Таким образом, прессы и матрицы являются основным оборудованием для замеса и прессования макаронного теста.

Кроме этого оборудования в тестоформовочных отделениях макаронных фабрик используются различные машины и механизмы для резки сырых изделий (на них мы остановимся в следующей главе), а также ряд вспомогательных машин, которые мы рассмотрим в этой главе.

Матрица наряду с прессующим устройством является основным рабочим органом макаронного пресса. Она обусловливает производительность пресса, вид изделий (форму и размеры поперечного сечения), в значительной мере влияет на качество продукта (степень шероховатости поверхности, прочность склеивания макаронных трубок и т. д.). Матрицы изготавливают из металлов, не поддающихся коррозии, обладающих достаточной прочностью и износостойкостью, с малой адгезионной способностью. Такими металлами являются бронза, латунь, нержавеющая сталь.

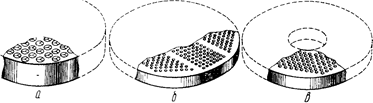

Матрицы бывают двух типов — круглые (дисковые) и прямоугольные. При помощи круглых матриц формуют все виды длинных и короткорезаных изделий, а также тестовые ленты для изготовления из них штампованных изделий. Прямоугольные матрицы используют для формования длинных макаронных изделий (макароны, вермишель, лапша разных видов), вырабатываемых на автоматизированных поточных линиях.

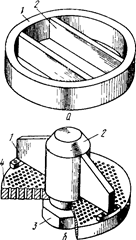

Круглые матрицы. Матрицы в зависимости от толщины используют без опорных устройств или с опорными устройствами—колосниками. В матрицах с подкладными колосниками оставляют полосы, которые находятся над ребрами колосников, а в матрицах с накладными (подвесными) колосниками центральную часть занимает болт, с помощью которого крепится ребро колосника. В связи с этим на колосниковых матрицах меньше отверстий, чем на бесколосниковых.

Диаметр матрицы зависит от производительности пресса. В прессах ЛПЛ производительностью около 400 кг/ч используются матрицы диаметром 298 мм. В прессах ЛПШ устанавливают матрицы диаметром 350 мм.

Толщина матрицы должна отвечать условиям прочности. В шнековых макаронных прессах на каждый сантиметр площади поверхности матрицы тесто давит с силой до 100 кг и более. Матрицы диаметром 298 мм, имеющие толщину менее 60 мм, используются с опорными колосниками.

Подкладной колосник и состоит из обечайки 1 из полосовой стали с приваренными к ней стальными ребрами 2. Такие колосники чаще всего бывают двух- и четырехреберными. Наружный диаметр обечайки равен диаметру матрицы. Колосник устанавливают на кольцевую опору матрицедержателя, на который укладывают матрицу.

Матрицы с подкладными колосниками позволяют формовать изделия, которые режутся в подвесном состоянии—макароны, перья, вермишель, лапшу.

Рисунок 15 - Круглые матрицы: а — бесколосниковая; б, в — колосниковые

Накладной (подвесной) колосник состоит из стального ребра 1, вставленного в прорезь болта 2. Болт вставляют в отверстие матрицы 4 и прикрепляют к ней снизу гайкой 5. В этом случае матрицу устанавливают на кольцевую опору матрицедержателя пресса (как и бесколосниковую).

Матрицы с накладными колосниками позволяют формовать все виды как короткорезаных, так и длинных изделий.

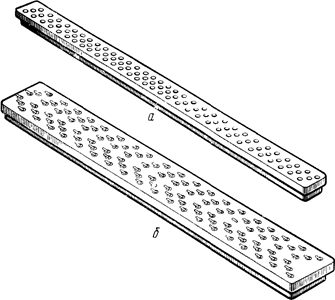

Прямоугольные матрицы. Бывают однополосными и двухполосными. Однополосные матрицы используются в прессах автоматизированных поточных линий фирмы «Бассано», в которых выпрессовываемые изделия образуют одну прядь. Двухполосные матрицы применяются в прессах автоматизированных поточных линий с подвесной сушкой для получения двух прядей, развешиваемых одновременно на два бастуна.

В каждой полосе формующие отверстия размещены в несколько рядов с таким расчетом, чтобы на бастунах или на рольганговом столе они располагались в один слой (рис. 17). Число рядов в матрице зависит от размера поперечного сечения изделий: в матрицах для макарон особых и лапши широкой в каждой полосе отверстия размещены в два ряда, для макарон соломка—в три, для вермишели тонкой— в семь рядов.

Прямоугольные матрицы для автоматизированных поточных линий выпускают длиной 995 и шириной 100 мм. Толщина матрицы может быть от 31 до 50 мм.

Профили формующих отверстий. Формующие отверстия матриц бывают трех видов: с вкладышами для формования трубчатых и некоторых видов фигурных изделий; без вкладышей для формования всех видов изделий, кроме трубчатых и штампованных, и щелевидные для формования тестовой ленты,

Рисунок 17 - Прямоугольные матрицы: а — однополосная; б — двухполосная

предназначенной для изготовления из нее штампованных изделий.

Отверстия с вкладышами являются наиболее сложными по конструкции и состоят из двух основных элементов: формующего канала, просверленного в теле матрицы, и закрепленного в нем вкладыша.

6. Экологические показатели производства

Основными вредными факторами для предприятий пищевой промышленности, и в частности - макаронной фабрики, являются шум, пыль и сточные воды.

Мероприятия, необходимые для охраны окружающей среды, принято делить на три группы:

а) технологические мероприятия, связанные с изменением технологических процессов и конструкции машин в интересах охраны окружающей среды;

б) планировочные мероприятия, включающие комплекс технических решений на размещение машин и аппаратов в отделениях, цехах, а также в целом предприятия на территории, прилегающей к жилой зоне

в) санитарно-технические мероприятия, включающие расчеты коэффициентов необходимой эффективности очистных сооружений и подбор необходимых типов аппаратов по очистке сточных вод и выбросов в атмосферу, защите от шума.

Вредными факторами, воздействующими на окружающую среду со стороны макаронной фабрики, являются:

- мучная пыль; перемещение муки по материалопроводам (трубы, по которым поступает мука посредством аспирации (метода выдувания) сопровождается выделением муки в воздух, который забирается в воздуховод аспирационной сети и направляется в циклон. Однако иногда воздуха в циклоне не достаточно и ее выбросы в окружающую среду превышает ПДВ (предельно допустимые выбросы), (согласно СН-1042-7З) равно 0,5 г/сек;

- шум: действующее оборудование является источником постоянного шума, допустимые санитарные нормы ПДВ шума: 35 дБА днем, 25 дБА ночью;

- сточные воды не должны превышать санитарные нормы по загрязненности органическими загрязнителями, количество которых не должно превышать допустимые 3 мг/л.

Заключение

Итак, в своей работе я попытался рассказать о особенностях технологии производства макаронных изделий.

Учеными-физиологами доказано, что человеческий рацион должен состоять на 37 % из изделий из муки, т.е. хлеба, хлебобулочных изделий, а также макарон. Потребление 100 г макарон в день покрывает полностью человеческие потребности в белках, на 50 % в крахмале, также было указано, что белки, жиры и углеводы, содержащиеся в макаронах, обладают высокой усвояемостью.

К сожалению, в нашем городе работает всего лишь одна макаронная фабрика, расположенная на ул. 9 января. Ассортимент изделий нашей фабрики не достаточно высок, зато изделия отличаются высоким качеством, а главное – низкой ценой. На российском рынке безусловным лидером является продукция Челябинской макаронной фабрики «Макфа».

Итак, в заключении хотелось бы сказать, что продукция макаронного производства занимает немаловажное и не последнее место как в пищевом рационе человека, так и в корзине рядового потребителя.

Список использованной литературы

1. Медведев Г.М. Технология и оборудование макаронного производства. – М.: 1984. – 280 с.

2. Чернов М.Е. Оборудование предприятий макаронной промышленности. – М.: 1987. – 232 с.

3. Смирнова Н. А. , Надеждина Л. А. “ Товароведение зерномучных и кондитерских товаров.” М.: 1990 г. – 241 с.

3. В. И. Теплов, В. Е. Боряев “Товароведение продовольственных товаров.” М.: - 1989 г.

29-04-2015, 04:17