Введение.

На металлургических заводах, где получают отливки из жидкого чугуна, отсутствуют доменные печи. Значит, чугун в твердом виде, разлитый в чушки, поступает на них с металлургических заводов. Для переплава этих чушек используют шахтную плавильную печь – вагранку, - в которой на встречу друг другу движутся продукт сгорания и металлургическая шихта.

Основной частью вагранки является шахта – часть кожуха от загрузочного окна до подовой плиты. Часть кожуха, расположенную выше загрузочного окна, называют трубой. Шахта состоит из железного цилиндрического кожуха. Внутри кожуха имеется кирпичная кладка, а между ним и футеровкой оставляется зазор, чтобы футеровка при нагревании могла расширяться. Шахта устанавливается на подовую плиту против отверстия, закрываемого откидным днищем, над которым набивается под из формовочного песка. Набивной под имеет небольшой уклон в сторону чугунной летки. Против нее на уровне пода делают рабочее окно, которое во время плавки закладывается огнеупорным кирпичом, забивается формовочной смесью.

Основным видом топлива в вагранке служит кокс. Но в целях его экономии для отопления вагранок начинают использовать природный газ, что позволяет снижать содержание серы и фосфора в чугуне.

Шихта же состоит из твердого чушкового чугуна, чугунного лома, а также незначительного количества стального лома и ферросплавов. Кроме металлической части в шихту входят флюс и кокс. В качестве флюсов используют известняк, доломит.

Часть вагранки расположенная ниже воздушных фурм, до подины, называется горном. Кожух и футеровка вагранки опираются на стальную плиту, которая покоится на 4-х колоннах, укрепленных на фундаменте. Для выпуска шлака имеется отверстие, называемое шлаковой леткой и расположенное ниже фурм на 75-150 мм.

Для выпуска жидкого чугуна предназначена чугунная летка. Но из-за сравнительно небольшого объема горна накопить много чугуна для получения крупной отливки не удается. Поэтому вагранки снабжают копильником, применение которого позволяет собрать не только значительное количество чугуна, но и улучшить его качество.

Сверху вагранка снабжена специальными устройствами – искрогасителем и пылеуловителем, которые предназначены для улавливания выносимых из дымовых труб раскаленных пыли и искр.

1. Обзор существующих аналогичных установок

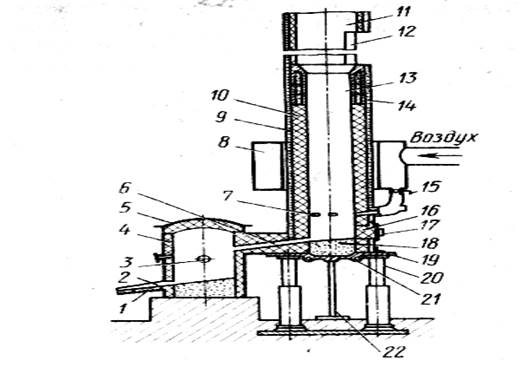

Вагранка представляет собой плавильную печь шахтного типа. На рис.1 изображена вагранка со стационарным копильником. Вертикальный цилиндрический кожух 9 , изготовленный из листовой стали толщиной 8-12 мм, установлен на подовой плите 19 . Внутри кожух футерован огнеупорным материалом 10 толщиной 250-300 мм. Подовая плита установлена на четырех колоннах 20 , В центре подовой плиты имеется круглое отверстие для удаления остатков плавки. Отверстие закрыто двумя полукруглыми дверцами 21 , подвешенными на петлях. Специальный затвор исключает возможность раскрытия дверок. Иногда дверцы подпирают снизу стойкой 22 . В кожухе вагранки имеются отверстия для загрузочного окна 12 , рабочего окна 16, фурм 7 , соединительной летки 6 .

Часть вагранки от загрузочного окна до подовой плиты называют шахтой 13 , а выше загрузочного окна - трубой 11. Ниже загрузочного окна (на 0,8-1,2 м) шахту часто выкладывают не огнеупорными, а чугунными пустотелыми блоками 14 , которые хорошо противостоят ударам загружаемого металла. Под 18 набивной. Вагранку разжигают дровами через рабочее окно, которое перед началом плавки плотно закрывают дверцей 17.

(Рисунок 1)

|

|

|

|

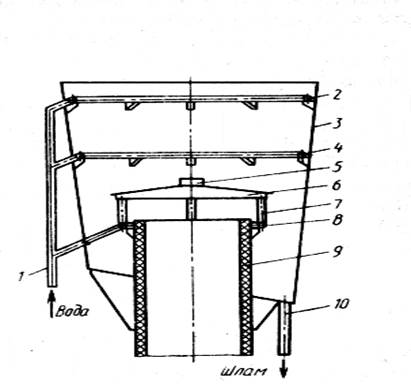

(Рисунок 2)

Копильник 4 предназначен для сбора необходимого количества чугуна. Копильник, как и вагранка, имеет кожух и футеровку. Жидкий металл из копильника выпускают через летку 2 по желобу 1 ; шлак - через шлаковую летку 3 . Съемный свод 5 облегчает условия ремонта. Воздух вначале поступает в фурменный пояс 8 и затем по патрубкам - к фурмам. Шиберы 15 , установленные на патрубках, позволяют регулировать расход воздуха на фурмы. На верхней части дымовой трубы, выходящей из здания, устанавливают искрогаситель, предназначенный для улавливания раскаленных частиц и пыли, выбрасываемых из вагранки,

На рис.2 показан водоохлаждаемый искрогаситель, позволяющий на 80% очистить ваграночные газы от пыли. Очистка газов происходит при их соприкосновении с потоком воды. В корпусе 3 искрогасителя размещены две системы орошения водой. Первая система включает верхний 2 и нижний 4 коллекторы, а вторая - зонт 6 , коллектор 8 и соединительные трубы 7 . Горячие ваграночные газы по выходе из трубы 9 вагранки отклоняются зонтом к корпусу искрогасителя. Холодная вода из трубопровода 1 заполняет зонт и поступает в искрогаситель через сливной патрубок 5 на конце зонта. Во время работы вагранки по зонту (по всей окружности) стекает поток воды, через который проходят ваграночные газы. Все крупные и средние частицы пыли отделяются потоком воды от газов и увлекаются вниз к сливной трубе 10 . Вода, сливающаяся из коллекторов 2 и 4 , дополнительно очищает ваграночные газы, что обеспечивает высокий КПД установки.

При непродолжительных плавках (3-4 ч) футеровка выгорает лишь выше фурм. В этом случае ремонт плавильного пояса сводится к заделыванию выгоревших мест новым огнеупорным кирпичом е применением раствора из огнеупорной глины. При более продолжительных плавках выгорание футеровки настолько значительно, что требуется полная замена футеровки в районе плавильного пояса.

Огнеупорный материал для плавильного пояса подбирают в зависимости

от химического состава шлаков, образующихся при плавке. При кислых

шлаках футеровку выполняют из шамота или кварцитов, а при основных

шлаках - из магнезита. Для футеровки плавильного пояса применяют

набивные массы. Наиболее распространен следующий состав огнеупорной

массы: 90- 95% кварцевого песка, 5-10% графита, 6-8% воды

(дополнительно). Эту смесь в сухом состоянии перемешивают в бегунах в

течение 5-10 мин. Для изготовления набивной футеровки в вагранку на

уровне фурм устанавливают из отдельных секторов опалубку -

металлический цилиндр диаметром, равным внутреннему диаметру

вагранки, высотой 300-400 мм. Кольцевое пространство между опалубкой

и кожухом вагранки плотно набивают огнеупорным составом. Когда масса

уплотнена по всей высоте цилиндра, на него устанавливают новый

цилиндр, и набивка продолжается. Применение набивной футеровки для

ремонта плавильного пояса позволяет значительно снизить трудоемкость и

стоимость ремонтных работ.

Хорошей стойкостью по отношению к кислым шлакам обладает набивная масса, включающая 35-40% цирконового концентрата, 10-30% графита и 35-50% огнеупорной глины, Количество влаги (сверх 100%) до 3%. Массу применяют для горна вагранки. Срок службы горна - более недели.

РАБОТА ВАГРАНКИ

Перед началом работы в вагранку через загрузочное окно загружают кокс, который разжигают дровами или природным газом. Кокса загружают столько, чтобы его уровень был выше оси фурм на 500-700 мм. Получаемый столб кокса называют холостой колошей. Для холостой колоши используют наиболее крупные куски кокса, что обеспечивает получение более горячего металла в начале работы вагранки. После розжига холостой колоши дровами или природным газом в вагранку подается дутье, после чего фурмы закрываются. В этот момент кокс начинает интенсивно гореть, и холостая колоша в районе фурм разогревается до температуры 1400-1500 °С. После продувки холостой колоши дутье прекращают, открывают фурмы и в вагранку при необходимости засыпают кокс до получения требуемой высоты холостой колоши.

На подготовленную таким образом холостую колошу загружают первую металлическую колошу, на нее первую рабочую коксовую колошу. Далее вагранку загружают поочередно металлическими и коксовыми

колошами вплоть до загрузочного окна вагранки. В каждую металлическую колошу добавляют флюс (известняк» основной мартеновский шлак, плавиковый шпат) для образования необходимого химического состава

колошами вплоть до загрузочного окна вагранки. В каждую металлическую колошу добавляют флюс (известняк» основной мартеновский шлак, плавиковый шпат) для образования необходимого химического состава

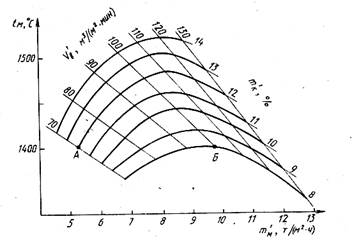

(Рисунок 3)

ваграночного шлака. Ошлаковываются зола кокса, футеровка, пригар с литников.

По окончании загрузки включают дутьевой вентилятор. Воздух поступает через фурмы в холостую коксовую колошу. Начинается интенсивный процесс горения с выделением большого количества теплоты. Первая чугунная колоша, расположенная непосредственно на раскаленном коксе, начинает плавиться. Капли и струйка жидкого металла стекают по кускам и между ними к подине. Сюда же стекают и образовавшиеся ишаки. Через соединительную летку металл и шлак поступают в копильник. Когда уровень шлака достигнет необходимой высоты, открывают шлаковую летку и шлак выпускают из копильника. Затем выпускают металл через металлическую летку.

К моменту расплавления первой металлической колоши уровень холостой колоши понижается. Для получения чугуна с постоянной температурой и постоянным химическим составом высота рабочей коксовой колоши должна быть равна высоте, на которую уменьшилась холостая колоша. Тогда каждая последующая металлическая колоша плавится на одной и той же высоте. Движение колош происходит непрерывно.

Для поддержания постоянной высоты столба, материалов в шахту загружают металл, кокс и флюс. В вагранке горячие газы, образующиеся при горении кокса, поднимаются, а материалы опускаются (принцип противотока). Вследствие этого происходит интенсивная теплопередача между газами и материалами, загружаемыми в печь. Металлическая колоша, опускаясь по шахте, постепенно нагревается до температуры плавления и плавится.

Горячие газы при движении вверх, встречаясь со все более холодными металлическими колошами, охлаждаются. Использование теплоты газов повышает КПД вагранки. В вагранке расходуется кокса 10-15% массы металлозавалки.

Из условий техники безопасности при каждом прекращении подачи дутья в вагранку немедленно открываются фурмы, Это исключает образование в воздухопроводе взрывоопасной газовоздушной смеси из-за проникания из вагранки газов, содержащих оксид углерода.

Основные показатели работы вагранки: температура выплавленного чугуна tM , °С; удельный расход кокса т k % ; удельный расход воздуха VB , м3 /(м2 -мнн); удельная производительность по жидкому металлу т'м , т/(м2 -ч). Температуру чугуна замеряют при выходе его из вагранки. Расход кокса считают на 100 кг металлозавалки. Расход воздуха в м3 /мин и производительность вагранки в т/ч пересчитывают на 1 м2 поперечного сечения вагранки в свету.

Взаимосвязь основных показателей работы вагранки, полученная В. Паттерсоном, показана на рис. 3. Исследования проводили на вагранке с внутренним диаметром 700 мм, полезной высотой 4900 мм при работе на холодном дутье. Значения удельного расхода кокса, приведенные на диаграмме В. Паттерсона, соответствуют удельному расходу углерода кокса без учета золы и других примесей, что облегчает применение полученных данных при работе на различных видах кокса.

2. Расчет основных параметров плавильного агрегата

2.1Расчет геометрических размеров печи

Основные размеры вагранок рассчитывают по эмпирическим ![]() формулам, в которых отражен опыт их эксплуатации.

формулам, в которых отражен опыт их эксплуатации.

1. Определяем диаметр вагранки, м:

![]()

где G - заданная производительность вагранки, т/ч;

g - удельная производительность вагранки, равная 6…..10 т/(м2 ч).

2. Определяем полезную высоту вагранки, то есть расстояние от оси основного ряда фурм до порога загрузочного окна, м:

![]()

3. Общая высота вагранки (без трубы), м:

![]()

где H 1 - расстояние от оси основного ряда фурм до пода, м;

H 2 -расстояние от пода до пола цеха, м (H 2 =2м).

4. Диаметр металлической летки, мм:

![]()

где d мл - диаметр цилиндрической части металлической лётки, мм;

ρ- плотность чугуна, т/м3 ;

ω- скорость истечения чугуна (0,5….1), м/c.

Диаметр шлаковой летки принимаем 90 мм.

5. Суммарное сечение фурм основного ряда, м2 :

![]() , где

, где ![]()

![]() ,

,

F – сечение вагранки в свету, м2 .

6. Для того, чтобы из газов выпадала пыль, необходимо уменьшить скорость их движения до 1 м/с, при этом сечение искрогасителя в горизонтальной плоскости, м2 , будет:

где ![]() - коэффициент, учитывающий увеличение объема газов за счет подсоса через загрузочное окно (2…3);

- коэффициент, учитывающий увеличение объема газов за счет подсоса через загрузочное окно (2…3);

![]() -удельный расход воздуха, подаваемого в вагранку,

-удельный расход воздуха, подаваемого в вагранку,

(60…100 ![]() );

);

F - сечение вагранки, м2 ;

![]() -коэффициент объемного расширения;

-коэффициент объемного расширения;

t

– температура газов в искрогасителе, ![]() .

.

7. Диаметр воздухопроводов, м:

при скорости воздуха ![]()

2.2 Материальный баланс.

1. Расчет ведем на 100кг металлической шихты.

2. Принимаем расход кокса равным 12% от веса металлозавалки, или 12кг.

3. Принимаем расход известняка в 35% от расхода кокса, или 12*0,35=4,2кг.

4. Находим по справочникам состав кокса (табл. 1).

Таблица 1.

| Элемент |

Процентное содержание |

В кг на 100кг металла |

В кг на 100кг металла считая, что О2 соединен с Н2 |

| С |

80,3 |

9,64 |

9,64 |

| Н2 |

0,6 |

0,07 |

0,07-0,04/8=0.065 |

| O2 |

0.4 |

0.015 |

---- |

| N2 |

1.2 |

0.14 |

0.1 |

| S |

1.3 |

0.16 |

0.16 |

| A (зольность) |

11,6 |

1,39 |

1,39 |

| W (влажность) |

4,6 |

0,55 |

0,55+0,04*9/8=0.595 |

| Итого |

100 |

12,00 |

12,00 |

5. Примем соотношение газов ![]() в продуктах горения равным

в продуктах горения равным ![]() . Это означает, что 60% углерода, или 9,64*0,6=5,78кг, сгорает в

. Это означает, что 60% углерода, или 9,64*0,6=5,78кг, сгорает в ![]() и 40% углерода, или 9,64*0,4=3,86кг, сгорает в

и 40% углерода, или 9,64*0,4=3,86кг, сгорает в ![]() .

.

При сгорании 1кг углерода согласно реакциям горения:

образуется ![]()

![]() или

или![]() .

.

Тогда при сгорании кокса в колошниковые газы перейдет и:

![]()

![]() .

.

6. При сгорании 1кг водорода по реакции:

образуется ![]()

При горении всего водорода топлива в продукты горения переходит:

![]()

7. Примем что из общего количества серы топлива (0,16кг) 70% её, или 0,11кг, сгорает в ![]() и переходит в газы, а 30%, или 0,05кг, переходит в металл.

и переходит в газы, а 30%, или 0,05кг, переходит в металл.

При сгорании 1кг серы топлива согласно реакции:

![]()

образуется ![]()

Тогда из топлива в колошниковые газы перейдет

![]()

8. Примем условно, что в известняке содержится 44% ![]() , или

, или ![]() и 56%, или

и 56%, или ![]()

Тогда из известняка в продукты горения перейдет ![]()

Здесь 0,51-объем (м3 ), занимаемый 1кг СО2 .

9. Примем следующий состав шихты и металла (табл.2).

Таблица 2.

| ЭЛЕМЕНТЫ |

Процентное содержание |

В кг на 100 кг шихты |

В кг в жидком Ме |

В % в жидком Ме |

| Fe |

93,16 |

93,16 |

92,165 |

93,38 |

| Si |

2,00 |

2,00 |

1,80 |

1,81 |

| Mn |

0,70 |

0,70 |

0,595 |

0,60 |

| S |

0,06 |

0,06 |

0,10 |

0,10 |

| P |

0,20 |

0,20 |

0,20 |

0,20 |

| C |

3,4 |

3,4 |

3,4 |

3,4 29-04-2015, 01:04 Разделы сайта |