Итого

100,00

100,00

98,8

100,00

При расчете состава металла принято:

Угар Si 10%, т.е. 0.2 кг, что дает 0,43 кг SiO 2

Угар Mn 15%, т.е. 0.105 кг, что дает 0,14 кг MnO

Угар Fe 1%, т.е. 0.934 кг, что дает 2,52 кг FeO

Отсюда общее количество угара составляет 1,239 кг, что дает 3,09 кг шлака.

Количество серы в металле увеличивается на 0,04 кг, содержание углерода и фосфора остается без изменений. Выход жидкого металла получим 98,8 кг на 100 кг шихты.

10.Для определения расхода воздуха определим сначала расход кислорода на окисление примесей и горение топлива по анализу соответствующих реакций.

На окисление Si , Mn , Fe требуется кислорода:

0,43![]() + 0,14

+ 0,14![]() + 2,52

+ 2,52![]() = 0,23+0,03+0,56=0,82 кг,

= 0,23+0,03+0,56=0,82 кг,

или 0,82*0,7=0,57 м3 , где о.7-обьем 1 кг кислорода.

Для сгорания углерода, серы и водорода топлива требуется кислорода:

О2

= СО2

+ ![]() СО

+ SO

2

=

10.81+3.61+0.08=14.5 м3

СО

+ SO

2

=

10.81+3.61+0.08=14.5 м3

Всего на горение кокса и окисление примесей требуется кислорода:

0,57+14,5=15,07 м3 .

С этим кислородом вносится азота :

15,07 * ![]() = 56,69 м3

.

= 56,69 м3

.

Всего требуется воздуха на 100 кг шихты :

15,07 + 56,69 = 71,76 м3 или 71,76* 1,293 = 92,79 кг,

где 1,293 –вес 1 м3 воздуха.

11.Расчитаем количество и состав ваграночных газов.

Количество азота, поступающего с воздухом и выделяющегося из кокса, равно:

26,69 + 0,14*1,6 = 56,91 м3 ,

где 1,6 – объем 1 кг азота в 1м3 .

Количество влаги, перешедшей из топлива, воздуха и продуктов горения составляет:

0,595 *1,25 + 70,81*0,005*1,25 + 0,73=1,92 м3 или 1,54 кг Н2 О ,

где 1,25 – объем 1 кг Н2 О , а 0,005 – количество Н2 О в 1 м3 воздуха.

Полагая, что 50% влаги, или 0,96 м3 (0,77 кг), разложиться, получим:

Н2 О – 0,96 м3 ;

Н2 – 0,96 м3 ;

О2 – 0,48 м3 .

Состав ваграночных газов приведен в таблице 3.

Таблица 3

Состав ваграночных газов.

| Составная часть |

Объем, м3 |

% содержание |

| СО2 |

10,81+0,94=11,75 |

15,14 |

| СО |

7,22 |

9,30 |

| SO 2 |

0,08 |

0,10 |

| N 2 |

56,16 |

72,36 |

| H2 O |

0,96 |

1,24 |

| H 2 |

0,96 |

1,24 |

| O 2 |

0,48 |

0,62 |

| Итого |

77,61 |

100 |

В составе ваграночных газов отношение ![]() немного выше заданного

немного выше заданного ![]() за счет СО2

, выделившегося из известняка. Всего продуктов горения получилось 77,61 м3

или 77,61*1,341=104,08

за счет СО2

, выделившегося из известняка. Всего продуктов горения получилось 77,61 м3

или 77,61*1,341=104,08

где 1,341 – масса 1 м3 продуктов горения.

12. Расчет количества шлака:

- от окисления элементов металла получаем шлака 3,09 кг

- футеровки расходуется 0,15 кг на 100 кг шихты 0,15 кг

- известняк вносит в шлак на 100 кг шихты СаО в кол-ве 1,96 кг

- золы кокса переходит в шлак на 100 кг шихты 1,16 кг

-с шихтой вносится пригара 1%, т.е. 1,00 кг

ИТОГО: 7,32 кг

13.Сводный материальный баланс на 100 кг шихты (табл.4).

Таблица 4.

| ПРИХОД |

РАСХОД |

| Шихты 100,00кг |

Жидкого металла 98,8 кг |

| Кокса 12,00 кг |

|

| Известняка 2,00 кг |

|

| Воздуха 92,79 кг |

Шлака 7,32 кг |

| Из футеровки 0,15 кг |

Газообразных продуктов горения 104,08 кг |

| Пригар с шихтой 1,00 кг |

|

| Итого 210,14 кг |

Итого 210,20 кг |

Невязка баланса 210,20 – 210,14 =0,06 составляет всего 0,0048%, что находиться в пределах точности расчета.

2.3 Тепловой баланс.

Тепловой баланс вагранки составляется на 100 кг шихты. Для проведения расчетов используются данные, полученные при составлении материального баланса.

ПРИХОДНАЯ ЧАСТЬ БАЛАНСА.

1.Теплота сгорания углерода при сгорании в СО2 ;

![]()

![]() ,

,

где qC – количество углерода кокса на 100 кг шихты, кг;

Q/ C – теплота сгорания 1 кг углерода кокса в СО2 ,

равная 34100 кДж / кг.

2.Теплота сгорания водорода кокса, кДж:

![]() ;

;

где ![]() - количество водорода кокса на 100кг шихты, кг;

- количество водорода кокса на 100кг шихты, кг;

![]() -теплота сгорания 1 кг водорода, равная 121000

-теплота сгорания 1 кг водорода, равная 121000 ![]()

3. Теплота сгорания серы кокса, кДж:

![]()

где ![]() -количество серы, сгорающей в SO2

на 100кг шихты;

-количество серы, сгорающей в SO2

на 100кг шихты;

![]() -теплота сгорания 1кг серы, равная 9133 кДж/кг.

-теплота сгорания 1кг серы, равная 9133 кДж/кг.

4. Теплота, выносимая с воздухом, кДж:

![]()

где Св – удельная теплоемкость воздуха при Тв , кДж/м3 К;

Тв - температура вдуваемого воздуха, К;

V в - объем воздуха, подаваемого в вагранку, м3 .

5. Теплота, выделяемая при окислении кремния, кДж:

QSi =29400* qSi =29400*0.2=5880кДж,

где qSi - количество кремния металла, соединившегося с кислородом, кг.

6. Теплота, выделяемая при окислении марганца, кДж:

QMn =6900* qMn =6900*0.105=725кДж,

где qMn - количество марганца металла, соединившегося с кислородом, кг.

7. Теплота, выделяемая при окислении железа, кДж:

QFe =4990* qFe =4990*0.934=4660 кДж,

где qFe - количество железа металла, соединившегося с кислородом, кг.

8. Теплота, выделяемая при шлакообразовании, кДж:

Q шл =258* q шл =258*1,17=457кДж,

где q шл - количество образовавшегося шлака, кг.

В пунктах 5…8 числовые коэффициенты соответствуют тепловым эффектам реакций окисления кремния, марганца, железа и шлакообразования, кДж/кг.

Суммарный приход тепла:

∑ Q пр = Qc + Q н + QS + Q в + QSi + QMn + QFe + Q шл =328724+7865+1461+42116++5800+125+4661+457=391889кДж.

РАСХОДНАЯ ЧАСТЬ БАЛАНСА

1. Расход теплоты на нагрев до температуры плавления, расплавление и перегрев металла, кДж:

Q м = q м [ C ТМ (Тпл -273)+ηпл +Сжм (Тм -Тпл )]=

=98,8*(0,75*1240+210+0,88(1400-1240))=126543кДж,

где q м - количество жидкого металла, полученного из 100кг шихты, кг.

СТМ - удельная теплоемкость металла в твердом состоянии, кДж/(кг*К).

ηпл - скрытая теплота плавления металла, кДж/кг.

Сжм - удельная теплоемкость металла в жидком состоянии, кДж/(кг*К).

Тм - температура металла на желобе вагранки, К.

Тпл - температура плавления металла, К.

2. Расход теплоты на нагрев и расплавление шлака, кДж:

Q шл = q шл *(1,13*Тшл +272)=6,04*(1,13*1470+272)=11676кДж,

где q шл - количество жидкого шлака, кг.

Тшл - температура шлака, К.

3. Расход теплоты на разложение известняка, кДж:

Q из =1620* q из =1620*4,2=6804 кДж,

где q из - количество известняка, кг.

4. Расход теплоты на испарение влаги, кДж:

Q вл =2500* q вл =2500*0,595=1488 кДж,

где q вл - количество влаги, кг.

5. Расход теплоты на разложение влаги, кДж:

Q вл ’=13500* q вл ’=13500*0,595=12960 кДж,

где q вл ’- количество разложенной влаги, кг.

6. Физическая теплота ваграночных газов, кДж:

Q ух =Сух (Тух -273)* V ух ;

где Сух - удельная теплоемкость газов при Тух , кДж/(м3 *К),

Тух – температура ваграночных газов при выходе из шихты, К,

V ух – объем ваграночных газов, м3 .

Для определения количества тепла, уносимого уходящими газами, по составу и температуре рассчитываем теплоемкость уходящих газов:

![]()

![]()

![]() ,

,

Q ух =1.4468*460*77.61=51652кДж;

7. Расход теплоты за счет содержания в ваграночных газах окиси углерода (Химическая теплота), кДж:

Q НГ = QC CO * qC CO =23800*3,86=91868 кДж,

где QC CO – теплота сгорания окиси углерода (23800), кДж/кг.

qC CO – количество углерода, сгорающее в СО , на 100кг шихты, кг.

8. Расход теплоты с окружающей средой через кладку вагранки определяется по разности приходной и расходной части баланса:

Q ввод +Q акк =88898кДж;

Суммарный расход тепла:

∑ Q расх = Q м + Q шл + Q из + Q вл + Q вл ’ + Q ух + Q НГ + Q ввод + Q акк =126543+11676+ +6804+1488+12960+51652+91868+87742=391889кДж.

СВОДНЫЙ ТЕПЛОВОЙ БАЛАНС ВАГРАНКИ

(на 100кг. металлозавалки).

Приход тепла:

1. Теплота горения кокса 338050 кДж 86,26%

2. Теплота подогретого воздуха 42116 кДж 10,75%

3. Теплота окисления примесей 11260 кДж 2,87%

4. Теплота шлакообразования 457 кДж 0,12%

Итого 391889 кДж 100%

Расход тепла:

1. Нагрев чугуна 126543 кДж 32,29%

2. Нагрев шлака 11676 кДж 2,98%

3. Разложение известняка 6804 кДж 1,79%

4. Испарение и разложение влаги 14448 кДж 3,69%

5. Нагрев колошниковых газов 51652 кДж 13,17%

6. Неполнота горения 91868 кДж 23,44%

7. Потери тепла на водяное охлаждение

и через кладку 88898 кДж 22,68%

Итого 391889 кДж 100%

3. Подбор плавильного агрегата и его обоснование

Для плавки чугуна марки СЧ20 используют в основном вагранки. Это обусловлено рядомусловий:

-дешевизна процесса плавки и плавильного оборудования;

-можно получить качественную отливку без каких-либо дополнительных обработок;

-возможность получения заданных технологических, физических и механических свойств.

В настоящее время около 95% вторичной плавки чугуна осуществляется в вагранках(в основном на промышленных заводах Беларуси). Нельзя предполагать, что вагранка в ближайшее время будет полностью вытеснена другими плавильными печами, особенно в связи с растущей конвейеризацией литейного производства, в условиях которого непрерывный выпуск металла из плавильной установки имеет существенное значение.

Устройство вагранки.

Наиболее распространенными плавильными агрегатами для чугунолитейных цехов являются вагранки.

При производстве мелкого сложного литья используются вагранки без копильника, а для крупных отливок — с копильником.

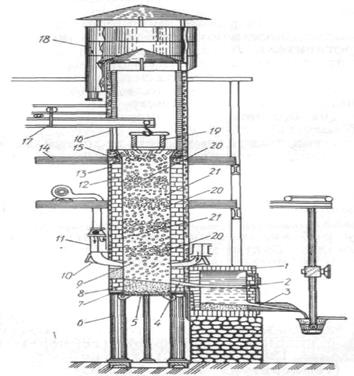

Вагранка (рис. 2) представляет собой шахтную печь, выложенную изнутри шамотным кирпичом 12. Снаружи вагранка имеет металлический кожух 13 из листовой стали.

Шахта вагранки опирается на кольцо 7, установленное на опорных колоннах 6. Снизу шахта имеет днище 5, на которое перед началом плавки уплотняется огнеупорный защитный слой (лещадь). В верхней части расположено загрузочное окно 16, через которое вагранка определенными порциями — колошами пополняется шихтовыми материалами в течение всей плавки.

Для предохранения кирпичной кладки от ударного действия загружаемой шихты верхнюю часть шахты выкладывают чугунным кирпичом 15. В нижней части имеется воздушная коробка 11, из которой необходимый для горения топлива воздух подастся в вагранку через отверстия — фурмы 10. Фурмы могут быть расположены в один или несколько рядов.

Расплавленный чугун стекает в нижнюю часть шахты вагранки, называемую горном, откуда непрерывной струей попадает через переходную лётку 4 в копильник 1, служащий для сбора металла. Из копильника по мере накопления металл выпускают через лётку 3. Для выпуска шлака в копильнике имеется лётка 2.

рис. 2

В случае работы вагранки без копильника в нижней части горна выполняется отверстие для выпуска чугуна — чугунная лётка, а в верхней части (ниже фурм) — отверстие для выпуска шлака — шлаковая лётка. Из этих отверстий по желобам, выложенным огнеупорными материалами, чугун и шлак при выпуске сливаются в ковши.

Верхнюю часть вагранки, расположенную выше загрузочного окна, называют трубой. На ней устанавливается искрогаситель 18. Для удобства обслуживания вагранки устраивают загрузочную площадку 14.

Загрузка вагранки начинается после тщательного ремонта футеровка и набивки пода лещади 8. Вся нижняя часть вагранки выше верхнего ряда фурм загружается коксом, отобранным по крупности кусков в пределах 100—150 мм.

Эта часть топлива называется холостой колошей 9. Она служит для поддержания находящихся сверху рабочих колош 20, 21 и разогрева вагранки. Верхняя часть холостой колоши (выше уровня фурм на 600—1000 мм) находится в плавильном поясе вагранки. Здесь развивается максимальная температура и происходит расплавление металла.

Загрузку рабочих колош (металлических и топливных) производят бадьями 19 с помощью загрузочных кранов 17 или скиповых подъемников.

В вагранке по высоте шахты можно выделить три температурные области: первая — от загрузочного окна до верхнего края холостой колоши (здесь температура постепенно повышается по направлению сверху вниз от 400—500°С до 1300—1500°С); вторая от верхнего края холостой колоши до оси фурм (температура находится в пределах 1300—1700 °С); третья от оси фурм до лещади (температура 1300—1400 °С). Расплавляемый в вагранке металл подвергается химическим изменениям, которые зависят от времени нахождения расплавляемого металла в зоне наивысших температур. Поэтому в целях уменьшения изменения химического состава расплавляемого металла и в целях уменьшения угара нужно, чтобы плавильный пояс вагранки был возможно тоньше.

4. Подбор шихты для проведения процесса плавки

При плавке чугуна для обеспечения заданного химического состава и качества выплавляемого металла необходимо правильно рассчитать шихту, т. е. подобрать соответствующуюсмесьизразличныхсортовдоменногочугуна, чугуна оборотного, чугунного и стального лома и ферросплавов. Расчет шихты осуществляется на основании данных о химическом составе и качестве имеющихся нашихтовомскладематериалов.

Для расчета необходимо иметь задание на химический состав чугуна в отливках с допускаемыми отклонениями по содержанию элементов и установленный из условий данного производства угар элементов в процентах.

При установившемся производстве составы шихт по маркам отливок должны быть стабилизированы, и расчет делается только на поправку отдельных элементов из-за отклонений в химическом составе поставляемых на склад чугуновилома.

Шихтовке должна предшествовать тщательная рассортировка поступающих на склад шихтовых материалов по данным химического анализа и другим отличительным признакам (окисленность лома, загрязненность песком, характер поверхности чушки чугуна, характер лома чугуна и стали и т. д.), имеющим значение для достижения успешнойшихтовки.

Существуют различные методы расчета шихты — графические, номографические и арифметические. Последний метод называется также методом подбора. Осуществляется он наиболее просто, вполне доступен для персонала, требует простой записи расчета, которую всегда легко проверить или дополнить.

1. Изимеющихся чугунов необходимо подобрать такие, которые обеспечивали бы заданный состав литья по углероду, кремнию, марганцу, фосфору и сере. Недостаток кремния и марганца возмещается присадкой доменных ферросплавов по расчету. Для обеспечения качества чугуна в шихту вводится 10% стального лома.

2. Угар элементов при чугунной шихте для ваграночной плавки следующий: 15% кремния, 20% марганца, 0% углерода,0%фосфора, + 50% серы.

3. Химическийсостав СЧ20следующий:3.1—3,3% углерода; 1,9—2,1% кремния (средний для расчета шихты2,0); 0,6—0,8%марганца(средний для расчеташихты 0,7);до 0,2%фосфора, до0,12% серы.

4. Химическийсоставшихтовых материалов приведен в табл. 2.

5. Вес металлической колоши в завалке 200 кг.

Табл. 3

| Материал шихты |

С |

Si |

Mn |

P |

S |

| Чушковый чугун Л0 Л1 |

3.5 3.3 |

3.3 3.0 |

0.6 0.5 |

0.3 0.15 |

0.02 0.03 |

| Оборотный чугун |

3.2 |

2.0 |

0.6 |

0.18 |

0.08 |

| Лом чугуна |

3.1 |

1.5 |

0.8 |

0.2 |

0.1 |

| Лом стали |

0.3 |

0.3 |

0.8 |

0.05 |

0.05 |

6. Изучетаналичияшихтовыхматериаловихимическогосостава их задаемся составом шихты по количеству в кг на колошу:

Чугун ЛО 20%=40

Чугун Л1 20% =40

Оборотный 30% =60

Лом чугуна 20% =40

Лом стали 10% =20

Всего 100% =200

7. Проверяем расчетом содержание элементов в процентах по отношению ко всей колоше.

Углерода вносят (в %):

Чугун ЛО 0,2X3,5=0,70

Чугун Л1 0,2X3.3=0,66

Оборотный 0,3X3,2=0.96

Лом чугуна 0,2X3,1=0,62

Лом стали после науглероживания в вагранке 0,1X2,0=0,20

Всего 3,14%

т. е. углерод в литье будет в пределах заданного.

Кремния вносят (в %):

Чугун ЛО 0,2X3,3=0,66

Чугун Л1 0,2X3,0=0,60

Оборотный 0,3X2,0=0,60

Лом чугуна 0,2X15=0,30

Лом стали 0,1 Х0,3=0,03

Всего 2,19%

Угар 15% 0.33

Остается 1,86%

Кремния не хватает:

2,00—1,86=0,14% или0,14 *200 / 100= 0,28 кг на одну колошу.

1 кг ферросилиция марки Си10 содержит 0,09—0,13 кг кремния. Угар кремния в ферросилиции будет около 25%, т. е. попадет в литье на 1 кг ферросплава 0,07—0,09 кг кремния. Следовательно, в шихту необходимо дать не менее 4 кг

29-04-2015, 01:04