Содержание:

Введение…………………………………………………………………………………..…..2

1. Буровой ротор. Назначения и основные требования………………………….…...3

2. Конструкция ротора…………………………………………………………….……5

2.1. Р560-Ш8……………………………………………………………….………5

2.2. У7-520-2……………………………………………………………….………7

2.3. Р-700…………………………………………………………………………..8

3. Индивидуальный привод ротора…………………………………………………..10

3.1. Индивидуальный привод на ротор ПИРЗ-4М………………….................10

3.2. Определение мощности привода ротора…………………………………..11

3.3. Нагрузки на роторный стол………………………………………..12

4. Монтаж ротора………………………………………………………………………13

5. Смазка ротора………………………………………………………………………..14

6. Конструкция элементов ротора…………………………………………………….16

6.1. Станина………………………………………………………………………16

6.2. Стол ротора…………………………………………………………………..16

6.3. Вкладыши и зажимы………………………………………………………...16

6.4. Коническая зубчатая передача……………………………………………...17

6.5. Подшипники стола ротора………………………………………………….18

6.6. Пневматический клиновый захват………………………………………....19

7. Расчет бурового ротора и его параметров…………………………………………20

7.1. Диаметр проходного отверстия…………………………………………….21

7.2. Допускаемая статистическая нагрузка……………………………………..21

7.3. Частота вращения стола ротора…………………………………………….22

7.4. Мощность ротора……………………………………………………………23

7.5. Максимальный вращающий момент……………………………………….24

7.6. Базовое расстояние…………………………………………………………..24

8. Расчет долговечности ротора……………………………………………………….25

8.1. Конические зубчатые колеса……………………………………………......25

8.2. Расчет главной опоры ротора……………………………………………….25

Вывод………………………………………………………………………………………...27

Список литературы………………………………………………………………………….28

Введение.

Для обеспечения программ добычи нефти и газа в Российской Федерации с каждым годом повышается объем бурения. Это требует увеличения не только числа буровых установок, но и их эффективности, изменения параметров и конструкции, так как меняются глубины скважин и условия их бурения.

Буровая установка — сложный комплекс агрегатов, машин и механизмов, выполняющих различные, но связанные между собой функции в процессе бурения скважины. Проектирование этого оборудования — специфичный' сложный процесс, и от конструктора требуется не только умение конструировать машины и их элементы, но и знание техники для специфики бурения скважин на нефть и газ.

Буровое оборудование, применяемое в нефтяной н газовой промышленности, претерпело значительные изменения за последние 15—20 лет. Появились установки для бурения скважин глубиной 7—12 тыс. м, установки для бурения на море при глубинах 20—1500 м и более, для бурения кустов скважин на болотах и др. Изменились технология бурения, конструкция скважин, усовершенствован породоразрущающий инструмент и увеличилась длительность его работы в скважине.

Произошли изменения в теории машин и механизмов, основах расчета и конструирования машин и оборудования. При разработке новых машин приобретают все большее значение вопросы надежности, экономики, эргономики, экологии, инженерной психологии, технической эстетики. Развитие электронно-вычислительной техники резко изменило методы расчета и конструирования машин. В настоящее время ставится вопрос о переходе к системам автоматического проектирования (САПР).

1. Буровой ротор. Назначение и основные требования.

Применяемые при бурении скважин роторы предназначаются для передачи вращения бурильным трубам, поддержания на весу колонны бурильных и обсадных труб при их свинчивании и развинчивании, а также для выполнения ловильных операций.

При турбинном бурении ротор удерживает колонну бурильных труб от вращения в сторону, противоположную направлению вращения долота, и используется для периодического проворачивания инструмента.

Схема устройства ротора показана на рис. 1. Ротор получает движение от лебедки с помощью цепной передачи. На ведущем валу 2 ротора монтируется на шпонке цепное колесо 1. Ведущийвал 2 находится на двух самоустанавливающихся роликовых подшипниках 3. На левом консольном конце ведущего вала наглухо насаживается коническая шестерня 4, находящаяся в постоянном зацеплении с коническим зубчатым венцом 5, связанным со столом 6 ротора.

Стол ротора опирается на основную опору 10, воспринимающую нагрузку от веса колонны обсадных или бурильных труб. Дополнительная опора 9 воспринимает нагрузки, действующие в обратном направлении, возникающие при вибрациях инструмента и при проработке ствола. Внутри стола ротора монтируются вкладыши 11 и зажимы 12. Все детали ротора монтируются в станине 7, которая воспринимает и передает на фундамент ротора все нагрузки как в процессе бурения, так и при спуско-подъемных операциях.

Ротор имеет невращающийся кожух 8. Привод на ротор осуществляется либо при помощи цепнойпередачи, либо при помощи карданного вала, тогда вместо звездочки 1 на вал ротора устанавливается карданное сочленение.

Основные функции, выполняемые ротором, определяют требования к его конструкции.

Прежде всего ротор должен быть надежным в работе, ибо выход его из строя может привести к серьезным осложнениям впроцессе бурения. Для этого необходимо обеспечить прочность основной и вспомогательной опоры и других его деталей. Трущиеся элементы ротора должны работать в герметической масляной ванне достаточного объема. Следует предусмотреть надежные лабиринтовые устройства, предотвращающие попадание

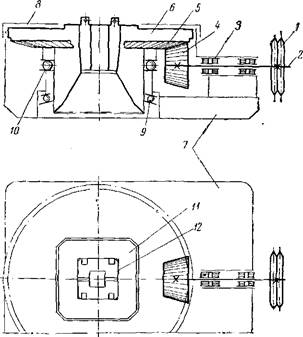

Рис. 1. Кинематическая схема ротора.

глинистого раствора во внутреннюю полость ротора. Ротор должен иметь приспособление для стопорения стола. Основной исходный размер ротора — диаметр отверстия (без вкладышей), через которое проходит долото (проходное отверстие).

В связи с переходом на бурение скважин уменьшенных и малых диаметров размер проходного отверстия будет уменьшаться, что приведет к уменьшению габаритов и веса роторов.

2. Конструкция ротора

2.1. Р560-Ш8

Ротор Р560-Ш8 предназначается для бурения 'глубоких скважин.

Стальная станина 1 ротора отлита за одно целое с кожухом ведущего вала (рис. 2). Внутренняя полость станины служит масляной ванной зубчатой передачи.

Рис. 2. Ротор Р560-Ш8 .

Стол 2 ротора представляет собой цельную стальную отливку с центральным отверстием диаметром 560 мм для пропуска бурильного инструмента и колонны обсадных труб и имеет в верхней части квадратный вырез под роторные вкладыши 3.

Между столом ротора и станиной устроено лабиринтное уплотнение, образуемое двумя кольцевыми выемками! на столе и соответствующими выступами на станине. Стол ротора имеет в нижней части резьбу, на которую

навинчивается гайка 4 нижнего радиально-упорного подшипника 5, предназначенного для восприятия вертикальных усилий и толчков, а также частичного восприятия горизонтальных усилий, действующих на стол ротора.

Нижняя опора крепится специальной гайкой, которая снабжена передвижной шпонкой 7. Двадцать прорезей в нижней части стола ротора, в которые заходит передвижная шпонка гайки, позволяют регулировать люфт в подшипниках ротора.

Подшипник 5 состоит из двух колец и шариков в стальном сепараторе.

Основная опора 6 представляет собой шаровой радиально-5г порный подшипник, на котором вращается стол ротора, воспринимающий нагрузку от веса колонны обсадных или бурильных труб.

Коническая зубчатая передача состоит из конического колеса 8, надетого на стол ротора горячей посадкой, и шестерни 9, насаженной на ведущий вал на шпонке 10.

Передача помещается в масляной ванне, защищенной от проникновения грязи.

Зацепление конической зубчатой пары при сборке регулируется подбором прокладок.

Ведущий вал ротора 11 монтируется на двух двухрядных радиально-сферических роликовых подшипниках 12, помещенных в общем корпусе и обеспечивающих правильную установку и работу конического зацепления.

На консольном конце ведущего вала насаживаются сменные цепные колеса 13, приводимые в движение от трансмиссионного вала лебедки. Выступающая головка шпонки цепного колеса закрывается хомутом 14 из двух половин, стягиваемых двумя болтами.

В центральное отверстие стола ротора вставляется вкладыш 3, а в отверстие вкладыша — зажим 15 для рабочей трубы, состоящий из двух половин. Дляудержания вкладыша 3 ротора и зажима 15 при подъеме инструмента или в процессе бурения служат защелки 1,6, вмонтированные в столе ротора.

При транспортировке и установке на место в станине предусмотрены специальные окна для подъема и спуска ротора.

Остановка стола при отвинчивании долота осуществляется защелкой 17 непосредственно через стол, в котором имеется шесть фрезерованных окон.

Благодаря конструкции кожуха 18 открытая вращающаяся часть стола остается минимальной и на одном уровне со столом создается неподвижная площадка, достаточная для установки элеватора при спуско-подъемных операциях. Кожух обеспечивает также сток грязевого раствора без разбрызгивания, раствор сливается на стол ротора при подъемных операциях.

Подшипники роторного вала имеют отдельную, изолированную лабиринтами ванну, которая наполняется жидкой смазкой через специальное отверстие у горловины ротора. Смазка всех остальных частей ротора — зубчатой передачи, верхнего и нижнего подшипников — производится из общей ванны, заполняемой через специальный отвод, находящийся со стороны, противоположной горловине ротора. Как верхний, так и нижний подшипники предварительно заливают маслом до определенного уровня. Коническая шестерня, вращаясь, зачерпывает масло из своей ванны и подает его на зубчатый венец. Стекая с венца, часть масла возвращается в ванну зубчатого колеса, часть попадает в ванну верхнего подшипника.

При переполнении ванны верхнего подшипника излишки масла, попадающие туда с венца ротора, будут переливаться и по специальным желобкам направляться в нижний подшипник.Числа оборотов стола ротора при различных передачах лебедки приведены в табл. 1.

Таблица1.

Число оборотов в минуту стола ротора при работе от лебедки

| Число оборотов ведомого вала редуктора | Передача от редуктора к лебедке | Число оборотов трансмиссионного вала | Передача от лебедки на ротор | Число оборотов ведущего вала ротора | Коническая передача ротора | Число оборотов стола ротора |

| 243 | 36/40-36/57 |

220-155 | 49/20 | 539-380 | 21/58 | 96-138 |

2.2 У7-520-2

|

Ротор Уралмашзавода У7-520-2 (рис. 3)

Основная шаровая опора 1, на которой вращаетсястол 2 и которая воспринимает нагрузку от веса колонны обсадных или бурильных труб, расположена в нижней части станиныи представляет собой радиально-упорный подшипник. Верхнее кольцо подшипника насаживается на стол ротора, а нижнее установлено на кольцевой площадке станины; тем самым исключается необходимость в нижней гайке, которая имеется в роторе Р560-Ш8.

Верхняя шаровая опора 3, также представляющая шариковый радиально-упорный подшипник, лежит на зубчатом венце 4. Коническая зубчатая передача состоит из стального венца 4, посаженного на стол ротора горячей посадкой, и шестерни 5, посаженной на шпонке на ведущий вал 6.

Сменные цепные колеса крепятся на консольном конце ведущего вала на шпонке, головка которой прикрывается колпаком 7.

Для застопоривания стола ротора имеется храповое устройство, колесо 8 которого наглухо насажено на ведущий вал ротора между его опорами. Две собачки стопорного устройства расположены по бокам храпового колеса.

На верхнюю часть стола надевается с натягом диск 9, в выемки которого входят выступы крышки 10, создавая лабиринтное уплотнение в верхней части ротора.

Вкладыши ротора 11 и зажим под квадрат 12, состоящие издвух половин каждые, предохраняются от вертикального перемещения защелками 13, которые при помощи осей 14 могут быть повернуты на 90°, чем достигается захват или освобождение вкладыша или зажима. Проходное отверстие в столе ротора равно 520 мм. Выпускаются также малогабаритные роторы для буровых установок меньшей грузоподъемности.

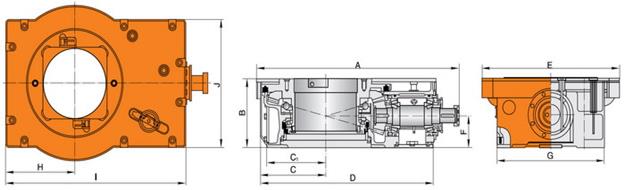

2.3 Р-700

Технические характеристики

| Диаметр отверстия в столе ротора, мм | 700 |

| Допускаемая статическая нагрузка на стол ротора, тс | 500 |

| Статический крутящийся момент на столе ротора, кНм | 80 |

| Частота вращения стола ротора, об./мин, не более | 350 |

| Передаточное число от приводного вала до стола ротора | 3,61 |

| Масса (без вкладыша), кг | 4790 |

Конструкция ротора имеет надежное лабиринтное уплотнение масляной ванны, которое защищает от попадания бурового раствора, обеспечивая повышенный срок службы зубчатой пары и основной опоры стола.

Конические зубчатые колеса вращательного механизма имеют эписиноидный зуб, за счет чего повышаются точность и плавность зацепления, обеспечивается бесшумная работа ротора.

Использование индивидуального привода ротора с тормозным устройством обеспечивает бесступенчатую фиксацию стола и плавное изменение числа оборотов ротора от нуля до максимума, что повышает точность проводки наклоннонаправленных скважин.

Литая станина ротора приспособлена для установки и крепления пневматического клинового захвата. Клиновой пневматический захват, управляемый педальным краном в зоне пульта бурильщика, позволяет механизировать захват и освобождение в роторе насоснокомпрессорных, бурильных, утяжеленных бурильных и обсадных труб при выполнении спускоподъемных операций.

Для каждого типоразмера ротора существуют свои клиновые пневматические захваты (ПКРБО-560, ПКРБО-700), имеющие одинаковую конструкцию и отличающиеся допускаемой осевой нагрузкой и условным диаметром захватываемых труб. Типоразмерный ряд определяется назначением и грузоподъемностью4 конструктивно главным параметром пневматических клиновых захватов является проходное отверстие в столе ротора.

3. Индивидуальный привод ротора.

При роторном бурении в зависимости от типа и размера долота, проходимых грунтов, глубины бурения и других факторов приходится менять число оборотов ротора. Поэтому возникла необходимость в разработке индивидуального привода для передачи на ротор соответствующих чисел оборотов независимо от лебедки.

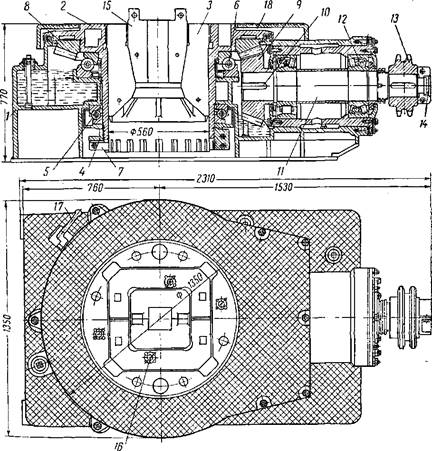

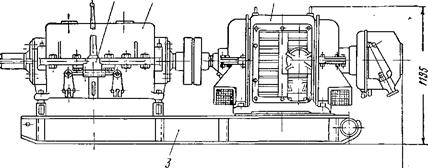

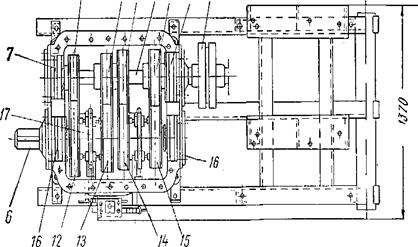

3.1. Индивидуальный привод на ротор ПИРЗ-4М (рис.4)

8 9 10 4 n 1 5

Рис. 4. Индивидуальный привод на ротор ПИРЗ-4М.

Состоит из электродвигателя 1 мощностью 130 кет п = 730 об/мин, коробки скоростей 2 и рамы 3. Вал электродвигателя соединяется с ведущим валом коробки скоростей 4 при помощи муфты 5. Коробка скоростей двухвальная; на консольном конце ведомого вала 6 на шпонке насажена половина карданного сочленения. Передача движения на ротор осуществляется карданным валом с двумя карданными сочленениями соответственно между карданным валом и ротором и карданным валом и ведомым валом коробки скоростей.

В коробке скоростей находятся четыре пары цилиндрических шестерен. На ведущем, валу установленном на двух роликоподшипниках 7,наглухо насажены на шпонке шестерни 8, 9, 10 и 11, находящиеся в зацеплении с соответствующими шестернями 12, 13, 14 и 15 ведомого вала, имеющего в качестве опор роликоподшипники.

Шестерни ведомого вала свободно насажены на бронзовых втулках. Между парными шестернями ведомого вала на призматических шпонках посажены две двусторонние зубчатые муфты 17; включением их в зацепление с соответствующими шестернямведомого вала получаются четыре скорости вращения последнего. Механизм включения 16 состоит из блокирующего устройства, системы рычагов и тяг и устроен так, что, имея один рычаг включения, производит переключение всех скоростей и, кроме того, при одной какой-либо включенной скорости не допускает одновременного включения другой скорости.

Карданное сочленение, расположенное у ведущего вала ротора, имеет венец цепного колеса для аварийного привода ротора от лебедки.

принимают первую скорость в пределах 40—60 об/мин. Наивысшая скорость стола ротора может быть принята в пределах 300—350 об/мин.

После установления исходных данных расчет ротора ведут в следующей последовательности: определяют мощность привода ротора, намечают кинематическую и конструктивную схемы, затем рассчитывают опоры стола ротора — основную и вспомогательную, ведущий вал ротора, коническую зубчатую передачу, подшипники ведущего вала.

3.2. Определение мощности привода ротора

Расход мощности привода ротора складывается из — потери мощности на вращение наземного оборудования, Nz— потери мощности на холостое вращение инструмента в скважине и Из— мощности на разрушение породы долотом и преодоление трения его о породу.

Полный расход мощности N-l+ N2 для случая привода ротора от лебедкиможно определить по формуле П. П. Шумилова, основанной на экспериментальных исследованиях,

Nx + Na = nУ'п 102 (2,2 + 0,16 d^Lу)

где п — число оборотов ротора в минуту;

dx — наружный диаметр бурильных труб в м;

L— длина бурильного инструмента в м;

У — удельный вес глинистого раствора в г/смг .

Мощность N3, необходимая для собственно бурения, зависит от типа и размера долота, физико-механических свойств буримых пород и элементов режима бурения. Эту составляющую расхода мощности с достаточной для расчета точностью можно определить по удельному расходу, т. е. по мощности, подводимой к долоту и приходящейся на единицу площади забоя. На основе экспериментальных данных за единицу удельного расхода мощности для роторного бурения можно принять 0,1 — 0,12 л. с./см2 как величину, достаточную для обеспечения современных режимов бурения.

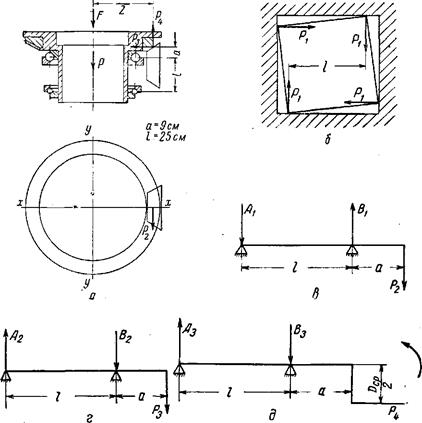

3.3. Нагрузки на роторный стол.

Во время бурения на стол ротора действует ряд нагрузок (рис. 5).

Рис. 5. Схема усилий, действующих на ротор.

а— усилие на стол и зубчатую передачу; б — схема действия сил в отверстии зажима; в,г,д— схема действия сил на ведущий вал.

В современных роторах в качестве опор стола применяются в основном шариковые радиально-упорные подшипники.

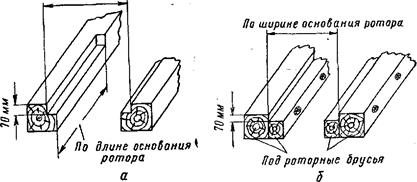

4. Монтаж ротора

Монтаж ротора выполняется на двух шахтовых брусьях, опирающихся на рамные брусья.Для точного фиксирования положения ротора на шахтовых брусьях вырубают пазы глубиной 70 мм (рис. 6, а), которые по ширине и длине точно соответствуют размерам основания ротора. Иногда ротор устанавливают на подроторных брусьях {рис. 6, б),прикрепляемых к шахтовым брусьям болтами. Для создания паза подроторные брусья делают по высоте на 70 мм меньше шахтовых.При бурении скважин глубиной свыше 3000 м шахтовые брусья опираются на две бетонные тумбы, которые с обеих сторон имеют окна. Во всех случаях для ограничения перемещения ротора вдоль оси брусьев между ними врезают два поперечных бруса с таким расчетом, чтобы расстояние между ними было равно длине ротора.

Правильность монтажа ротора контролируют отвесом и шнурами, натянутыми по диагонали вышки, сверяя совпадение центра вышки с центром стола ротора. Проверка на горизонтальность производится по уровню, а совпадение плоскостей цепных колес на трансмиссионном валу лебедки и ведущем валу ротора при помощи натяжения шнура.

Рис. 6.

а— шахтовые брусья с пазом; б — сборка брусьев.

Когда ротор приводится в движение карданным валом, необходимо проверить соосность валов ротора и приводного механизма.

5. Смазка ротора

Смазка бурового ротора один из важнейших технологических процессов в эксплуатации ротора. Стекающее с конического колеса масло не может прямо попасть в главную опору; попадая сначала в картер, оно имеет возможность отстояться, прежде чем попасть во внутреннюю часть подшипника. Так как уровень смазки достигает центров шаров опоры, масло оттуда центробежной силой выбрасывается в картер, создавая циркуляцию, обеспечивающую хорошую смазку и охлаждение. В роторе верхний вспомогательный подшипник быстро выходит из строя, так как в опоре большого диаметра неправильно решена принудительная система смазки. Нижняя главная опора, находясь в масляной ванне, не защищена от попадания в нее продуктов износа зубчатой передачи.

Для верхней опоры предусмотрена принудительная смазка, усложнившая конструкцию. Эта конструкция не обеспечивает требуемой точности расположения осей опоры, так как верхний подшипник монтируется в промежуточной крышке, а не в корпусе, что снижает точность монтажа и надежность конструкции. И если не обеспечены условия точности, качества изготовления и хорошей смазки, осуществляющей надежный отвод тепла, то при столь высоких скоростях трудно ожидать надежной работы ротора. Схема конической передачи и крепления вращающегося стола и ведущего вала в неподвижном корпусе определяется не только схемой расположения опор и передачи, но и обеспечением их надежной смазкой, предохранением подшипников от попадания в них продуктов износа и хорошим отводом тепла.

Анализ конструкции ведущего вала ротора показывает, что, несмотря на нагружение опоры у шестерни радиальными и осевыми нагрузками, сдвоенный

29-04-2015, 01:05