шестерни — прокладками, устанавливаемыми между корпусом ротора и фланцем стакана, в котором смонтирован на подшипниках быстроходный вал ротора. Зазор в подшипниках главной и вспомогательной опор стола ротора регулируется тонкими металлическими прокладками. Зубчатая коническая передача и опоры стола ротора должны быть сконструированы так, чтобы масло, стекающее с зубчатого колеса, прежде чем попасть в опоры, проходило через отстойник. В некоторых конструкциях роторов в нижних частях картера предусматриваются магнитные

маслоочистители. Вместимость масляной ванны должна обеспечивать достаточный запас жидкого масла для отвода тепла и охлаждения масла; допускается его нагрев не выше 80 °С.

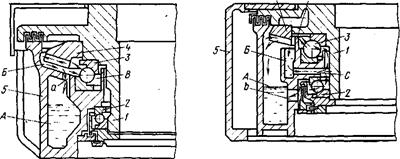

Рис. 7. Системы смазки роторов.

1 — стол ротора; 2, 3 — опоры вспомогательная и главная; 4 — колесо коническое; 5 — корпус ротора

6. Конструкции элементов ротора

6.1.Станина

Станина ротора представляет собой жесткую конструкцию коробчатого типа из стального литья или сварную из литых элементов из углеродистой стали марок 35Л, 40Л и др. Внутренняя часть ее одновременно является масляной ванной. В верхней части станины имеются кольцевые бурты (обычно три), создающие лабиринтное уплотнение, предохраняющее от выбрасывания масла из станины и попадания в нее бурового раствора и грязи.

Станина должна быть достаточно жесткой для восприятия статических и динамических нагрузок. Оси отверстий и посадочных гнезд подшипников опор стола и ведущего вала должны быть строго перпендикулярны, пересекаться между собой, а отверстия концентричны во избежание перекосов подшипников. Внутренняя часть станины представляет собой резервуар (обычно вместимостью 20—60 л), заполненный до определенного уровня маслом. В станине предусматриваются отверстия для залива и слива масла и установки щупа для контроля его уровня. Внутренние элементы и стенки станины укрепляются ребрами для придания большей жесткости и прочности конструкции. Толщина стенок и ребер 12—25 мм. В полозьях станины предусматриваются отверстия для пропуска каната, служащего для подъема ротора при монтаже и демонтаже.

6.2. Стол ротора

Стол ротора представляет собой стальную отливку с отверстием в середине и втулкой, служащей для монтажа его в опорах. Верхняя часть отверстия стола имеет квадратное углубление, в которое вставляется верхняя квадратная часть вкладышей. Размеры отверстий стола ротора и вкладышей нормализованы. Столы роторов изготовляются из стального литья марок 35Л, 40Л и др. Диаметр стола ротора зависит от диаметра проходного отверстия. Толщины стенок стола выбираются конструктивно (не менее 15 мм).

6.3. Вкладыши и зажимы

Вкладыши и зажимы являются промежуточными элементами между столом ротора и ведущей трубой или клиньями. В отверстие ротора вставляется промежуточный вкладыш, состоящий из двух половин с квадратной верхней частью и цилиндрической нижней. Во внутреннее коническое отверстие

вкладыша, диаметр которого больше наибольшего диаметра замка бурильных труб, вставляют либо зажимы скольжения ведущей трубы, либо роликовые зажимы.

Для роторного бурения следует применять роликовые зажимы, так как меньшее трение между роликами и ведущей трубой снижает износ ведущих труб, уменьшает осевую нагрузку на главную опору и позволяет более точно поддерживать на долоте заданную нагрузку.

Роликовые зажимы надевают на ведущую трубу и оставляют на ней в течение всего времени бурения. При опускании ведущей трубы в отверстие ротора нижнюю квадратную часть корпуса зажима устанавливают в квадратное отверстие промежуточного вкладыша ротора и фиксируют стопорами.

В верхней части вкладышей ротора должны быть предусмотрены пазы для их захвата и подъема и пазы для замка, которым вкладыши запираются в процессе бурения для предохранения их от выскакивания при вибрациях или вынужденных небольших подъемах бурильной колонны.

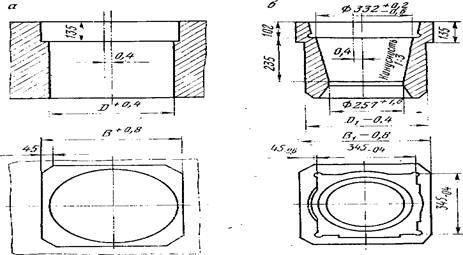

Рис 8. Размеры вкладышей и отверстия стола ротора

6.4. Коническая зубчатая передача

Коническая зубчатая передача в роторе один из ответственных элементов, определяющих срок его службы. При выборе конструкции передачи размеры ведомого колеса и опор стола ротора принимают наименьшими для уменьшения окружных скоростей их вращения. В ряде случаев при бурении требуются высокие частоты вращения стола ротора. При частотах вращения стола ротора 350 об/мин окружные скорости в зубчатой передаче достигают 15—20 м/с и больше. Передачи изготовляют с высоким классом точности.

Поскольку размеры ведомого большого колеса определяются конструктивно диаметром проходного отверстия стола ротора, размеры ведущей шестерни стремятся, принимать возможно большими, допускаемыми высотой конструкции; число зубьев определяется в зависимости от величины модуля, полученного расчетом. В роторах буровых установок, рассчитанных на большие нагрузки, модуль зацепления обычно находится в пределах 10—20 мм.

Ширина зубчатых колес для конических передач не более 0,2Е (Е — конусная дистанция, мм). Коническую зубчатую передачу для обеспечения требуемой долговечности следует изготовлять со спиральным или косым зубом с углом наклона 6 до 30°. При термообработке до нарезки зубьев твердость 25— 32 HRC. После нарезки зубьев их 'термообработка до твердости 50—58 HRC осуществляется либо токами высокой частоты, либо с нагревом пламенем горелки и последующим охлаждением водой. Твердость ведущих шестерен должна быть на 3— 5 HRC больше твердости ведомых.

6.5. Подшипники стола ротора

Подшипники стола ротора в большинстве случаев используют упорно-радиального типа, так как в роторах очень высокие скорости движения тел качения. Шарики допускают более высокие скорости, чем ролики, и центробежные силы тел качения воспринимаются беговой дорожкой кольца.

Чаще в основной и во вспомогательной опорах применяют однорядные подшипники . Некоторые зарубежные фирмы применяют в роторах небольших диаметров сдвоенные подшипники — шариковые однорядный или двойной и конические . Конические подшипники для высоких частот вращения должны иметь очень высокую точность изготовления.

Опорами ведущих быстроходных валов служат роликоподшипники почти всех типов. Обычно наиболее нагруженными являются подшипники, расположенные у ведущей шестерни, воспринимающие осевые нагрузки. В опорах, не воспринимающих осевые нагрузки, лучше применять роликоподшипники с цилиндрическими роликами, позволяющими компенсировать без смещения наружной обоймы тепловые расширения вала и неточности его монтажа. Если по расчетной долговечности не удается подобрать подходящий подшипник с цилиндрическими роликами, то может быть применен или сферический радиальный подшипник с бочкообразными роликами, или двойной конический. В этом случае с приводной стороны вала целесообразно применять роликовые цилиндрические подшипники, допускающие осевые смещения, или сферические роликоподшипники с бочкообразными роликами, но иногда применяют и сдвоенные конические или цилиндрические роликоподшипники.

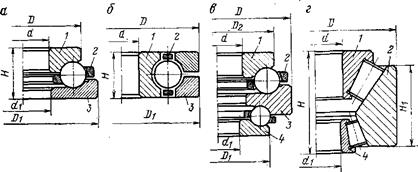

Рис 9. Подшипники опор стола ротора

/ — кольцо внутреннее; 2 — сепаратор; 3 — кольцо наружное; 4 — кольцо внутреннее вспомогательной опоры

6.6. Пневматический клиновый захват

Пневматический клиновой захват. Для спуско-подъемных операций в процессе бурения глубоких скважин' роторы оборудуются клиновыми захватами с пневматическим управлением. Эти клиновые захваты предназначены для механизированного захвата и удержания на весу в столе ротора бурильных колонн при СПО и обсадных труб при спуске их в скважину.

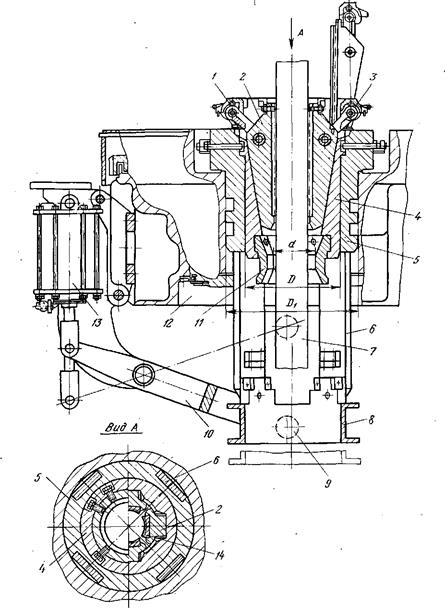

На рис. 10 показан встроенный в ротор автоматический клиновой захват с пневматическим цилиндром, который управляет подъемом и опусканием клиньев для захвата или освобождения бурильной колонны при СПО. При операциях бурения клинья убирают и на их место устанавливают зажим ведущей трубы. Шток цилиндра связан системой рычагов с бугелем и толкающими рычагами, поднимающими и опускающими клинья. Во время бурения, когда стол ротора вращается, встроенные в него рычаги с бугельным кольцом также вращаются, плашки а пневмоцилиндр с рычагами, укрепленный на станине ротора, неподвижен.

Бурильная труба при установке ее на роторе охватывается и удерживается тремя или четырьмя клиньями с укрепленными на них плашками, имеющими зубья.

Рис.10. Захват клиновой пневматический:

/ — траверса; 2 — клинья; 3 — рычаг; 4 — вкладыш; 5 —втулка; 6 — Стойка; 7 — бурильная труба; 8 — рама кольцевая; 9 — ролик; 10 —рычаг с вилкой; 11 —кольцо; 12 — станина ротора; 13 — цнлнндр пневматический; 14 — плашки

7. Расчет бурового ротора и его параметров

7.1. Диаметр проходного отверстия

Диаметр проходного отверстия в столе роторадолжен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бурении под направление:

D = Dдн + δ (дельта) мм,

где D — диаметр проходного отверстия в столе ротора; Dлн — диаметр долота при бурении под направление скважины; δ — диаметральный зазор, необходимый для свободного прохода долота (б = 20 мм).

В глубоких скважинах диаметр направления обычно возрастает вследствие увеличения числа промежуточных колонн. Ниже приведены наиболее распространенные диаметры направлений и долот для бурения скважины под направление.

Глубина скважины, м <3000 3000—5000 5000—8000

Диаметр направления, мм 325—426 426 - 525 525—580

Диаметр долота, мм 394—540 490— 610 590—705

Из приведенных данных следует, что диаметры направлений и соответствующих им долот для рассматриваемых глубин скважин ограничиваются определенными пределами. Благодаря этому можно использовать в буровых установках смежных по глубине бурения классов роторы, имеющие одинаковый диаметр проходного отверстия, и сократить соответственно их номенклатуру.

7.2. Допускаемая статическая нагрузка

Допускаемая статическая нагрузкана стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой обсадной колонны, применяемой в заданном диапазоне глубин бурения. В большинстве случаев более тяжелыми оказываются промежуточные колонны обсадных труб, вес которых для некоторых конструкций скважины приближается к значению допускаемой нагрузки на крюке буровой установки. Поэтому паспортное значение допускаемой статической нагрузки на стол ротора обычно совпадает с величиной допускаемой нагрузки на крюке, принятой для буровых установок соответствующего класса.

Наряду с этим допускаемая статическая нагрузка не. должна превышать статической грузоподъемности подшипника основной опоры стола ротора. Исходя из рассмотренных условий, можно записать

Gмах < Р < С0 ,

где Gмах—масса наиболее тяжелой колонны обсадных труб, применяемой в заданном диапазоне глубин бурения;

Р — допускаемая статическая нагрузка на стол ротора;

Со — статическая грузоподъемность подшипника основной опоры стола ротора.

Подшипники опор стола ротора, как указывалось ранее, подбираются по диаметру проходного отверстия. Основные размеры и ориентировочные расчетные параметры упорно-радиальных шарикоподшипников, применяемых в основной опоре стола буровых роторов, приведены в табл. VII.!.

Из приведенных в табл. VII.! данных следует, что упорно-радиальные шариковые подшипники, выбранные по диаметру проходкого отверстия стола ротора, обеспечивают более чем 1,5-кратный запас по отношению к допускаемой статической нагрузке на стол ротора.

7.3. Частота вращения стола ротора

Частоту вращения стола роторавыбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. Наибольшая частота вращения стола ротора ограничивается критической частотой вращения буровых долот: nмах <250 об/мин.

Опыт бурения скважин роторным способом показывает, что при дальнейшем увеличении частоты вращении ухудшаются показатели работы долот. Наряду с этим следует учитывать, что с ростом частоты вращения увеличиваются центробежные силы, вызывающие продольный изгиб бурильной колонны, вследствие которого происходят усталостные разрушения в ее резьбовых соединениях и искривление ствола скважины.

Бурение глубокозалегающих абразивных и весьма твердых пород, забуривание и калибровка ствола скважин проводятся при частоте вращения до 50 об/мин. Для периодического проворачивания бурильной колонны с целью устранения прихватов при бурении забойными двигателями, а также для вращения ловильного инструмента при аварииях в скважине требуется дальнейшее снижение частоты вращения стола ротора до 15 об/мин. С учетом этих требований наименьшая частота вращения стола ротораnmin = 15-50 об/мин.

Отношение предельных значений частоты вращения определяет диапазон ее регулирования: Rn= nmах/nmin

На скоростную характеристику ротора существенно влияет тип используемого привода. Предпочтительным является электропривод постоянного тока, обеспечивающий беccтупенчатое изменение частоты вращения стола ротора в необходимом диапазоне регулирования. При дизельном приводе и электроприводе переменного тока используются механические передачи, осуществляющие ступенчатое регулирование частоты вращения стола ротора. Число скоростей ротора должно быть достаточным для удовлетворения требований бурения.

7.4. Мощность ротора

Мощность роторадолжна быть достаточной для вращения бурильной колонны, долота и разрушения забоя скважины:N = (Nх.в + Nд)/η (эта)

где Nх . в — мощность на холостое вращение бурильной колонны; Nд — мощность на вращение долота и разрушение забоя; η — к. п. д.ротора = 0.9-0.95

Мощность на холостое вращение бурильной колонны(момент, передаваемый долоту, равен нулю) расходуется на преодоление сопротивлений вращению, возникающих в системе бурильная колонна — скважина. Сопротивление вращению зависит от длины и диаметра бурильной колонны, плотности промывочной жидкости в скважине, трения труб о стенки скважины. Сопротивление вращению изменяется в зависимости от кривизны и состояния стенок скважины, пространственной формы бурильной колонны, вибраций, вызванных трением и центробежными силами.

Nх.в = c*ρ*d*Ln 10

Где: ρ – плотность раствора; d – наружный диаметр бурильных труб, м; L – длина бурильных труб, м; n – частота бурильной колонны, об/мин; с – коэффициент, учитывающий угол искривления скважины:

Угол искривления, градус: 6 6-9 10-25 26-35

Коэффициент, с: 19-29 30-34 35-46 47-52

Мощность, расходуемая на вращение долота и разрушение забоя скважины,рассчитывается по следующей формуле:

Nд = 3.5 k Рд Dд n 10

где = 0.2-0.3 – для изношенного долота; = 0.1-0.2 – для нового долота при бурении в твёрдых породах; Рд — осевая нагрузка на долото, кН; п —частота вращения долота,

Дд - диаметр долота, м.

В процессе бурения скважины происходит непрерывно-ступенчатое изменение потребляемой ротором мощности. Это обусловлено последовательным увеличением длины бурильной колонны, ступенчатым уменьшением диаметра используемых долот, а также изменением режимов бурения по мере углубления скважины. Для выбора ротора, удовлетворяющего требованиям бурения скважины определяют мощности, необходимые для бурения скважины под направление, кондуктор, промежуточные и эксплуатационную колонны.

По наибольшей полученной величине выбирают расчетную мощность ротора.

7.5. Максимальный вращающий момент

Максимальный вращающий момент (в кН-м) определяют по мощности и

минимальной частоте вращения стола ротора:

Мmах = N*η/n min

где N мощность ротора, кВт; η— к. п. д. ротора; nmin - минимальная частота вращения, об/мин.

Максимальный вращающий момент ограничивается прочностью бурильной колонны и деталей, передающих вращение столу ротора.

7.6. Базовое расстояние

Базовое расстояние , измеряемое от оси ротора до первого ряда зубьев цепной звездочки на быстроходном валу ротора, используется при проектировании цепной передачи, передающей вращение от лебедки ротору.

Основные параметры роторов, регламентированные ГОСТ 4938-78 и ГОСТ 16293-82, приведены ниже.

| Типоразмер ротора | Р-460 | Р-560 | Р-700 | Р-950 | Р-1260 |

| Диаметр отверстия в столе ротора, мм | 460 | 560 | 700 | 950 | 1260 |

| Допускаемая статическая нагрузка на стол ротора, кН | 2000 | 3200 | 4000 | 6300 | 8000 |

| Мощность ротора, кВт | 180 | 370 | 440 | 500 | 540 |

| Максимальный крутящий момент, кН-м, не более | 30 | 50 | 80 | 120 | 180 |

| Базовое расстояние, м | 1 353 | 1 353 | 1 353 | 1 353 | 1 651 |

| Условная глубина бурения, м | 1600 | 2500—4000 | 3200—6500 | 6500—10000 | 8000—12500 |

| Передаточное число конической пары | 3,15 | 3,61 | 3,13 | 3,81 | 3,96 |

| Масса ротора | 3,1 | 5,8 | 4,8 | 7 | 10,3 |

Частота вращения для всех типоразмеров не более 250 об/мин. Проходной диаметр диаметр втулки ротора для всех типоразмеров 225 мм.

Параметры по ГОСТ 16293-82.

8. Расчёт долговечности ротора.

Долговечность ротора зависит в основном от величины действующих нагрузок, конструкции и качества его изготовления, монтажа зубчатой передачи и подшипников.

Основные элементы ротора, определяющие его долговечность – его коническая зубчатая передача и опоры стола.

8.1. Конические зубчатые колеса

Конические зубчатые колеса передачи изготовляются с круговым или тангенциальным зубом с углом наклона до 30°. Колёса изготовляют из легированных сталей и после нарезки зуба их поверхность подвергают термической обработке до твердости поверхности его рабочих профилей 50-58 HRС. Обработка осуществляется токами высокой частоты либо нагревом пламенем горелки и последующим охлаждением водой.

Так как окружные скорости конической передачи достигают 15—20 м/с и более, то их изготовляют не ниже 6 степени точности по ГОСТ 1758-81. . В роторах передаточное отношение обычно и = 2,5 - 4. Поскольку размеры ведомого колеса определяются конструктивно диаметром проходного отверстия стола ротора, число его зубьев выбирается в зависимости от модуля, полученного расчетным путем, и передаточного отношения. Модуль конической пары обычно равен 10—20 мм.

Ширина зубчатых колес для конических передач b <0,2 Е, где Е — конусная дистанция; ширина шестерен b = (0,15 - 0,2)А, где А — межцентровое расстояние передачи.

8.2. Расчёт главной опоры ротора.

Подшипники стола ротора – главные элементы, определяющие долговечность ротора.

Долговечность опор ротора обычно принимают 3000 ч при эквивалентной динамической нагрузке, создаваемой при вращении бурильной колонны заданной длины при частоте вращения её 100 об/мин.

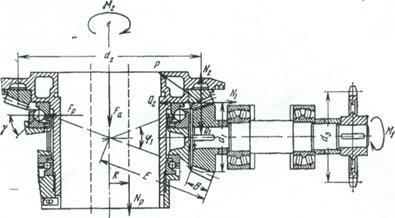

Для определения срока службы подшипников сначала рассчитывают действующие на опоры усилия (рис.11). Для этого надо найти усилия, действующие в зацеплении: окружное усилие Р, радиальные Q и осевые N.

При расчете роторов обычно условно принимают, что привод ведущего вала всегда осуществляется цепной передачей при минимальном диаметре ведущей звездочки, к. п. д. ротора

η = 0,9, коэффициент запаса kз=2-4.

|

| Ри Рис 11. Расчетная схема ротора |

Условные обозначения::

М2 – крутящий момент на столе ротора;

М1 – крутящий момент на ведущем валу;

Nр – осевое усилие, создаваемое трением ведущей трубы о вкладыши;

Усилия действующие в зубчатом зацеплении: окружное – Р, осевое шестерни – N1, радиальное шестерни – Q1, осевое колеса – N2, радиальное колеса – Q2.

Fa, – постоянное по величине и направлению осевое усилие,;

Fp - постоянная по величине и направлению радиальная нагрузка, действующее на главную опору;

R – радиус приложения нагрузки между ведущей трубой и зажимами;

α – угол профиля зуба;

φ1- (фи) угол начального конуса шестерни, градус;

d1 - диаметры шестерни ведущего вала, d2 –диаметр

29-04-2015, 01:05