1.5.1 Газопереработка в России

Газовая промышленность России зародилась в 1835 году, когда в Санкт-Петербурге методом сухой перегонки угля начали вырабатывать искусственный газ, названный светильным.

В 60-х годах XIX в. с его использованием началась газификация Москвы и к 1915 году здесь пользовались газом 2700 квартир. Небольшие газовые заводы были построены также в Одессе и Харькове.

С развитием добычи нефти люди вплотную соприкоснулись с нефтяным газом, являющимся ее неизбежным спутником. В 1880 году нефтяной газ начали использовать как топливо в котельных Баку, а затем и Грозного.

Обычно под газопереработкой в нефтегазодобыче и переработке углеводородов понимают процессы обработки:

- попутного нефтяного газа (при добыче нефти);

- газоконденсатных смесей (при добыче газа и газового конденсата);

- углеводородных газовых смесей (для выделения специальных составляющих, например, гелия).

Значительная часть газоперерабатывающих заводов России занимаются именно переработкой ПНГ и, кроме того, вопросы переработки ПНГ задевают наибольшее количество отраслей и подотраслей промышленности: ПНГ в основном добывают нефтяные компании, существует целая подотрасль переработки ПНГ, продукты переработки ПНГ используются в газовой отрасли и в нефтехимии.

Для утилизации нефтяного газа должны быть построены сепараторы, системы промысловых газопроводов, компрессорные станции, установки осушки и очистки газа от сероводорода и газоперерабатывающие заводы с системами для транспортировки продуктов переработки (газопроводы, продуктопроводы, наливные эстакады). Существующие в настоящее время на большинстве разрабатываемых месторождений необходимые сооружения и инфраструктура утилизации ПНГ были созданы еще в советский период, наиболее крупным комплексом по утилизации и переработке ПНГ являются ряд ГПЗ Западной Сибири, которые входят в состав ОАО «СибурТюменьГаз».

Существуют различные варианты использования выделенного ПНГ. При невысоком газовом факторе более сухой газ 1-2 ступеней сепарации может использоваться нефтяными компаниями без дополнительной переработки как топливный газ на собственных энергетических установках либо подаваться на региональные ТЭЦ (так ежегодно несколько млрд.куб.м газа, собираемого ОАО «Сургутнефтегаз», подается на Сургутскую ГРЭС. Собранный ПНГ моет перерабатываться на месте, закачиваться в пласт, подаваться на ГПЗ для дальнейшей переработки или просто сжигаться в факелах.

Основным районом добычи и переработки нефтяного газа в Российской Федерации является Тюменская область, где добывается около 80% всего получаемого в стране нефтяного газа. Значительные ресурсы нефтяного газа имеются также в Томской области, республике Коми, Оренбургской и Архангельской областях.

Дополнительным фактором вовлечения нефтяного газа в промышленный оборот является установление государством уровня экологических требований, не позволяющих сжигать ПНГ больше установленных норм. В Западной Сибири использование попутного нефтяного газа составляет 84% от общего уровня добычи. При сжигании газа в факелах образуются продукты сгорания (окислы углерода и азота, сажа и т.д.), которые наносят значительный экологический вред.

Традиционно реализованный в России подход к переработке ПНГ нельзя назвать полноценной переработкой газа. Имеющиеся в стране ГПЗ скорее являются «устройствами для подготовки ПНГ к дальнейшей транспортировке», а первой стадией полноценной переработки ПНГ является его фракционирование. В мировой практике ПНГ, как правило, подвергают более глубокой переработке на местах и далее транспортируют (и реализуют) уже полноценные продукты нефтехимии (а не ШФЛУ, которая, по сути, является полупродуктом).

Отбензиненный газ, производимый газоперерабатывающими заводами Тюменской области, используется в качестве топлива на Сургутской и Нижневартовской ГРЭС, поставляется на нужды местных потребителей, а также частично транспортируется по системе магистральных газопроводов ОАО «Газпром» за пределы Тюменской области.

Крупнейшим производителем нефтяного (попутного) газа является нефтяная компания «Сургутнефтегаз», добывающая около 40% всего нефтяного (попутного) газа в Западной Сибири. Значительная часть газа, добываемого ОАО «Сургутнефтегаз», используется без переработки. В основном это газ Лянторской и Федоровской групп месторождений (газ так называемых «газовых шапок»), который без переработки поставляется на Сургутскую ГРЭС.

Большинство заводов по переработке нефтяного газа в Тюменской области входят в структуру ОАО «СибурТюменьГаз».

Необходимо отметить, что в основном газ используется для производства тепла и электроэнергии, поэтому его потребление имеет ярко выраженный сезонный характер.

Значительная часть нефтехимических предприятий и почти все газоперерабатывающие заводы России находятся под контролем ОАО «Газпром» и ОАО «СИБУР Холдинг». Коммунально-бытовой сектор потребляет 20-25% производимых в России СНГ, 40-45% потребляют нефтехимические предприятия, 25-30% идет на экспорт и 3-5% используется в качестве моторного топлива.

В силу специфики природных и климатических условий региона была принята упрощённая схема переработки нефтяного газа с минимальным ассортиментом продукции: сухой газ, стабильный бензин и широкая фракция лёгких углеводородов, перерабатываемых на газоперерабатывающих комплексах Западно-Сибирского региона.

1.5.2 Зарождение газопереработки Западно-Сибирского региона

Создание нефтяной и газовой промышленности в Западной Сибири занимает особое место в развитии нефтегазовой отрасли и всей экономики страны. Впервые в Западной Сибири на окраине посёлка Берёзово 21 сентября 1953 года одна из разведочных скважин дала мощный фонтан газа. Это открытие дало стимул для дальнейшего развёртывания геолого–разведочных работ. Вскоре начался период целого ряда открытий нефтяных и газовых месторождений Западной Сибири. 21 июня 1960 года было открыто первое в Западной Сибири Трёхозёрное, 24 марта 1961 года – Мегионское, 15 октября 1961 года – Усть–Балыкское, в августе 1962 года – Советское, 15 ноября 1962 года – Западно–Сургутское, 1 декабря 1964 года – Правдинское, 3 апреля 1965 года – Мамонтовское, 29 мая 1965 года – Самотлорское нефтяные месторождения.

Около 30 лет назад Западно–Сибирский нефтегазовый регион вышел на первое место по объёму добычи нефти и газа в нашей стране. В настоящее время здесь добывается 66% российской нефти и газового конденсата, 92% природного газа. Ежегодное потребление в мире топливно–энергетических ресурсов составляет более 14 млрд. т условного топлива, из них 35% приходится на долю нефти и свыше 25% на долю природного газа.

Суммарные запасы нефти и газа на севере Западной Сибири составляют более четверти мировых запасов этих видов топливно–энергетических ресурсов и позволят Западносибирской нефтегазовой провинции ещё несколько десятков лет оставаться не только ведущим регионом в российской нефтегазодобывающей отрасли, но и в целом экономике всей страны. В доходную базу федерального бюджета России от топливно–энергетического комплекса Западной Сибири поступает более 40% налоговых платежей.

Самое крупное нефтяное месторождение в нашей стране – Самотлорское нефтегазоконденсатное – начальные извлекаемые запасы 3,3 млрд. т. Из недр этого месторождения уже добыто 2,2 млрд. т. Далее идут Приобское нефтяное месторождение с начальными извлекаемыми запасами свыше 0,7 млрд. т, Фёдоровское нефтегазоконденсатное – 0,7 млрд. т, Мамонтовское нефтяное – 0,6 млрд. т, Русское газо–нефтяное – 0,4 млрд. т и т.д. Крупнейшие месторождения природного газа с начальными извлекаемыми запасами газа соответственно: Уренгойское – 10,2 трлн. м3 , Ямбургское – 6,1 трлн. м3 , Бованенковское – 4,4 трлн. м3 , Заполярное – 3,5 трлн. м3 , Медвежье – 2,3 трлн. м3 .

Нефтегазодобывающий комплекс Западной Сибири обеспечен ресурсами на многие десятки лет. Развитие нефтяной промышленности, согласно энергетической стратегии Российской Федерации, должно быть обеспечено за счёт увеличения добычи нефти в Западной Сибири до 255 – 270 млн. т, в том числе в Ханты–Мансийском автономном округе – до 200–220 млн. т, в Ямало–Ненецком автономном округе до 40–50 млн. т, на юге Тюменской области до 1,5–2,0 млн. т и т.д. Добыча нефти и конденсата в Ханты–Мансийском автономном округе может быть доведена в 2010 г. до 235 млн. т, с последующим сохранением достигнутого уровня за счёт ввода в действие новых месторождений.

1.5.3 Динамика развития газоперерабатывающей промышленности Западно–Сибирского региона

В Западной Сибири для переработки нефтяного газа построено 8 газоперерабатывающих заводов (ГПЗ) с объёмом переработки 26,2 млрд. м3 в год, 12 компрессорных станций суммарной производительностью 12 млрд. м3 в год и вся необходимая инфраструктура (товарные парки, наливные железнодорожные эстакады и т.д.).

Газоперерабатывающие предприятия, наряду с производственными, выполняют природоохранные функции, направленные на недопущение сжигания газа на факелах при добыче нефти, следовательно, на исключение выбросов вредных веществ в окружающую среду.

Рассмотрим историю создания газоперерабатывающих заводов:

1974 г. - основан Нижневартовский ГПЗ - первенец газопереработки в Западной Сибири. Введена в эксплуатацию первая очередь завода мощностью по переработке нефтяного газа 2,14 млрд. м5 в год.

1975 г. – образовано предприятие «Сибнефтегазпереработка» (в настоящее время – ОАО «СибурТюменьГаз»), создание которого является датой рождения производственной деятельности по переработке попутного нефтяного газа в Западной Сибири; созданы управления по транспорту газа и ШФЛУ, ныне ПФ «Сибгазтранс»; Нижневартовская БПТО и К, впоследствии преобразована в ПФ «Запсибгазснаб»; УТТ «Автотехтранс».

1976-1979 гг. – введены в эксплуатацию вторая, третья очередь НВ ГПЗ, Южно-Балыкский ГПЗ. С наливной железнодорожной эстакады в Южном Балыке отправлены потребителям первые тонны ШФЛУ.

1980-1981 гг. – на Нижневартовском ГПЗ произведен пуск в работу ГПЗ-4, первого в отрасли газоперерабатывающего завода, построенного на комплектном импортном оборудовании (Япония), образованы Локосовский ГПЗ (с 2002 года в составе ОАО «Лукойл»), Белозерный и Сургутский ГПЗ на комплектном импортном оборудовании суммарной мощностью по переработке газа в объеме 10,7 млрд. м3 в год.

1984 г. – образовано Варьеганское производство газа (Варьеганское УВСиГ), настоящее время - подразделение ОАО "Белозерный ГПК".

1985г. – образовано Ноябрьское газоперерабатывающее предприятие (прежнее название – Ноябрьское УВСиГ), включающее в себя Холмогорскую, Вынгаяхинскую и Вынгапуровскую КС. В 1998 году в состав Ноябрьского ГПК передан Муравленковский ГПЗ; образован Красноленинский ГПЗ (ООО «Няганьгазпереработка»)

1988 г. – образован Губкинский ГПЗ (ОАО "Губкинский ГПК").

1994 г. – производственное объединение «Сибнефтегазпереработка» преобразовано в акционерное общество открытого типа.

1999 г. – на базе газоперерабатывающих заводов ОАО "Сибнефтегазпереработка" и ОАО "Тобольский НКХ" учреждено открытое акционерное общество "Сибур-Тюмень".

2003 г. – произведен пуск в работу Бахиловский КС, объекта газопереработки, введенного после 11-летнего перерыва в строительстве газоперерабатывающих мощностей. Техническое оснащение компрессорной станции выполнено с учетом современных требований – газотурбинный привод компрессоров и АСУТП; освоена по полной технологической схеме с пуском пропаново-холодильной установки и турбодетандера работа Муравленского ППГ с проектно-максимальной выработкой ШФЛУ.

2005 г. - на базе имущества ОАО «Сибур-Тюмень» было создано предприятие ОАО «СибурТюменьГаз».

Специфика ОАО «СибурТюменьГаз», как и других предприятий газопереработки, его основной вид деятельности обуславливают отсутствие конкурентов. Более того, предполагают соответствие, и даже взаимозависимость режимов работы газоперерабатывающих заводов друг от друга, так в период остановочных ремонтов одного из них, попутный газ перераспределяется на другие заводы.

Основная задача газоперерабатывающего завода принять и переработать с минимальными потерями сырой нефтяной газ, поступающий по газопроводам с нефтяных месторождений, и реализовать полученную продукцию потребителям по магистральным газопроводам и продуктопроводам.

Сегодня ОАО «СибурТюменьГаз» – основа сырьевой базы холдинговой компании «Сибур». Предприятие занимает ведущее положение в газоперерабатывающей подотрасли и является крупнейшим предприятием в России по переработке попутного нефтяного газа (ПНГ).

На смену кризисным явлениям приходит стабильность. Пропорционально увеличению добычи нефти растут и объемы поступления попутного нефтяного газа в переработку.

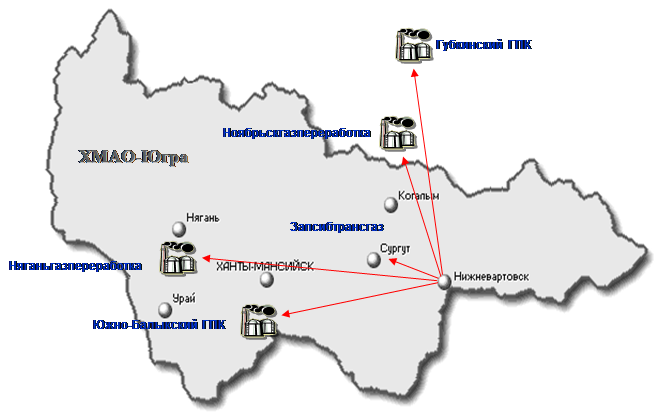

Графическая интерпретация географии ОАО «СибурТюменьГаз» представлена на рисунке 1.2.

Графическая интерпретация географии ОАО «СибурТюменьГаз» представлена на рисунке 1.2.

Рисунок 1.2 – География ОАО «СибурТюменьГаз»

Организационной особенностью ОАО «СибурТюменьГаз» является значительная территориальная удаленность предприятий, что обусловлено расположением заводов вблизи крупных нефтяных месторождений.

2 АНАЛИЗ ФИНАНСОВО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ОАО «СИБУРТЮМЕНЬГАЗ»

2.1 Основные показатели работы ОАО «СибурТюменьГаз»

2.1.1 Особенности технологии производства

Газоперерабатывающие заводы и компрессорные станции, составляющие целостный технологический комплекс ОАО "СибурТюменьГаз", имеют неразрывную производственную и технологическую связь сырьевыми потоками попутного нефтяного газа с нефтегазовых промыслов, единой газотранспортной системой по подаче сухого отбензиненного газа (СОГ) потребителям и системой продуктопроводов и наливных эстакад для отгрузки ШФЛУ и СГБ.

Основная задача всех газоперерабатывающих комплексов – обеспечить приём и переработку попутного нефтяного газа.

ОАО "СибурТюменьГаз" является базовым предприятием по обеспечению сырьём нефтехимических предприятий ООО «Сибур», таких как ООО "Тобольск-Нефтехим", ОАО "Новокуйбышевская НХК", ОАО "Сибур-Химпром" (Пермь), ОАО "Уралнефтехим" (Чайковский).

Производственная деятельность по переработке газа была начата с пуском первой очереди ГПЗ в объёме компримирования в декабре 1974 года. Сегодня газоперерабатывающие комплексы – стабильные предприятия в плане социально-экономического, производственно-технического развития, подготовки высококвалифицированного потенциала.

На заводах применяются технологические схемы низкотемпературных способов отбензинивания газа: низкотемпературная абсорбция НТА (ГПЗ-1,2); низкотемпературная конденсация и ректификация с комбинированной системой охлаждения с использованием хладоогента (ГПЗ-4). Основная продукция заводов – сухой отбензиненный газ, широкая фракция легких углеводородов, стабильный газовый бензин, пропан, автомобильные бензины.

Главная задача газоперерабатывающих предприятий – обеспечить максимальный прием и переработку попутного нефтяного газа, добываемого в регионе, получить товарную продукцию заданного качества, обеспечить транспортировку потребителям. ГПК, входящие в структуру ОАО «СибурТюменьГаз» – старейшие предприятия отрасли. Чтобы поддерживать мощности в полной боевой готовности, здесь заботятся о техническом перевооружении.

Производственные объекты ОАО «СибурТюменьГаз»:

- Южно-Балыкский ГПК. Газоперерабатывающий завод в г. Пыть-Ях, ХМАО.

- Няганьгазпереработка. Газоперерабатывающий завод в г. Нягань, ХМАО.

- Ноябрьское ГПП. Включает Муравленковский ГПЗ, Холмогорскую, Вынгапуровскую, Вынгаяхинскую КС в г.г. Ноябрьске, Муравленко, ЯНАО.

- Губкинский ГПК, г. Губкинский, ЯНАО.

- Предприятие по транспортировке газа и ШФЛУ – ПФ "Запсибгазтранс".

Сегодня для производства продукции Компания использует источник сырья – попутный нефтяной газ (ПНГ), который закупается у нефтяных компаний.

Сегодня для производства продукции Компания использует источник сырья – попутный нефтяной газ (ПНГ), который закупается у нефтяных компаний.

Рисунок 2.1 – Технологическая цепочка по производству основной продукции

Рассмотрим особенности технологии производства ОАО «СибурТюменьГаз» в разрезе каждого ГПК и филиала:

1) ООО «Няганьгазпереработка»:

1) Блок нефтеконденсатоотделителей - ПНГ с нефтяных месторождений ОАО «ТНК-Нягань» и ООО «ЛУКОЙЛ – Западная Сибирь», КС «Ловинская» и КС «Северо-Даниловская» поступает в приемные сепараторы С-1,2. После узлов замера ПНГ с месторождений ОАО «ТНК-Нягань» и ООО «ЛУКОЙЛ – Западная Сибирь» по общему трубопроводу поступает на установки переработки газа №1,2 (УПГ-1,2).

2) Блок компримирования попутного нефтяного газа – Попутный нефтяной газ после блока нефтеконденсатоотделителей поступает в приёмные сепараторы сырьевых компрессоров С-101/1. Газ из сепараторов С-101/1,2 поступает на приём компрессоров КЦ-101/1-3. После первой ступени сжатия КЦ-101/1-3 газ поступает в аппараты воздушного охлаждения Т-102/1¸6. Охлаждённый газ поступает в сепараторы С-102, где происходит отделение газа от жидкости. Газ из сепараторов С-102 поступает на приём второй ступени компримирования КЦ-101. Скомпримированный газ поступает в аппараты воздушного охлаждения Т-103/1¸10.

3) Блок осушки сырого газа – Осушка скомпримированного газа происходит в четырёх адсорберах К-201/1¸4 на синтетическом цеолите NаА-Y до точки росы минус 70 0С и подаётся на НТК для отбензинивания.

4) Холодильное отделение – для охлаждения в пропановых испарителях потока газа поступающего на установку низкотемпературной конденсации.

5) Установка низкотемпературной конденсации (НТК) – Осушенный газ направляется на установку НТК и охлаждается, проходя последовательно кожухотрубный теплообменник Т-301, пропановый холодильник Т-303, аппараты воздушного охлаждения Т-313/1,2.

6) Компримирование осушенного, отбензиненного газа – СОГ с низкотемпературной конденсации (НТК) поступает через сепараторы С-104/1¸4 на приём дожимного компрессора КЦ-102/1,2. Скомпримированный газ поступает в магистральный газопровод «Уренгой-Центр 1,2».

7) Установка получения пропана - Для получения пропана технического (ПТ) часть ПБТ подается на установку получения пропана (УПП).

Таблица 2.1 – Номенклатура выпускаемой продукции

| Наименование |

Требование |

| Газ сухой |

ГОСТ 51.40-93 «Газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам» |

| Бензин газовый стабильный (БГС) |

ТУ 0272-020-00148300-06 |

| Пропан-бутан технический (ПБТ) |

ГОСТ Р52087-2006 «Газа углеводородные сжиженные топливные» |

| Пропан технический (ПТ) |

ГОСТ Р52087-2006 «Газа углеводородные сжиженные топливные» |

2) ОАО «Южно-Балыкский ГПК»:

В состав газоперерабатывающего комплекса входят:

1) Цех по компримированию газа, который включает в себя: 1) Мамонтовскую компрессорную станцию, предназначенную для компримирования газа, получения углеводородного конденсата. 2) Дожимную компрессорную станцию, предназначенную для сжатия и подачи сухого отбензиненного газа с установки переработки газа в магистральный газопровод «Уренгой-Челябинск».

2) Цех переработки газа, предназначенный для переработки 1,070 млрд. м3/год компримированного газа с Мамонтовской компрессорной станции и 0,435 млрд. м3/год высоконапорного осушенного газа с нового узла приема и сепарации газа и получения сухого отбензиненного газа, широкой фракции легких углеводородов, пропана.

Попутный нефтяной газ (низконапорный) с месторождений ООО «РН-Юганскнефтегаз» после коммерческих узлов поступает двумя потоками в сепараторы – пылеуловители. После сепараторов газ направляется на прием сырьевых компрессоров, где компримируется до 35-38 кгс/см2 и направляется на установку переработки газа НТА, где происходит его разделение на отбензиненный газ, ШФЛУ и пропан. Отбензиненный газ подается потребителям г. Пыть-Ях, г. Нефтеюганска и Нефтеюганского района, излишки поступают на прием дожимных компрессоров, сжимается до 75 кгс/см2 и через коммерческий узел подается в магистральный газопровод «Уренгой-Челябинск». Получаемая ШФЛУ на установке переработки газа подается в товарный парк ЮБ ЛДПС ПФ «Запсибтрансгаз» филиал ОАО «СибурТюменьГаз». Получаемый на установке пропан отгружается в автогазовозы и используется для подпитки пропановой холодильной установки.

Высоконапорный газ с Приобской КС ООО «РН-Юганскнефтегаз» поступает на узел приема и сепарации газа ОАО «Южно-Балыкский

29-04-2015, 00:39