![]()

Следовательно, третья секция может быть применена до устья.

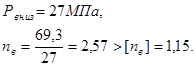

Проверим верхнюю трубу третьей секции на разрыв от внутреннего давления.

Определим по графику внутреннее избыточное давление на глубине L=0м, т.е. на устье.

Проверим верхнюю трубу третьей секции на растяжение от веса первой, второй секции и от собственного веса.

Определим вес третьей секции: ![]()

![]() , условие выполняется.

, условие выполняется.

Таблица 8

Результаты расчета обсадных труб

| №секции | Длина Li , м |

Группа прочности |

Толщина стенки, мм |

Вес погонного метра, кН | Вес секции, кН |

Фактические | ||

| nсм | nв | np | ||||||

| 1 | 396 | Д | 12,1 | 0,466 | 184,5 | 1,5 | 4,5 | - |

| 2 | 1958 | Д | 10,6 | 0,414 | 810,6 | 1,7 | 2,3 | 7 |

| 3 | 1430 | Е | 12,1 | 0,466 | 666,38 | 4,8 | 2,57 | 1,34 |

4. Обоснование режима спуска обсадной колонны

При спуске колонны труб возникает опасность гидроразрыва пород из-за эффекта поршневания. Поэтому необходимо ограничивать скорость спуска колонны труб.

Рассчитываем максимально допустимую скорость спуска эксплуатационной колонны в момент нахождения башмака в районе продуктивного пласта (Н=2962-3240).

Гидростатическое давление на глубине 2962 м, создаваемое буровым раствором будет равно:

![]() .

.

Давление гидроразрыва пород в продуктивном пласте равно:

![]() .

.

Запас давления составляет:

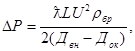

![]() ,

,

где ![]() коэффициент линейных потерь;

коэффициент линейных потерь;

L-длина участка;

U-скорость движения жидкости;

![]() внутренний диаметр скважины;

внутренний диаметр скважины;

![]() диаметр обсадной колонны;

диаметр обсадной колонны;

![]() увеличение давления.

увеличение давления.

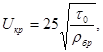

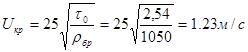

Определяем критическую скорость движения жидкости, при которой происходит переход из ламинарного режима течения в турбулентный.

где ![]() статическое напряжение сдвига, Па.

статическое напряжение сдвига, Па.

.

.

Зададимся скоростью спуска ![]()

Рассчитываем ![]() при движении обсадной колонны в обсаженной части скважины.

при движении обсадной колонны в обсаженной части скважины.

где ![]() скорость движения жидкости в кольцевом пространстве;

скорость движения жидкости в кольцевом пространстве;

![]() диаметр эксплуатационной колонны;

диаметр эксплуатационной колонны;

![]() диаметр проходного сечения;

диаметр проходного сечения;

![]() коэффициент режима движения жидкости.

коэффициент режима движения жидкости.

Предположим, что режим турбулентный. Тогда,

![]() ,

,

![]() наше предположение верно.

наше предположение верно.

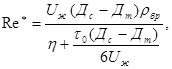

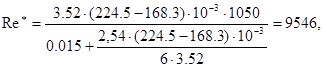

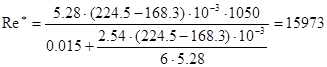

Число Рейнольдса:

где ![]() вязкость жидкости.

вязкость жидкости.

![]() ,

,

![]()

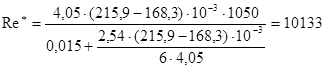

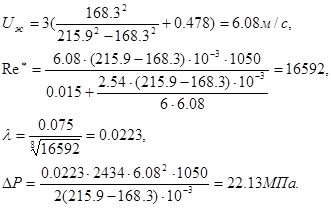

Рассчитываем ![]() при движении обсадной колонны в необсаженной части скважины.

при движении обсадной колонны в необсаженной части скважины.

![]()

![]() ,

,

,

,

![]() ,

,

![]()

Общее увеличение давления ![]() .

.

Увеличиваем скорость спуска до 3 м/с и повторяем расчет ![]()

![]()

![]() при движении обсадной колонны в обсаженной части скважины.

при движении обсадной колонны в обсаженной части скважины.

![]() ,

,

,

,

![]()

![]() .

.

![]() при движении обсадной колонны в необсаженной части скважины:

при движении обсадной колонны в необсаженной части скважины:

Общее увеличение давления ![]() .

.

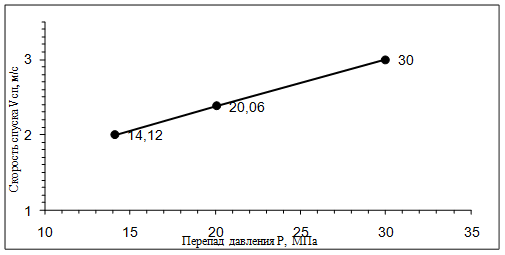

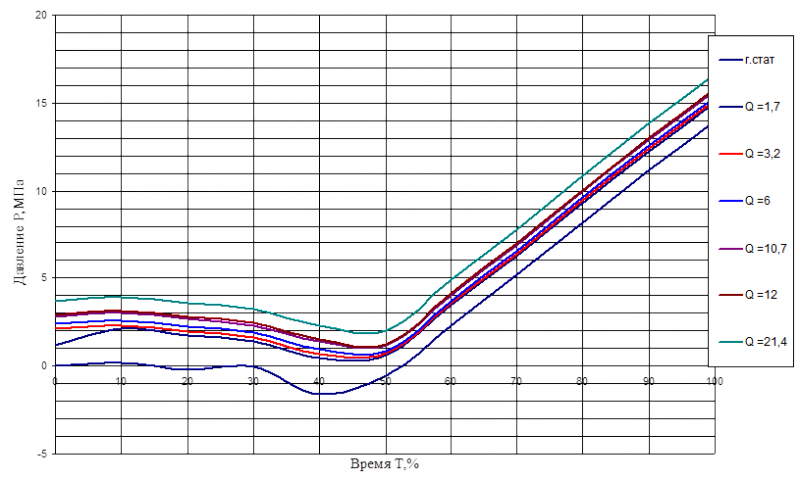

Графически определяем максимально допустимую скорость спуска обсадной колонны.

Рис.7. Зависимость скорости спуска колонны от давления

Максимально допустимая скорость спуска эксплуатационной колонны ![]()

5 Расчет цементирования обсадной колонны

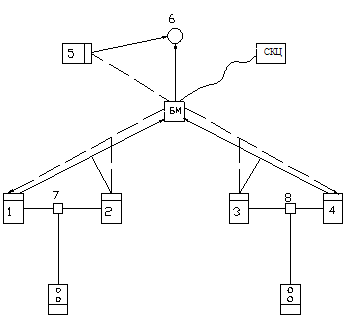

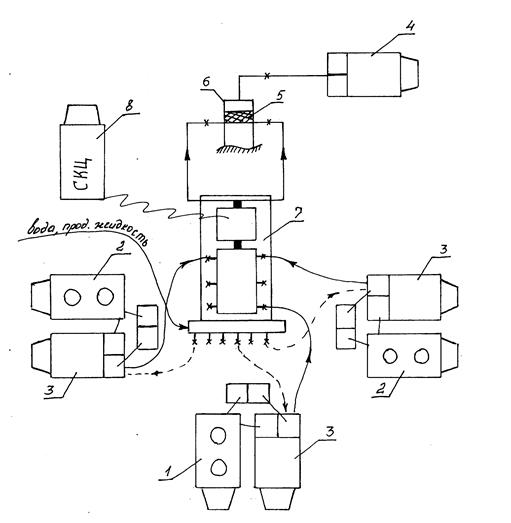

В процессе цементирования обсадных колонн используется цементировочное оборудование Российского производства: цементировочные насосные агрегаты ЦА-320М, цементосмесительные машины 2СМН-20, цементовозы ЦВ-12, батареи манифольдные БМ-700, осреднительные емкости УСО-20. Для контроля процесса цементирования используется российская станция контроля цементирования (СКЦ-2М).

Цементирование кондуктора осуществляется с использованием обвязки цементировочного оборудования, которая предусматривает закачивание тампонажных растворов в скважину одновременно с их приготовлением (затворением), при этом растворы от каждой точки затворения через блок-манифольд БМ-700 подают непосредственно в цементировочную головку. Использование БМ-700 облегчает и ускоряет обвязку трубопроводов цементировочных агрегатов и более эффективно осуществляет централизованное управление процессом цементирования благодаря включению в схему станции контроля цементирования СКЦ-2М.

Цементирование эксплуатационной колонны. Для выравнивания и получения заданных параметров, затворяемых в различных точках тампонажных растворов, осуществляется с использованием обвязки цементировочного оборудования, которая включает в себя осреднительную емкость УСО-20. При такой схеме обвязки, затворяемый в различных точках из одинакового тампонажного материала раствор первоначально подают в осреднительную емкость, где его подвергают дополнительному перемешиванию для усреднения параметров. Затем, определенным числом цементировочных агрегатов тампонажный раствор отбирают из осреднительной емкости и, через БМ-700, по двум линиям высокого давления, которые присоединены к боковым кранам цементировочной головки, закачивают в обсадную колонну.

Для проведения качественного цементирования обсадных колонн предусматривается использование комплекса мероприятий по обеспечению наиболее полного замещения бурового раствора в затрубном пространстве тампонажным. К числу основных наиболее эффективных мер в этом направлении относятся:

• снижение статического напряжения сдвига и вязкости бурового раствора в процессе промывки скважины перед цементированием до минимально допустимых значений, регламентируемых геолого-техническим нарядом на проводку скважин;

• применение полного комплекта элементов технологической оснастки обсадных колонн;

• обеспечение скорости восходящего потока буферной и тампонажной жидкости в кольцевом пространстве 0,5-0,7м/с, с целью наилучшего вытеснения бурового раствора из кавернозных зон скважины и заполнения их цементным раствором;

• использование соответствующего вида и количества буферных жидкостей.

Помимо работы станции СКЦ-2М, в процессе цементирования обсадных колонн необходимо выполнять следующие контрольные операции:

- осуществлять замеры плотности тампонажных растворов и отбор проб в каждой точке затворения; пробы хранить в течение времени ОЗЦ;

- контролировать рабочее давление нагнетания жидкостей на цементировочных агрегатах и блок-манифольде манометрами высокого давления;

- определять текущий и суммарный объем закачанной в скважину жидкости тарированными емкостями цементировочных агрегатов;

- визуально контролировать характер циркуляции на устье скважины и, в случае возникновения признаков поглощения, корректировать режим процесса закачивания жидкостей;

- контролировать давление нагнетания жидкости затворения в смесительную камеру манометром с пределом измерения 6кгс/см2 , установленным на нагнетательной линии водоподающего насоса.

Расчет количества потребного материала и цементной техники для цементирования эксплуатационной колонны.

В данном районе, на материалах которого выполнена курсовая работа, применяется прямое одноступенчатое цементирование. Плотность облегчённого цементного раствора ![]() =1,5г/см3

.

=1,5г/см3

.

Плотность цементного раствора ![]() =1,8г/см3

.

=1,8г/см3

.

Давление поглощения в продуктивном пласте Рпогл =50,56 МПа.

Условие предупреждения поглощения

![]() ,

,

где Ргст.оцр – гидростатическое давление от столба облегчённого глиноцементного раствора;

Ргст.цр – гидростатическое давление от столба цементного раствора.

![]()

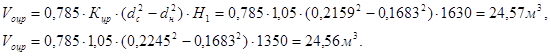

Определим объём тампонажного раствора необходимый для цементирования нижнего участка цементным раствором.

![]() ,

,

где Кцр – коэффициент, учитывающий потери тампонажного материала;

dc и dн – соответственно, средний диаметр скважины и наружный диаметр колонны в пределах нижнего участка;

d0 – внутренний диаметр колонны близ её башмака;

hс – высота цементного стакана.

Из [4] Кцр =(1,03-1,05).

![]()

Определим объём тампонажного раствора необходимый для цементирования верхнего участка облегчённым цементным раствором.

Определим объём продавочной жидкости.

![]()

где Кс =(1,02-1,05) - коэффициент, учитывающий потери продавочной жидкости.

![]()

Определим объём буферной жидкости.

![]()

Определим количество тампонажного цемента для приготовления раствора с заданной плотностью.

![]()

где ![]() - водоцементное отношение.

- водоцементное отношение.

Определим массу цемента:

![]()

Определим массу облегчённого цемента:

![]()

Определим необходимый объём воды.

![]() - для цементного раствора.

- для цементного раствора.

![]() -для облегчённого цементного раствора.

-для облегчённого цементного раствора.

Определим необходимое количество смесительных машин.

![]() ,

,

где ![]() - насыпная плотность цемента;

- насыпная плотность цемента;

![]() - вместимость одного бункера смесительной машины.

- вместимость одного бункера смесительной машины.

Количество машин для цемента:

![]()

Количество машин для облегчённого цемента:

![]()

Определим производительность одного смесителя.

![]()

![]()

где qж =7л/с производительность водяного насоса агрегата ЦА-320 из [4].

![]() , для цементного раствора.

, для цементного раствора.

![]() , для цементного раствора.

, для цементного раствора.

![]() , для облегчённого цементного раствора.

, для облегчённого цементного раствора.

![]() , для облегчённого цементного раствора.

, для облегчённого цементного раствора.

Определим продолжительность закачки агрегатом ЦА-320.

![]() ,

,

где V – объём закачиваемой жидкости;

t – время закачки;

Qмах – максимальная подача агрегата.

Из [4] имеем, производительность ЦА-320:

на 1 скорости Q=1,7 л/с;

на 2 скорости Q=3,2 л/с;

на 3 скорости Q=6,0 л/с;

на 4 скорости Q=10,7 л/с.

Найдём время закачки буферной жидкости:

![]() - на 3 скорости.

- на 3 скорости.

Найдём время закачки цементного раствора: Qмах =qсм

![]()

Найдём время закачки облегчённого цементного раствора: Qмах =qсм

![]()

Найдём время закачки продавочной жидкости:

![]() - время начала продавки на 4 скорости.

- время начала продавки на 4 скорости.

![]() - продавка тремя агрегатами на 3 скорости.

- продавка тремя агрегатами на 3 скорости.

![]() - продавка одним агрегатом на 2 скорости.

- продавка одним агрегатом на 2 скорости.

Построим график работы агрегатов и цементосмесительных машин.

Суммарное время закачки

Таблица 9

| Время, % | При расходе л/с | ||||||||||||||

| Давление на устье, МПа | Давление на забое, МПа | ||||||||||||||

| Г.стат | 1,7 | 3,2 | 6 | 10,7 | 12 | 21,4 | г.стат | 1,7 | 3,2 | 6 | 10,7 | 12 | 21,4 | ||

| 0 | 0 | 1,19 | 2,11 | 2,38 | 2,81 | 2,92 | 3,68 | 33,15 | 33,8 | 33,86 | 33,95 | 34,07 | 34,1 | 34,36 | |

| 10 | 0,17 | 2,13 | 2,31 | 2,58 | 3,01 | 3,12 | 3,9 | 33,46 | 34,15 | 34,21 | 34,3 | 34,43 | 34,5 | 34,75 | |

| 20 | -0,23 | 1,718 | 1,96 | 2,24 | 2,67 | 2,78 | 3,57 | 33,77 | 34,5 | 34,56 | 34,66 | 34,8 | 34,84 | 35,13 | |

| 30 | -,063 | 1,421 | 1,6 | 1,89 | 2,32 | 2,441 | 3,23 | 34,09 | 34,84 | 34,91 | 35,01 | 35,16 | 35,2 | 35,51 | |

| 40 | -1,62 | 0,471 | 0,66 | 0,94 | 1,39 | 1,5 | 2,31 | 34,39 | 35,18 | 35,25 | 35,35 | 35,52 | 35,56 | 35,9 | |

| 50 | -0,56 | 0,61 | 0,72 | 0,87 | 1,17 | 1,25 | 2,03 | 35,06 | 35,89 | 35,96 | 36,07 | 36,25 | 36,29 | 36,64 | |

| 60 | 2,29 | 3,44 | 3,55 | 3,71 | 4,02 | 4,11 | 4,91 | 35,89 | 36,85 | 36,93 | 37,04 | 37,23 | 37,28 | 38,66 | |

| 70 | 5,19 | 6,31 | 6,43 | 6,59 | 6,91 | 7,0 | 7,82 | 36,9 | 37,81 | 37,9 | 38,01 | 38,22 | 38,27 | 38,66 | |

| 80 | 8,22 | 9,33 | 9,45 | 9,62 | 9,95 | 10,05 | 10,88 | 37,92 | 38,89 | 38,99 | 39,11 | 39,32 | 39,38 | 39,78 | |

| 90 | 11,18 | 12,28 | 12,4 | 12,57 | 12,92 | 13,02 | 13,85 | 38,88 | 39,89 | 39,99 | 40,12 | 40,34 | 40,4 | 40,82 | |

| 100 | 14,01 | 15,06 | 15,18 | 15,35 | 15,71 | 15,81 | 16,66 | 39,68 | 40,71 | 40,82 | 40,95 | 41,18 | 41,24 | 41,66 | |

По результатам таблицы 9 построим график 5.

График 5.

Необходимые для цементирования материалы, цемент (в бункерах смесительных машин) должны быть заблаговременно доставлены на буровую. До начала цементирования цементировочные агрегаты и смесительные машины, которые будут участвовать в операции, должны быть соединены с устьем скважины через цементировочную головку системой трубопроводов. Чтобы ускорить обвязку оборудования используют специальный гидравлический блок манифольда, на котором имеются два коллектора: напорный и раздаточный - для присоединения линии от цементировочных агрегатов, и комплект труб с быстросъемными соединениями. Перед началом цементирования руководитель работ указывает объемы, которые должны быть закачены, последовательность ввода агрегатов и смесительных машин в работу и т.д. На рисунке 2 указана схема обвязки оборудования при цементировании эксплуатационной колонны.

Рис. 2

Перед началом операции мерники цементировочных агрегатов 1,2,3,4, заполнены водой, а агрегата 5- продав очной жидкостью. Реагенты, которые требуются для обработки тампонажного раствора, предварительно растворяются в воде или уже перемешаны с сухим цементом.

На первом этапе цементирования насосы агрегатов 1 и 4 нагнетают воду в смесительные машины 7 и 8, куда одновременно поступает сухая смесь цемента из бункеров. Из смесителя тампонажный раствор поступает в напорный коллектор блока манифольдов (БМ), а потом и в цементировочную головку 6. Сразу же после закачки расчетного объема тампонажного раствора в эксплуатационную колонну краны на нижних боковых отводах цементировочной головки закрывают, а через верхний боковой отвод агрегатом 5 закачивают продавочную жидкость.

Одновременно промывают насосы, линии обвязки агрегатов и напорный коллектор от оставшегося тампонажного раствора, а мерники цементировочных агрегатов 1,2 заполняют продавочной жидкостью, которую подают насосы через раздаточный коллектор блока манифольдов. После промывки открывают краны на нижних отводах головки 6 и закачивают в колонну продавочную жидкость насосами агрегатов 1,2,3 через напорный коллектор блока манифольдов. Последние несколько м3 продавочной жидкости закачивают одним агрегатом, чтобы точно определить посадку продавочной пробки на кольцо-стоп.

За плотностью, объемом, давлением следят в станции контроля цементирования. После завершения всех работ скважину оставляют на ОЗЦ.

![]()

Рис. 6 Схема расположения техники для цементирования

Рис. 2.6 Схема обвязки.

1, 2 – Смесительные машины с цементным и облегченным цементным растворами;

3 – ЦА для приготовления цементного и облегченного цементного раствора;

4 – ЦА начинающий продавку;

5 – Цементировочная пробка;

6 – Цементировочная головка;

7 – Блок манифольда;

8 – Станция контроля за цементированием.

6 Выбор способа освоения скважины, организация процесса освоения

По истечении регламентированного срока твердения тампонажного раствора герметизируют межколонное пространство с тем, чтобы можно было контролировать давление в нем.

Обвязку колонн друг с другом производят колонной головкой ОКК1-21-245![]() 146. Перед обвязкой обсадную колонну, которая с момента окончания цементирования должна оставаться подвешенной на крюке буровой установки натягивают с расчетным усилием, а затем при помощи клиньев подвешивают в головке. После подвески на верхний конец колонны навинчивают фланец и соединяют его с фланцем корпуса головки.

146. Перед обвязкой обсадную колонну, которая с момента окончания цементирования должна оставаться подвешенной на крюке буровой установки натягивают с расчетным усилием, а затем при помощи клиньев подвешивают в головке. После подвески на верхний конец колонны навинчивают фланец и соединяют его с фланцем корпуса головки.

Для освоения в эксплуатационную колонну спускают колонну НКТ. Устье скважины герметизируют при помощи фонтанной арматуры, крестовину, которую ставят на верхний фланец колонной головки. В основе всех способов освоения лежит уменьшение давления столба жидкости в скважине ниже пластового и создании депрессии.

Вызов притока производят следующим образом:

1) установить насосный агрегат, смонтировать факельную линию;

2) присоединить агрегат к нагнетательной линии и затрубному пространству;

3) опрессовать выкидные и задавочные линии на полуторократное давление от ожидаемого рабочего;

4) соединить выкидную линию с трубным пространством;

5) заменить в НКТ скважинную жидкость на облегченную (техническая вода) закачкой ее через затрубное пространство;

6) перекрыть затрубное пространство задвижкой;

7) ожидать притока из пласта.

Перфорация обсадной колонны осуществляется перфораторами типа ПК. Перфорационными средами являются:

бпс >0,7 – солевой раствор NaCl

бпс ![]() 0,7 – спецжидкость КПС – 1 (КПС – 1М)

0,7 – спецжидкость КПС – 1 (КПС – 1М)

Перфорационной средой – раствор NaCl является солевой раствор, используемый в качестве продавочной жидкости при цементировании эксплуатационной колонны. Кислой перфорационной средой КПС – 1(КПС – 1М) плотностью 1,16г/см3 колонна заполняется на 150м выше искусственного забоя (объем 3м3 ).

Вызов притока осуществляется путем смены солевого раствора на техническую воду с последующей ее аэрацией. При этом допустимой является депрессия раздела «нефть – вода» - 15кгс/см2 , а «газ – нефть» - 7кгс/см2 на каждый метр мощности перемычек.

Для вызова притока могут быть использованы пенные системы с использованием бустерной насосно – компрессорной установки УНБ–1–160![]() 40бк разработанной ЗАО «Бустер – Ранко»

40бк разработанной ЗАО «Бустер – Ранко»

7 Охрана труда

Охрана труда - это система правовых, санитарно-гигиенических и организационно- технических мероприятий целью которых является создание комфортных и безопасных условий труда.

Основные причины травм и несчастных случаев, встречающихся в УБР, можно подразделить на технические, организационные и санитарно-гигиенические.

К техническим причинам относят несовершенство или конструктивные недостатки оборудования, несовершенство технологического процесса, рабочего инструмента.

К организационным относят: неправильная организация рабочего места, его загроможденность посторонними предметами, нарушение инструкций, применение непригодного инструмента.

К санитарно-гигиеническим причинам относят: загрязненность производственной среды ядовитыми веществами, нерациональное освещение, шум, вибрация, метеорологические условия.

Наиболее трудоемкими и травмоопасными операциями в бурении являются СПО, ремонт оборудования и приготовление промывочной жидкости на буровой.

Основными причинами травм при СПО являются:

Несогласованное действие рабочих одной вахты, конструктивные недостатки оборудования и инструмента, нерациональное расположение и загромождение рабочей зоны, недостаточная степень механизации трудоемких процессов, сложная производственная среда. Исходя, из этого применяют мероприятия, устраняющие эти недостатки.

Спуск и цементирование обсадных колонн в цикле строительства скважины, травмоопасные и ответственные процессы.

Крепление скважины допускается только после проверки мастером и механиком основных узлов вышки, ее вертикальности, надежности талевой системы, лебедки, ротора, фундамента вышки и правильности показаний КИП. Крепление скважины недопустимо без утвержденного главным инженером плана проведения соответствующих работ, акта на опрессовку цементировочной головки и обратных клапанов. Трудоемкость крепления скважины связано с подготовкой обсадных труб к спуску, навинчиванием и цементированием труб, перемещением элеватора на столе ротора, закрытием крышки элеватора, при цементирование скважины трудоемок процесс загрузки цементосмесительной машины.

В процессе закачивания цемента в скважине создается очень высокое давление и по этому персонал не должен находиться в опасных зонах, так же запрещены ремонтные работы.

При вскрытии продуктивных пластов возможны нефтегазопроявления и одна из опасностей - это наличие сероводорода. При этом следует уделять особое внимание удельному весу промывочной жидкости и других ее параметров. На каждой буровой должны быть приборы - газоанализаторы, противогазы, а также комплект безискрового инструмента.

Так же пожароопасная работа с промывочными жидкостями. Необходимо уменьшать температуру промывочной жидкости, не допускать разлива раствора, следить за концентрацией взрывчатых газов.

8 Охрана окружающей среды

Общие сведения

Работы по строительству скважин должны осуществляться в соответствии с нормативными документами, инструкциями и правилами по охране окружающей среды с учетом специфических условий района проведения работ.

Сведения о районе работ строительства скважин по проекту: сведения о состоянии местности и рельефе; данные о размере отводимых во временное пользование земельных участков; источники водоснабжения, электроэнергия, связи и местных стройматериалов, используемых при строительстве скважин, приведены групповом проекте.

Проектные технико-технологические решения, направленные на предотвращение загрязнения окружающей среды.

Основные потенциальные источники загрязнения окружающей среды при строительстве скважин:

- буровые растворы, материалы и реагенты для их приготовления и обработки;

- буровые сточные воды (БСВ) и буровой шлам (БШ);

- тампонажные растворы, материалы и реагенты для их приготовления и обработки;

- горючесмазочные материалы (ГСМ);

- пластовые минерализованные воды и продукты освоения скважины (нефть, газ, минерализованные воды);

- продукты сгорания топлива при работе двигателей внутреннего сгорания и котельной.

- хозяйственно-бытовые жидкие и твердые отходы;

- загрязненные ливневые сточные воды.

Влияние потенциальных загрязнителей на окружающую среду не одинаково и зависит от:

- типа буровой установки, способа монтажа и привода энергии;

- конструкции скважины;

- применяемого способа бурения;

- продолжительности строительства скважин

- природно-климатических условий района;

- ситуационной и инженерно-геологической характеристики района;

- гидрогеологической характеристики поверхностных вод и

29-04-2015, 00:57