Выбираем sпл =2 м; n=15 кач/мин или N=0.25 1/c.

14. При выборе конструкции штанговой колонны, вначале воспользуемся таблицами АзНИПИ ДН. По таблице IV.8 /6/ для насоса диаметром 38 мм выбираем двухступенчатую колонну штанг из углеродистой стали 40 ([σпр ]=70 МПа) диаметрами 16 и 19 мм с соотношениями длин ступеней 55*45%. Выберем также конструкцию равнопрочной штанговой колонны по методике МИНХ и ГП.

Предварительно установим значения следующих коэффициентов (необходимые размеры штанг приведены в таблице 13):

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

Площадь плунжера насоса:

![]() м2

.

м2

.

Гидравлическая нагрузка:

![]() Н.

Н.

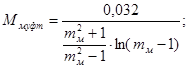

Коэффициенты динамичности при ходе вверх m в и вниз m н , а также плавучести штанг К арх и вспомогательный множитель М :

![]()

![]()

![]()

![]()

Сила гидравлического трения, действующая на единицу длины колонны:

![]()

![]() Н/м,

Н/м,

![]() Н/м.

Н/м.

Далее определим силы сопротивлений, сосредоточенные у плунжера:

![]() Н,

Н,

![]() Н.

Н.

Вес “тяжелого низа” принимаем равным сумме сил сопротивления, сосредоточенных у плунжера:

![]() Н.

Н.

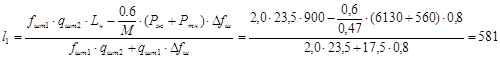

Далее установим длины нижней l 1 и верхнейl 2 ступеней.

Последовательно отметим, что q тр 1 и q тр 2 составляют весьма незначительную часть от веса единицы длины штанг q шт 1 и q шт 2 . Поэтому при расчете можно не учитывать q тр 12 :

м.

м.

![]()

![]() м;

м;

![]()

Оценим необходимую длину “тяжелого низа”, если его выполнить из штанг диаметром 25 мм:

![]() м, или 1,6% от общей длины колонны.

м, или 1,6% от общей длины колонны.

Таким образом, расчетным путем была получена конструкция колонны диаметром 16*19 мм с соотношением длин ступеней 65*35%. Для дальнейших расчетов принимаем конструкцию колонны с соотношением длин для ступеней 65*35%.

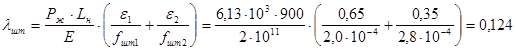

15. Рассчитаем потери хода плунжера и длину хода полированного штока:

м.

м.

![]() м.

м.

![]() м.

м.

Критерий динамичности ![]() для данного режима:

для данного режима:

![]()

Поскольку ![]() кр

=0,2 (см. табл. II.3 /6/), то

кр

=0,2 (см. табл. II.3 /6/), то ![]() и длину хода полированного штока S можно определить по формулам:

и длину хода полированного штока S можно определить по формулам:

м;

м;

![]() м.

м.

Обе формулы дают одинаковый результат, причем длина хода штока оказалась несколько меньше, чем рассчитываемая без учета динамических усилий в штангах.

Для дальнейших расчетов принимаем ближайшую стандартную длину хода станка-качалки СК6-2,1-2500 s=2,1, тогда для сохранения прежней скорости откачки определяем уточненное число качаний:

![]() кач/с=14,7 кач/мин;

кач/с=14,7 кач/мин;

![]() рад/с.

рад/с.

Длина хода плунжера при s=2,1 м:

![]() м;

м;

![]()

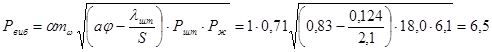

а общий коэффициент подачи штанговой насосной установки:

![]()

16. Перейдем к определению нагрузок, действующих в точке подвеса штанг. Соответственно вес колонны штанг в воздухе и в жидкости с учетом веса “тяжелого низа”:

![]() кН.

кН.

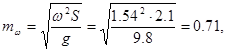

Вычислим предварительно коэффициенты m ω и φ в формулах А. С. Вирновского:

![]()

Принимаем a 1 =a 2 = a 1 = a 2 = 1 (для упрощения расчета).

Определим вибрационную и инерционную составляющие по формулам:

кН,

кН,

![]() кН.

кН.

Исследованиями установлено, что вибрационная составляющая экстремальной нагрузки не может быть больше, чем гидростатическая. Следовательно, результат расчета Р виб получился завышенным. Поэтому примем:

Р виб =Р ж =6,1 кН;

Р max =Р’ шт +Р ж +Р виб +Р ин =16,3+6,1+3,9=32,4 кН;

Р min =Р ’ шт – (Р виб +Р ин )=16,3-(6,1+3,9)=6,3 кН.

Тогда экстремальные нагрузки по скорректированным формулам А. С. Вирновского составят:

Р max =Р ’ шт +Р ж +К дин в (Р виб +Р ин )=16,3+6,1+0,97(6,1+3,9)=32,1 кН,

Р min =Р’ шт -К дин в (Р виб +Р ин )=16,3-0,93(6,1-3,9)=6,8 кН.

17. Оценим силы сопротивлений, возникающие при работе насосной установки.

Будем считать постоянным угол a и равным ≈5º (~0,087 рад), а азимутальным отклонением можно пренебречь.

Тогда силу механического трения штанг можно определить по формуле:

Р тр мех =Сшт α(Р ж +Р’ шт )=0,25∙0,087(6,1+16,3)=0,49 кН,

где С шт по данным В. М. Троицкого для νн =3∙10-6 м2 /с можно принять равной 0,25.

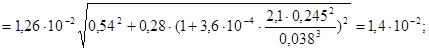

Силу гидравлического трения рассчитаем по формуле А. М. Первердяна:

18. Рассчитаем напряжение в штангах по формулам:

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа.

МПа.

Приведенное напряжение в точке подвеса штанг составляет соответственно:

по формуле И. А. Одинга:

![]() МПа,

МПа,

по формуле М. П. Марковца:

![]() МПа,

МПа,

Для штанг из стали 40 нормализованных предельно допускаемое приведенное напряжение составляет 70 МПа (по Одингу). Следовательно, для этих штанг условие обеспечения усталостной прочности не выполняется, так как [σпр ]=70 МПа<σпр од =72 МПа.

Следовательно, можно либо подобрать штанговую колонну из штанг той же марки, но большего диаметра, например 19*22 мм, или сохранить конструкцию колонны, но выбрать штанги с более высокой усталостной прочностью, например, из стали 20 НМ, нормализованные с [σпр ]=90 МПа по И. А. Одингу, [σпр ]=74 МПа по М. П. Марковцу. В расчетах воспользуемся вторым вариантом.

19. Крутящий момент на кривошипном валу редуктора определим по формуле:

M кр max = 300S+0.236S(Р max - Р min )=300∙2.1+0.236∙2.1(32.1-6.8)103 =13200 Н∙м.

20. Выберем станок-качалку. Предыдущими расчетами было установлено: Р max =32.1 кН; (Mкр )max =13200 Н∙м; S=2.1 м; n=14.7 кач/мин.

Сравнивая расчетные данные с паспортными характеристиками станков-качалок находим, что этим условиям удовлетворяет станок-качалка СК4-2,1-1600, который и выбираем окончательно.

21. Рассчитаем энергетические показатели работы штанговой насосной установки.

Полезная мощность:

![]() Вт.

Вт.

Коэффициент потери мощности на утечки:

Потери мощности в клапанных узлах:

![]() Вт.

Вт.

Мощность, расходуемая на преодоление механического I тр мех и гидродинамического I тр г трения штанг, а также трения плунжера в цилиндре I тр пл :

![]() Вт.

Вт.

![]() Вт.

Вт.

![]() Вт.

Вт.

Затраты мощности в подземной части установки:

![]() Вт.

Вт.

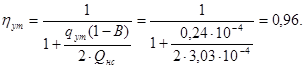

К. п. д. Подземной части установки:

![]()

![]()

Значения к.п.д. подземной части по этим формулам получились достаточно близкие.

Принимаем: ηэд =0,77, ηск =0,80, тогда общий к.п.д. установки:

![]()

Полная мощность, затрачиваемая на подъем жидкости:

![]() Вт=45 кВт.

Вт=45 кВт.

Определим полную потребляемую мощность также по методике Б. М. Плюща и В. О. Саркисяна:

К1 =6,0 для станка-качалки с грузоподъемностью 4 т,

![]() Вт=6.1 кВт.

Вт=6.1 кВт.

Расхождение результатов расчета полной мощности по разным методикам составило около 15% от их среднеарифметической величины, что приемлемо для практических расчетов. Для расчета принимаем I полн =6,1 кВт. По таблице IV.16 /6/ выбираем электродвигатель АОП-52-4 с номинальной мощностью 7,0 кВт.

Удельный расход энергии на подъем жидкости:

![]() Дж/кг,

Дж/кг,

![]() кВт∙ч/т,

кВт∙ч/т,

![]() кВт∙ч/т.

кВт∙ч/т.

Суточный расход энергии:

![]() кВт∙ч.

кВт∙ч.

22. Определим эксплуатационные показатели и межремонтный период работы штанговой насосной установки.

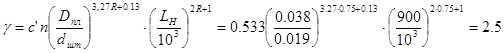

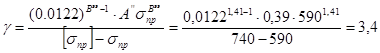

Предварительно определим вероятную частоту подземных ремонтов, связанных с ликвидацией аварий со штанговой колонной по формуле А. С. Вирновского при R = 0.75 и С ’ n =0.533:

рем/год,

рем/год,

или по формуле:

рем/год.

рем/год.

Результаты расчета по обеим формулам получились близкие, однако абсолютное значение γ оказывается больше, чем определяемое по фактическим данным для основных нефтяных месторождений.

Задаваясь числом ПРС, не зависящих от типоразмера оборудования и режима его работы, n пр определим вероятное общее число ПРС в течение года.

Для расчетов принимаем γ=2,5 рем/год, ηпр =1 рем/год:

N рем =γ+nпр =2,5+1=3,5 рем/год /6/.

6. Безопасность и обслуживание ШСНУ в ООО НГДУ ”Октябрьскнефть”

В процессе эксплуатации нефтяных месторождений возникают следующие виды опасностей: производственные опасности (внезапное разрушение оборудования, несущих конструкций, взрывы, пожары, аварийные утечки токсичных веществ); чрезвычайные ситуации; профессиональные вредности (чрезмерное мышечное и нервно-психическое напряжения отдельных органов и систем организма, монотонность труда, нерациональная рабочая поза, неблагоприятные метеорологические и другие условия); случаи травматизма; аварии и отравления.

6.1 Основные опасности и вредности возникающие в процессе эксплуатации месторождений в ООО НГДУ “ Октябрьскнефть”

На нефтепромыслах НГДУ “Октябрьскнефть” возможно возникновение следующих видов опасностей:

- поражение электрическим током;

- пожаровзрывоопасность;

- отравление нефтяными газами, различными ингибиторами;

- опасность травмирования движущимися частями оборудования, опасность травмирования транспортными средствами, спецтехникой, частями оборудования при работе со спецтехникой под высоким давлением;

- опасность ожогов при работе с паро-передвижной установкой.

Объекты цеха добычи нефти и газа (скважины, газозамерные установки, насосные, резервуарные парки и т. д.) являются взрывоопасными объектами, а при проведении работ по их обслуживанию и ремонту имеются опасности отравления нефтяными парами или газом, поражения электрическим током, падение с высоты и при передвижении по территории. Опасными факторами являются также высокое давление, под которым работают скважины и наземное оборудование, применение химических реагентов, различных растворителей, пара и горячей воды в технологических процессах. Опасными работами являются переключения задвижек в колодцах нефтесборных трубопроводов и замер уровня нефти в резервуарах.

Неблагоприятные метеорологические условия, работа на открытом воздухе могут отрицательно повлиять на здоровье рабочих. В осенне-зимний период года возможны переохлаждения, случаи отморожения и даже замерзания. Переохлаждение организма наблюдается чаще всего зимой.

6.2 Техника безопасности при эксплуатации ШСНУ

Опасность травмирования персонала при обслуживании скважин, эксплуатируемых штанговыми насосами, связана в основном с наличием движущихся частей станков-качалок и необходимостью выполнения различных операций по проверке технического состояния, изменению режима работы и ремонта наземного оборудования. К числу таких операций относится, работы по замене клиновидных ремней, снятию и установке канатной подвески, изменению длины хода и числа качаний балансира станка-качалки, а также по замене балансира, редуктора и других частей станка-качалки.

Устье скважины оборудуется запорной арматурой и сальниковым устройством для герметизации штока.

Обвязка устья скважины должна позволять смену набивки сальника полированного штока при наличии давления в скважине, замер устьевого давления и температуры.

До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском электродвигателя должен отключаться, контргруз должен быть опущен в нижнее положение и заблокирован тормозным устройством, а на пусковом устройстве вывешен плакат: “Не включать, работают люди”.

На скважинах с автоматическим или дистанционным управлением станков-качалок вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью: “Внимание! Пуск автоматический”.

Ограждения кривошипношатунного механизма и клиноременных передач станка-качалки должны удовлетворять требованиям, предъявляемым правилами безопасности к ограждению, движущихся частей станков, машин и механизмов.

Системы замера дебита, пуска, остановки скважины должны иметь выход на диспетчерский пульт.

Станок-качалка должен быть установлен так, чтобы исключалось соприкосновение движущихся частей с фундаментом или грунтом.

Для обслуживания тормоза станка-качалки устраивается площадка с ограждением.

При крайнем нижнем положении головки балансира расстояние между траверсой подвески сальникового штока или штангодержателем и устьевым сальником должно быть не менее 20 см.

Кондуктор (техническая колонна) должен быть связан с рамой станка-качалки не менее чем двумя заземляющими стальными проводниками, приваренными в разных местах к кондуктору и раме. Сечение прямоугольного проводника должно быть не менее 48 мм2 , толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлителей – 10 мм. Заземляющие проводники, соединяющие раму станка-качалки с кондуктором, должны быть заглублены в землю не менее, чем на 0,5 м. В качестве заземляющих проводников может применяться сталь: круглая, полосовая, угловая или другого профиля. Применение для этих целей стального каната не допускается. Соединения заземляющих проводников должны быть доступны для осмотра.

Изменение длины хода балансира станка-качалки связано с необходимостью перестановки пальца на кривошипе. При выполнении этой операции возникает опасность падения работающего с высоты (если фундамент станка-качалки имеет относительно большую высоту), травмирования отсоединенным внизу шатуном, а также инструментом или отлетевшим кусочком металла (при выбивании пальца кувалдой). Во избежание несчастных случаев рабочее место подготавливают так, чтобы создать определенные удобства для выполнения указанной операции. Шатун после отсоединения от кривошипа привязывают к стойке (пирамиде) станка-качалки, а пальцы выпрессовывают по средством предназначенного для этого приспособления с использованием привода и тормоза станка-качалки.

Устанавливать балансир в требуемое положение путем проворачивания вручную шкивов клиноременной передачи запрещается

6.3 Обеспечение электробезопасности

Несчастные случаи, связанные с поражением током, одни из немногочисленных..

Автотрансформатор, станция управления заземляются перед включением электрооборудования в сеть, измеряется сопротивление заземления. Около зажимов кабельного ввода и рубильников на станцию управления устанавливают изолирующие подставки. Около трансформатора и смотанного кабеля вывешиваются плакаты “высокое напряжение”.

Повышенная опасность поражения человека электрическим током возникает при чрезмерной перегрузке токоприемников, прикосновении к токоведущим частям электрооборудования, контакте с обычно нетоковедущими металлическими частями, случайно оказавшимися под напряжением, при резком снижении сопротивления изоляции. Электрическая сеть при коротком замыкании отключается при помощи быстродействующих реле выключателей, установленных плавких предохранителей. Все эти устройства предельно сокращают время возможного действия электрического тока на человека.

Применяется защитное заземление, преднамеренное соединение с землей металлических частей оборудования, обычно не находящихся под напряжением. Заземляются металлические корпуса соединительной коробки кабеля, вторичные обмотки трансформатора, щиты управления, броня кабеля, сопротивление корпуса. Заземление должно быть не более 40 метров.

Наиболее эффективный способ защиты – защитное отключение: с помощью универсального устройств (прибор индикатора, автоматический выключатель) аварийный участок сети может быть отключен за доли секунд. Также предусматривается средства индивидуальной защиты: резиновые перчатки, диэлектрические боты.

Для обеспечения безопасности работающего персонала необходимо выполнять заземление корпусов комплектного устройства, трансформаторов, брони кабеля, то есть заземлять все наземное электрооборудование.

Сопротивление контура должно быть не более 4 Ом. В электроустановках с глухо заземленной нейтралью производят соединение заземляющего контура с нейтралью трансформатора. Периодический осмотр заземляющего устройства проводят не реже одного раза в год. Осмотр и измерение сопротивления заземляющего устройства производят летом при максимальной плюсовой температуре и зимой при максимальной минусовой температуре.

При приемке заземляющего устройства в наличии должен быть паспорт.

Выводы

При добыче обводненной нефти возникает ряд осложнений связанный с агрессивным воздействием минерализованной воды на скважинное оборудование, вызывающее коррозию, образование солей. Всё это ведёт к преждевременному отказу ШСНУ, снижению межремонтного периода работы скважин и увеличению себестоимости добываемой нефти.

В данной работе подобрано оборудование и установлен режим работы ШСНУ, с учетом деформации штанг и труб, обеспечивающий отбор жидкости 26,2 м3 /сут, осуществлен подбор глубинно - насосного оборудования ШСНУ к скважине № 796 Серафимовского месторождения.

Анализ результатов подбора и расчетов показал:

1.Типоразмер станка-качалки: СК4-2,1-1600;

2.Типоразмер электродвигателя: АОП-52-4 с номинальной мощностью 7,0 кВт.

3. Конструкция колонны подъемных труб: Dтн =0,073 м; Dтв =0,062 м, f тр =11,6∙10-4 м2 , толщина стенки 5,5 мм;

4. Конструкция штанговой колонны: длина нижней ступени l 1 =581 м, d= 16 мм, длина верхней ступени l 2 =319 м, d =19 мм;

5. Длина хода полированного штока: 2,06 м;

6. Число качаний: 14,7 кач/мин;

7. Тип и диаметр скважинного насоса: d=38 мм, НСВ1-38;

8. Глубина спуска насоса: Lн =900 м;

9. Общая деформация штанг и труб: λ=0.15 м.

На сегодняшний день в НГДУ “Октябрьскнефть” подбор насосов осуществляется по программе “ПТК – НАСОС 2001” разработанной ДООО ”Башнипинефть” ОАО АНК “Башнефть” в 2001 году.

Список использованной литературы

1. Зейгман Ю.В., Гумеров О.А., Генералов И.В. Выбор оборудования и режима работы скважин с установками штанговых и электроцентробежных насосов: Учеб. пособие. -Уфа: Изд-во УГНТУ, 2000. – 120 с.

2. Уточненный проект разработки Серафимовского нефтяного месторождения: Отчет / Башнипинефть: Рук. темы: Минликаев В.З., Сабиров И.Х. – Уфа, 1986. – 135 с.

3. Опыт эксплуатации скважин в ЦДНГ 1 НГДУ “Октябрьскнефть” за 2…3 года.

4. Персиянцев М.Н. Добыча нефти в осложненных условиях. –М.: ООО Недра-Бизнесцентр, 2000.- 653 с. ил.

5. Разработка и эксплуатация нефтяных, газовых и газоконденсатных месторождений: Учеб. для вузов /Ш.К. Гиматудинов, И.И. Дунюшкин, В.М. Зайцев и др.; Под ред. Ш.К. Гиматудинова.-М.: Недра, 1988.-302 с.: ил.

6. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. Под ред. Ш.К. Гиматудинова/ Р.С. Андриасов, И.Т. Мищенко, А.И. Петров и др. М., Недра, 1983.-455 с.

7. Технология и техника добычи нефти: Учеб. для вузов/А.Х. Мирзаджанзаде, И.М. Аметов, А.М. Хасаев, В.И. Гусев. Под ред. проф. А.Х. Мирзаджанзаде-М.:Недра, 1986.-382 с.

29-04-2015, 00:55