ВВЕДЕНИЕ .

Метчик - инструмент для нарезания внутренней резьбы - цилиндрический валик с режущими кромками на конце . Различают ручные и машинные метчики .

Плашка (круглая нарезная) - инструмент для нарезания (накатывания) наружной резьбы вручную или на станках . Нарезные плашки бывают круглые (лерки) , раздвижные (призматические) . Накатные плашки состоят из 2-х прямоугольных призм или роликов , рабочие части которых имеют профиль , противоположный профилю резьбы[1] .

В зависимости от области применения , метчики и плашки изготавливают из инструментальной углеродистой и быстрорежущей стали . Для изготовления ручных метчиков и плашек обычно применяют углеродистую (легированную) инструментальную сталь .

Метчики и плашки ручные применяют для нарезания внутренней и внешней резьбы вручную , поэтому принимаем скорость резания незначительно малой . При малых скоростях резания не происходит перегрев режущего инструмента , что очень существенно при выборе марки стали .

Требования , предъявляемые к материалам изделий : высокая твёрдость , износостойкость, прочность .

Для изготовления вышеперечисленных изделий предлагается сталь У10 - инструментальная углеродистая высокопрочная нетеплостойкая небольшой прокаливаемости .

Общие сведения об инструментальных сталях .

Инструментальными называются углеродистые и легированные стали высокой твёрдости ( примерно 60-65 HRc ) в режущей кромке , значительно повышающей твёрдость обрабатываемого материла , а так же высокой прочностью при некоторой вязкости для предупреждения поломки инструмента в процессе работы и износостойкостью , необходимой для сохранения размеров и формы режущей кромки при резании . Именно благодаря этим свойствам , стали этого класса используются при изготовления различного инструмента . Чаще всего инструментальные - это заэвтектоидные или ледебуритные стали , со структурой после закалки и низкого отпуска - мартенсит и избыточные карбиды .

Все инструментальные стали подразделяются на три группы :

1. нетеплостойкие ( углеродистые и легированные с содержанием легирующих элементов до 3-4 % ) .

2. полутеплостойкие до 400-500°С , с содержанием углерода до 6-7 % , а хрома около 4-18 % .

3. теплостойкие до 550-650°С . Это в основном высоколегированные стали ледебуритного класса , содержащие Cr , W , V , Mo , Co . Их ещё называют быстрорежущими .

Одной из важнейших характеристик инструментальных сталей является прокаливаемость . Из всех инструментальных сталей высокой прокаливаемостью обладают только высоколегированные теплостойкие и полутеплостойкие стали . Инструментальные стали , которые не обладают теплостойкостью , делят на две группы :

1. стали небольшой прокаливаемости ( углеродистые ) .

2. стали повышенной прокаливаемости ( легированные ) .

Маркируются инструментальные углеродистые стали буквой “У” , следующая за буквой цифра обозначает среднее содержание углерода в десятых долях процента .

Сталь У10 . Характеристики , структура , термообработка .

Предложенная для изготовления метчиков и плашек сталь У10 относится к углеродистым сталям небольшой прокаливаемости , необладающим теплостойкостью . Углеродистые инструментальные стали этого класса имеют небольшую прокаливаемость вследствие неустойчивости переохлаждённого аустенита . Именно поэтому эти стали применяют для изготовления инструментов небольших размеров .

Углеродистые стали можно использовать в качестве режущего инструмента , только тогда , когда процесс резанья происходит при малых скоростях . Это обусловлено тем , что их высокая твёрдость сильно снижается при нагреве выше температуры 190-200°С .

Углеродистые стали в исходном состоянии имеют структуру зернистого перлита, при этом твёрдость их не превышает 170-180 НВ . В этом состоянии углеродистые стали легко обрабатываются резанием . Температура закалки углеродистой стали должна быть чуть выше точки Ас1 - 760-780°С , но ниже , чем Аст для того , чтобы в результате закалки получить мартенситную структуру и сохранить мелкозернистую нерастворённую структуру вторичного цементита[2] .

Нетеплостойкие стали высокой твёрдости :

| Марка ст. | C | Mn | Si | Cr | Назначение |

| У10,У10А | 0,96-1,03 | 0,17-0,33 | 0,17-0,33 | < 0,20 | Штампы высадочные и вытяжные , |

| У11А , У11 | 1,06-1,13 | 0,17-0,33 | 0,17-0,33 | < 0,20 | напильники , метчики для резания |

| У12А , У12 | 1,16-1,23 | 0,17-0,33 | 0,17-0,33 | < 0,20 | мягких металлов |

| У13А , У13 | 1,26-1,4 | 0,3-0,6 | 0,15-0,35 | 0,4-0,7 |

Закалка и отпуск У10 .

По данным Лахтина Ю. М. “Металловедение” , мелкий инструмент , такой , например , каким являются метчики и плашки , из стали У10 закаливают в воде или в водных растворах солей , а охлаждают в горячих средах , то есть применяется ступенчатая закалка .

Отпуск проводят при 150-170°С для сохранения высокой твёрдости ( 62-63 HRc).

Общие сведения о ступенчатой закалке:

При ступенчатой закалке изделие охлаждают в закалочной среде , температура которой выше , чем мартенситная точка данной стали . Охлаждение и выдержка в этой среде обеспечивают передачу температуры закалочной ванны во все точки сечения закаливаемого изделия . После этого следует окончательное медленное охлаждение . Именно во время этого охлаждения и происходит закалка - аустенит превращается в мартенсит .

При термической обработке углеродистых инструментальных сталей (точка М=200-250°) температуру ступеньки выбирают около 250°С (для смесей азотнокислых солей ) , 120-150°С - для щёлочи или смеси азотнокислых солей , и около 100°С - для 50 % раствора NaOH в воде[3] .

По данным Гуляева А. П. “Термическая обработка стали” принимаем для стали У10 : ступенчатая закалка в соляной ванне с температурой 160-170 ° С ( KOH+NaOH ) с добавкой воды около 3-5 % . Эти цифры соответствуют закалке деталей из углеродистой инструментальной стали диаметром 10-15 мм , которые вполне удовлетворяют требованиям , предъявляемым к назначенным деталям . В том случае , если деталь превышает допустимые значения ступенчатой закалки , вполне может быть применена закалка с “подстуживанием” ( закалка в воде с предварительным недолгим охлаждением на воздухе , Гуляев А. П. “Термическая обработка стали” . ) . Так как предельные размеры назначенных деталей не заданы , то расчёт проводим с тем условием , что они не выходят за пределы 10-15 мм , и основным способом закалки изделий остаётся первый .

Значения закалки , нагрева и отпуска для изделий из стали У10 : (нагрев- 760-780 ° С)

| Твёрд. в исх. сост. | Закалка , °С | Охл. Среда | Отпуск , °С | Получ. твёрд . |

| 170-180 НВ | 160-170 | KOH+NaOH+H2O(4%) | 150-170 | 62-63 HRc |

Твёрдость изделия до и после закалки . Структуры стали .

| Величина | До термообработ. | После термообраб. |

| Твёрдость | 170-180 НВ | 62-63 HRc |

| Структура | зернистый перлит | мартенсит и карб . |

Общие сведения о процессах , происходящих при закалке стали У10.

В исходном (отожженном) состоянии сталь У10 имеет структуру зернистого перлита ( Fea+Fe3 C ). При нагреве её до температуры 760-780°С получаем структуру аустенита и цементита первичного ( Feg+Fe3 C ) . Происходит перестройка кристаллической решётки железа - кубическая объёмноцентрированная решётка переходит в гранецентрированную .

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() - атом углерода . - атом железа .

- атом углерода . - атом железа .

|

Рис.1 с

![]()

![]()

![]()

![]()

![]() с

с

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() а

а

а

с/a > 1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() О. Ц. К. (Fea)a=2,8 A° (с/а=1)Г.Ц. К. (Feg) a=3,6 A° О. Ц. К. тетрагональная

О. Ц. К. (Fea)a=2,8 A° (с/а=1)Г.Ц. К. (Feg) a=3,6 A° О. Ц. К. тетрагональная

При переохлаждении аустенита Г. Ц. К. решётка становится неустойчивой . Несмотря на то , что скорость диффузии при низких температурах мала , происходит

обратное перестроение кристаллической решётки без выделения углерода (бездиффузионный процесс) . То есть процесс , показанный на рис. 1 идёт в обратном направлении : Г. Ц. К. ![]() О. Ц. К. ( большая степень тетрагональности ).

О. Ц. К. ( большая степень тетрагональности ).

При малых температурах скорость диффузии мала , следовательно превращение идёт очень быстро . Атом углерода не может выйти из кристаллической решётки и вытягивает её в объёмноцентрированную .

![]()

![]()

![]()

![]() Feg(C) Fea(C) ( Ау М)

Feg(C) Fea(C) ( Ау М)

Так как процесс бездиффузионный , концентрация углерода в мартенсите будет такая же , как и в аустените .

Процесс кинетикоматренситного превращения протекает не до конца. При фактическом окончании процесса ещё остаётся некоторое количество остаточного аустенита ( Аост. ) . Остаточный аустенит снижает твёрдость стали[4] .

Рис. 2

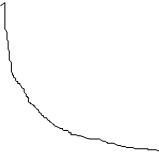

Аат Аост. На температуру начала и конца мартенситного превращения влияет состав стали , в частности содержание углерода.

Мн 20°С Мк

![]() T,°CРис. 3

T,°CРис. 3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() C увеличением концентрации углерода температура начала мартенситного превращения понижается , а температура конца мартенситного превращения при концентрации углерода более 0,4 % переходит в Мн область отрицательных температур .

C увеличением концентрации углерода температура начала мартенситного превращения понижается , а температура конца мартенситного превращения при концентрации углерода более 0,4 % переходит в Мн область отрицательных температур .

0,2 0,4 0,6 0,8 1 1,2 %C

Мк

Бездиффузионное мартенситное превращение.

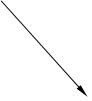

![]() Т,°СРис. 4Vкр. =( А1 - tm )/tm

Т,°СРис. 4Vкр. =( А1 - tm )/tm

A1 - 727°C

tm - температура у изгиба С-образной кривойtm - время

![]()

|

![]()

![]() Vкр. lg(t)

Vкр. lg(t)

Типичным в кинетикомартенситном превращении является следующее :

1. превращение происходит в интервале температур Мн - Мк .

2. превращение протекает путём образования всё новых и новых кристаллов мартенсита , а не роста ранее образовавшихся .

Рис. 5

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Зерно аустенита :

Зерно аустенита :

1. ![]()

![]()

![]()

![]() до нагрева ,

до нагрева ,

2. ![]()

![]()

![]()

![]() после нагрева.

после нагрева.

1.) А 2.) М + А

Игла мартенсита сжимает зёрна аустенита .

![]()

![]()

![]()

![]()

![]() 3.) превращение протекает при условии непрерывного снижения температур .

3.) превращение протекает при условии непрерывного снижения температур .

4.) превращение протекает не до конца . При фактическом завершении превращения ещё остаётся некоторое количество остаточного аустенита .

Тетрагональность мартенсита объясняется наличием в кристаллической решётке углерода , она прямопропорциональна содержанию углерода .

При выбранном режиме закалки ( нагрев до 760 ° С с последующим ступенчатым охлаждением ( 160 ° С ) в соляной ванне KOH+NaOH+H 2 O(3-5 %) ) получаем структуру мартенсит закалки + аустенит остаточный + карбиды (М+А ост. + Fe 3 C ) , твёрдость изделия - (56)[5] - 62 HRc .

* Прим.: при данном режиме закалки значительно увеличивается твёрдость и прочность изделия в результате изменения структуры материала ( стали У10 ) , хотя остаточный аустенит твёрдость снижает .

Необходимо добавить так же , что при нагреве под закалку на 760°С и выше в изделиях из стали У10 появляются трещины при закалке в воде . Ступенчатая закалка значительно уберегает изделия от появления трещин . Это связано с тем , что более медленное охлаждение при ступенчатой закалке значительно расширяет безопасный интервал температур нагрева под закалку[6] .

![]()

![]()

![]()

T, °C

T, °C

![]()

![]()

![]() 840

840

![]()

![]()

![]()

810

810

![]()

![]()

![]()

![]() 780

780

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 750

750

![]() HRcРис. 6

HRcРис. 6

65 60 55 80 70 60 50 40 30 20

Твёрдость , HRc Образцы с трещинами , %

Ещё один плюс в пользу ступенчатой закалки в водном растворе солей - это то , что при закалке в масле изделие не будет иметь необходимую твёрдость , а лишь только закалка в масле может ещё заменить ступенчатую закалку без потерь на качестве изделий и потерь на браке ( образование трещин при закалке ) . Поэтому окончательно предлагается ступенчатая закалка в водном растворе солей с указанными выше параметрами .

Общие сведения о процессах , происходящих при отпуске стали У10.

В закалённой стали тетрагональность мартенсита и внутренние напряжения создают значительную хрупкость , поэтому после закалки необходимо применить отпуск.

Операция отпуска заключается в нагреве закалённой стали ниже точки Ас1 , выдержке её при заданной температуре с последующим охлаждением в воде или на воздухе . Целью отпуска является снятие внутренних напряжений после закалки и получение требуемых механических свойств .

Отпуск делится на три вида :

1. нагрев до 200°С - низкий отпуск - применяется для снятия внутренних напряжений ( структура : мартенсит отпущенный ) .

2. нагрев на 350°- 500°С - средний отпуск - повышает пластичность ( структура : мелкозернистая ферритно-цементитная смесь - троостит ) .

3. нагрев >500°С - высокий отпуск - возрастает удельная вязкость , следовательно падает прочность .

После закалки имеем структуру М + Аост. . После отпуска получаем структуру с наибольшим удельным объёмом мартенсита и наименьшим удельным объёмом аустенита остаточного .

Очевидно , что в результате изменения удельного объёма ведёт к удлинению образца . Нагрев способствует выделению углерода из исходной структуры в виде карбидной фазы Fe2C - e-карбида , имеющего гексагональную кристаллическую решётку . Вследствие этого концентрация углерода в начальной структуре начинает уменьшаться , а степень тетрагональности стремиться к единице .

e-карбид - это гетерогенная смесь Feaи необособившихся частиц карбидов . Всё это вместе составляет когерентно связанную кристаллическую решётку .

Для метчиков из стали У10

29-04-2015, 04:01