Тольяттинский филиал

Самарского Государственного Педагогического Университета

КОНТРОЛЬНАЯ РАБОТА

Дисциплина: МИСИ.

На тему: Исследование температуры в зоне резания

при точении на токарном станке.

Студент: В.В.

Группа: Тз-441

Тольятти - 1999 г.

СОДЕРЖАНИЕ

1. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ.

ТЕПЛОТА РЕЗАНИЯ.

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯТЕМПЕРАТУРЫ РЕЗАНИЯ.

3. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВНА ТЕМПЕРАТУРУ РЕЗАНИЯ

ПО ЭКСПЕРИМЕНТАЛЬНЫМ ДАННЫМ.

4. МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЗАНИЯ.

1. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ.

ТЕПЛОТА РЕЗАНИЯ

Один из главнейших факторов, определяющих процесс резания, — теплота, образующаяся в результате работы резания. Законы теплообразования объясняют ряд явлений, связанных с нагрузкой резца, его стойкостью, качеством обработанной поверхности. Чтобы правильно использовать режущий инструмент, необходимо знать эти законы.

Теплота Q в процессе резания образуется в результате:

1) внутреннего трения между частицами обрабатываемогометалла в процессе деформации Qдеф;

2) внешнего трения стружки о переднюю поверхность резца Qп.т.

3) внешнего трения поверхности резания и обработаннойповерхности о задние поверхности резца Qз.тр.;

4) отрыва стружки, диспергирования Qдисп (образования новых поверхностей)

![]()

Предполагая, что механическая работа резания полностью переходит в теплоту, получим

![]() ккал/мин,

ккал/мин,![]()

где Q—количество теплоты в ккал/мин; R — работа резанияв кгс м/мин ( R = Р z v );

Е— механический эквивалент теплоты(Е = 427 кгс м/ккал).

В действительности в теплоту обращается не вся работа резания: небольшая часть ее переходит в потенциальную энергиюискаженной кристаллической решетки. Поэтому более правильноформулу выразить гак:

![]()

где ![]() — коэффициент, учитывающий указанные потери, незначительные по величине.В обычных расчетах этой потерей пренебрегают.

— коэффициент, учитывающий указанные потери, незначительные по величине.В обычных расчетах этой потерей пренебрегают.

Для успешного воздействия на процесс резания важно знатьне только количество теплоты, но и распределение ее, т. е. степеньконцентрации теплоты в различных участках изделия, стружки

и резца. Если бы вся образующаяся теплота быстро и равномернораспределялась по всему объему изделия и инструмента, онабыстро отводилась бы в пространство, не причиняя им вреда.Вдействительности процесс протекает иначе: большое количествотеплоты концентрируется в определенных зонах, сильно повышаяих температуру. Здесь неизбежны потеря резцом твердости и затупление его и даже возможно изменение структуры тончайшегослоя обработанной поверхности, если не будут приняты соответствующие меры.

Некоторые исследователи (А. Я. Малкин) полагают, чторегулированием потока теплоты можно воздействовать на процесс резания в благоприятную сторону и тем облегчить работу

инструмента и повысить качество обработанной поверхности.

На основе теоретического и экспериментального исследованийпроцесса теплообразования можно выявить законы изменениятемпературы резания (на поверхности контакта стружки с передней гранью резца), а также температуры режущего инструментаи обрабатываемой детали в зависимости от различных факторов.

2. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ

ТЕМПЕРАТУРЫ РЕЗАНИЯ

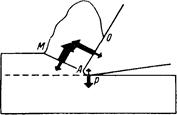

Надо полагать, что в процессе образования сливной стружкитеплота концентрируется в трех основных зонах (рис.1): в зонесдвига элементов стружки АМ,

где происходит пластическая

деформация; на площади контактастружки по передней поверхностиинструмента АО;

на площади контакта задней грани инструмента собрабатываемой деталью.

Работой диспергирования обычнопренебрегают.

Каждый источник теплоты имеет свою сферу непосредственного воздействия(рис. 1)

Следовательно, наиболее высокая температура — температура резания — должна наблюдаться в стружке в зоне контакта еес передней поверхностью инструмента, так как здесь концентрируется

наибольшее количество теплоты,

образующейся в результате деформации стружки и трения ее по передней поверхностирезца. Например, наибольшее количество теплоты, образующейсявследствие деформации (на поверхности АМ), остается в стружкеи частично поглощается обрабатываемой деталью. Теплота трениястружки (на поверхности АО) остается в основном в стружкеи частично (3—5%) направляется в инструмент. Теплота тренияпо задним граням инструмента (поверхность АР) направляетсяв деталь и резец. При обработке металлов с низкой теплопроводностью, например жаропрочных и титановых сплавов, в резецотводится до 20—40% всей теплоты.

Потери теплоты от конвекции и радиации в процессе резания ничтожно малы; невелико количество теплоты, уходящейв деталь, так как стружка весьма быстро формируется в зоне

резания и столь же быстро проходит зону контакта с резцом.Однако теплота, поглощаемая изделием из жаропрочных сталейи сплавов, резко возрастает и при малых скоростях может достичь 35—45% всей теплоты резания.

Пренебрегая работой трения по задним граням инструмента(которая мала при достаточно острой режущей кромке и большомзаднем угле), можно полагать, что подавляющее количество

теплоты должно сосредоточиваться в стружке. Опыты Н. Н. Савина, Я. Г. Усачева, С. С. Можаева и др., определявших количество теплоты в стружке калориметрическим методом, показали,

что в зависимости от скорости резания, глубины резания и подачипри обработке конструкционной стали в стружке содержалось60—80% всей теплоты резания, а при скоростных режимах резания свыше 90%.

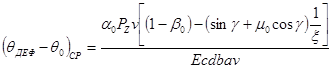

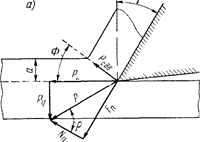

На рис. 2, а

показана схема сил, действующих в зоне резания. Считая, что вся работа резания в единицу времени ![]() , работа трения стружки по передней поверхности

, работа трения стружки по передней поверхности ![]() —усадка стружки), получим работу деформации стружки

—усадка стружки), получим работу деформации стружки

![]()

Но ![]() (пренебрегаем силой трения по задней поверхности резца) и, следовательно, работа деформации стружки

(пренебрегаем силой трения по задней поверхности резца) и, следовательно, работа деформации стружки

,

,

где![]() .

.

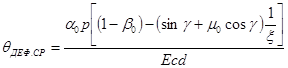

Повышение температуры стружки благодаря ее деформациисоставит в среднем

где ![]() — средняя температура стружки, когда последняя покидает зону деформации, в °С;

— средняя температура стружки, когда последняя покидает зону деформации, в °С;

![]() —температура окружающейсреды в °С;

—температура окружающейсреды в °С; ![]() — коэффициент, учитывающий потерю теплоты

— коэффициент, учитывающий потерю теплоты

на скрытую энергию деформации (принимаем ![]() = 0,95);

= 0,95); ![]() —коэффициент, учитывающий переход части тепла в изделие (поВейнеру

—коэффициент, учитывающий переход части тепла в изделие (поВейнеру ![]() = 0,1 при v

=

100 м/мин,

= 0,1 при v

=

100 м/мин, ![]() = 0,05 при

= 0,05 при

v = 300 м/мин); Е — механический эквивалент теплоты (Е = 427 *10 -3 кгсм/ккал);

с—теплоемкость нагретой стружкив ккал/кгсград; d — плотность стружки (7,8 *10-6 кгс/мм3 );

b — ширина среза в мм; а — толщина среза в мм.

Рис. 2. Схема сил, действующих в процессе резания (а)

и схема контакта стружки и резца (б)

Принимая ![]() — р

кгс/мм2

(удельная сила резания) и пренебрегая значением

— р

кгс/мм2

(удельная сила резания) и пренебрегая значением ![]() , получим

, получим

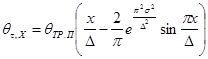

Покидая зону деформации, нагретая до температуры ![]() стружка трется по передней поверхности резца со скоростью

стружка трется по передней поверхности резца со скоростью ![]() на площади контакта шириной b и длиной l (рис. 2, б).

на площади контакта шириной b и длиной l (рис. 2, б).

Теплота работы силы трения по передней грани в единицу времени

![]()

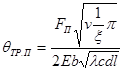

Чтобы определить температуру на передней поверхности резца,полученную в результате трения стружки, будем рассматриватьрезец как твердый стержень с поперечным сечением, равным bl,

на одной стороне которого поддерживается постоянная температура ![]() . Для решения поставленной задачи используетсяуравнение теплопроводности

. Для решения поставленной задачи используетсяуравнение теплопроводности

![]() ,

,

где![]() —

температуропроводность;

—

температуропроводность; ![]() — теплопроводностьрезца; с' — теплоемкость резца; d'—

плотность;

— теплопроводностьрезца; с' — теплоемкость резца; d'—

плотность; ![]() — время, в течение которого стружка проходит площадь контакта длиной l

;

— время, в течение которого стружка проходит площадь контакта длиной l

;

![]() .

.

Решая уравнение по М. П. Левицкому, при начальныхи граничных условиях ![]() при x = 0,

при x = 0,![]() при

при ![]() , получим уравнение

, получим уравнение

,

,

где ![]() — температура, возникающая от теплоты трения в данной точке и в данный момент времени

— температура, возникающая от теплоты трения в данной точке и в данный момент времени ![]() ;

; ![]() — глубина, на которуюпроникает теплота трения за время

— глубина, на которуюпроникает теплота трения за время ![]() .

.

Минуя промежуточные вычисления и пренебрегая температурой внешней среды, получим

.

.

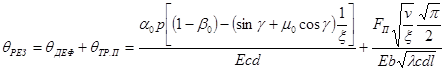

Суммируя температуры деформации стружки и трения ее попередней поверхности инструмента, получим температуру резания, т. е. среднюю температуру на площади контакта стружкии инструмента,

.

.

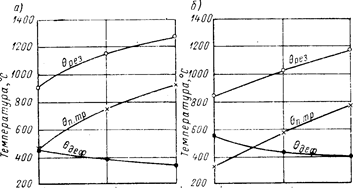

Формула показывает закономерность изменения температуры резания в зависимости от разных факторов. На основеее построены графики изменения составляющих температуры

резания в зависимости от скорости резания для минералокерамического (рис.3, а)

и для твердосплавного резца (рис. 3, б).Как видим, с увеличением скорости резания уменьшается температура деформации, но возрастает температура трения. В результате температура резания повышается, но в значительно меньшейстепени, чем сама скорость.

Вместе с тем при одних и тех же условиях температура резания получается более высокой при работе минералокерамическимрезцом (рис. 3, а)

сравнительно с твердосплавным (рис. 3, б),

что подтверждается практикой.

Надо ожидать, что температура резания в действительностидолжна быть более высокой, чем это получается расчетом по теоретической формуле, так как здесь не учтена теплота трения позадней поверхности резца. Последняя будет все более проявлятьсяс увеличением скорости резания по мере затупления резца; приэтом особенно заметно будет повышаться температура обрабатываемой детали.

Обрабатываемая деталь нагревается в основном теплотойдеформации. Очевидно температура детали должна уменьшатьсяс увеличением скорости резания, поскольку при этом уменьшается![]() (рис. 3). Подобный вывод подтверждается на практике приработе острым резцом в нормальных условиях. Однако по мерезатупления резца и значительного уменьшения

(рис. 3). Подобный вывод подтверждается на практике приработе острым резцом в нормальных условиях. Однако по мерезатупления резца и значительного уменьшения

100 200 300

100

200

500

Скорость резания

v,

м/мин

Скорость резания

v,

м/мин

Рис. 3. Изменение составляющих температур резания при обработке стали: а — для

минералокерамического резца; б — для твердосплавного резца; сталь ОХН4М; t = 2 мм;

s =

0,14 мм/об; ![]() = 10°

= 10°

заднего угла ![]() и угла в плане

и угла в плане![]() положение меняется. В этом случае с увеличением силы трения заметно растут работа и теплота трения по задней поверхности резца, и поэтому температура детали повышается с увеличением скорости резания v

.

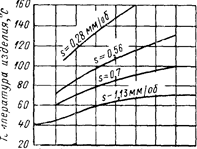

На рис. 4 показаноизменение температуры детали при фрезеровании резьбы вращающимся резцом (вихревое нарезание). Замечаем неизменноеповышение температуры детали по мере затупления резца. Вместес тем температура обрабатываемой детали уменьшается с увеличением подачи s. Это вполне закономерно, так как с увеличением s сила трения на задней поверхности резца остается почти неизменной, но при определенной длине детали сокращается относительный путь резца (время обработки) и, следовательно, уменьшаетсяработа силы резания.

положение меняется. В этом случае с увеличением силы трения заметно растут работа и теплота трения по задней поверхности резца, и поэтому температура детали повышается с увеличением скорости резания v

.

На рис. 4 показаноизменение температуры детали при фрезеровании резьбы вращающимся резцом (вихревое нарезание). Замечаем неизменноеповышение температуры детали по мере затупления резца. Вместес тем температура обрабатываемой детали уменьшается с увеличением подачи s. Это вполне закономерно, так как с увеличением s сила трения на задней поверхности резца остается почти неизменной, но при определенной длине детали сокращается относительный путь резца (время обработки) и, следовательно, уменьшаетсяработа силы резания.

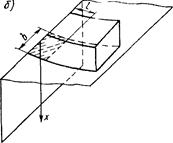

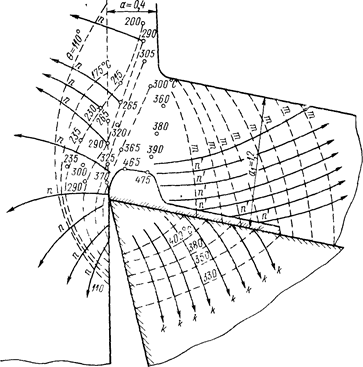

Сложнее обстоит дело с температурным полем резца. Можнобыло бы предполагать, что наибольшая температура должна бытьвблизи режущей кромки, так как здесь располагаются основныеисточники теплоты ![]() На рис. 5 схематичнопредставлено температурное поле стружки и резца, составленноеН. И. Резниковым по опытным данным других исследователей. Линии постоянных температур т ... т

(изотермы) в стружкерасположены параллельно поверхности сдвига (ориентировочно), ау резца почти концентрично вокруг режущей кромки. В этом случаесогласно теории теплопроводности тепловые потоки должны быть направлены нормально изотермам; в схеме они показаны соответствующими кривыми со стрелками: п —

в деталь; п' —

в стружку; k — в резец.

На рис. 5 схематичнопредставлено температурное поле стружки и резца, составленноеН. И. Резниковым по опытным данным других исследователей. Линии постоянных температур т ... т

(изотермы) в стружкерасположены параллельно поверхности сдвига (ориентировочно), ау резца почти концентрично вокруг режущей кромки. В этом случаесогласно теории теплопроводности тепловые потоки должны быть направлены нормально изотермам; в схеме они показаны соответствующими кривыми со стрелками: п —

в деталь; п' —

в стружку; k — в резец.

Наиболее высокие температуры наблюдаются вблизи режущейкромки и в зоне нароста В действительности положение болеесложное, так как температура резания зависит и от длины кон-

такта поверхности резания и стружки по задней и переднейповерхностям инструмента. Чем

меньше длина контакта назадней поверхности, тем нижесреднее значение температуры

резания и тем ближе к режущей кромке располагается еемаксимум. С уменьшением длины контакта стружки с переднейповерхностью средняя температура также снижается, номаксимум температуры удаляется от режущей кромки. При скоростной обработке температура в зоне резания доходит до 800° С, а наповерхности трения по переднейграни достигает даже 1200° С

и выше. Низкая теплопроводность твердых сплавов и особенно минералокерамики является

0,1 0,2 0,3 0,4 0,5 0,6 0,70,8 0,9

Износ по задней граниh3

, мм

Рис. 4 Температура обрабатываемойдеталипри резании вращающимся резцом в зависимости от подачи s и износарезца

Любопытно, что нагрев державки с малотеплопроводной режущей пластиной из твердого сплава и особенно минералокерамики происходит не только посредством контактной передачи

тепла от пластины к державке, но и в значительной степени черезлучеиспускание от стружки и поверхности резания, перемещающихся мимо резца и передающих ему часть теплоты. Это имеет

существенное значение для стойкости режущего инструмента иточности обработки детали, зависящей от температурной деформации резца.

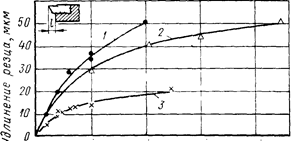

На рис. 6 показаны кривые температурного удлинения минералокерамического резца при обработке стали ОХН4М. Можно заметить значительное уменьшение деформации резца

Рис. 5 Температурное поле в зоне резания и резца.

5 10 15 20

Продолжительность работы резца Т, мин

Рис, 6 Кривые температурного удлинения минералокерамического резца:

1 — l

= 1,5 мм, 2 — l

= 3 мм, 3 — стружка отводилась от резца

или задние грани державки изолировались

с удалением режущей кромки от державки резца или при изоляциизадней поверхности резца.

Эффект лучеиспускания в большой степени зависит от способности тела поглощать тепловые лучи. Например, абсолютно черноетело поглощает все падающее на него тепло — условный коэффициент ![]() = 1:

= 1:

Значения![]() для различных тел

для различных тел

Чугун шероховатый, сильно окисленный ……….0,94

Железо матовое окисленное ……………………...0,96

Железо блестящее отполированное………………0,29

Медь полированная…………………………….0,13—0,17

Медь прокатанная………………………………….0,64

Медь шероховатая…………………………………0,76

Серебро……………………………………………..0,03

Сажа, уголь…………………………………………0,95

Эти данные представляют значительный интерес, так как показывают большую роль блестяще обработанных граней, режущегоинструмента в отношении его стойкости и качества обработаннойповерхности.

При весьма низкой температуре всего изделия и большихскоростях резания тонкий слой его обработанной поверхностиможет иметь достаточно высокую температуру, способную изменить структуру этого слоя. Поэтому, назначая режим резания,необходимо учитывать последующую чистовую обработку, прикоторой будет удален поврежденный слой детали.

Теоретический расчет температуры резания встречает значительные трудности, так как в соответствующих расчетных формулах независимые переменные являются в действительности

взаимозависимыми параметрами. Так, теплоемкость С

увеличивается, а теплопроводность ![]() уменьшается с возрастаниемтемпературы. Длина контакта стружки и резца уменьшается

уменьшается с возрастаниемтемпературы. Длина контакта стружки и резца уменьшается

с увеличением скорости резания, но заметно растет по мереизноса резца и образования лунки на передней поверхностирезца.

Значения постоянных коэффициентов![]() также изменяются в зависимости от различных факторов. К этому надодобавить, что температура резания зависит и от вида процесса

также изменяются в зависимости от различных факторов. К этому надодобавить, что температура резания зависит и от вида процесса

резания: при несвободном резании резец нагревается больше,чем при свободном резании. Поэтому для расчета температурырезания чаще пользуются эмпирическими формулами, показывающими закономерности изменения температуры резания в зависимости от различных факторов и справедливыми в определенных границах и условиях.

3.

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ

НА ТЕМПЕРАТУРУ РЕЗАНИЯ

ПО ЭКСПЕРИМЕНТАЛЬНЫМ ДАННЫМ

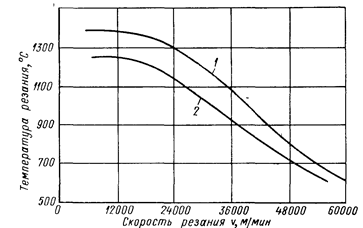

Как уже отмечено, температура резания растет менее интенсивно, чем скорость. По мере нагрева резца разность температурстружки и резца падает, а поэтому интенсивность передачи теплотыот стружки резцу уменьшается. Следовательно, с увеличениемскорости резания v температура резца значительно поднимается,но в меньшей степени, чем скорость. Современные экспериментальные исследования процесса резания высокопрочныхсталей с ультравысокими скоростями (до 72 000 м/мин), когдапроцесс происходил адиабатически (без теплообмена),

Рис. 7. Влияние скорости резания на температуру резания Ст.3:

1 — а = 0,5 мм; l = 4 мм; 2 — а = 0,2 мм

показалитемпературу в зоне резания на уровне 30—65°С, вполне допустимом стойкостью быстрорежущего резца1 . Надо полагать, что кривые 9—v с повышением скорости резания будут приближатьсяк уровню температуры плавления обрабатываемого материала,а затем снижаться с дальнейшим повышением скорости (рис. 7).Последние графики получены по опытным данным Д. X. Касрадзе2 при резании Ст.3 при v = 1000-60 000 м/мин. Подобное явлениесопровождается резким снижением сил резания и значительным охрупчиванием металла в зоне резания. Этот процесс способствует быстрому отрыву стружки при полном отсутствии пластической деформации (усадки) стружки. Наблюдающаяся отрицательная усадка (удлинение стружки) могла быть вызвана центробежными силами при весьма больших скоростях.

Влияние глубины резания и подачи. Не трудно предугадать зависимость между глубиной резания t, подачей s и температурой, если рассмотреть изменение прироста и отвода теплоты на резце с изменением t и s. С увеличением подачи возрастает давление стружки на резец, а вместе с ним и работа деформации. Но при этом, как известно, усадка стружки уменьшается и, следовательно, работа деформации, приходящаяся на 1 мм3 стружки, также уменьшается. К тому же трение на задней поверхности инструмента с увеличением подачи мало изменяется. Поэтому количество теплоты, образующейся в стружке, будет увеличиваться в меньшей степени сравнительно с увеличением подачи. В то же время с утолщением стружки отвод теплоты улучшается, т.к. площадь контакта стружки с резцом расширяется. В результате температура резания повышается с увеличением подачи, но в меньшей степени, чем при повышении скорости.

Еще меньше влияет на температуру резания глубина резания, т.к. нагрузка на единицу длины режущей кромки не изменяется: с увеличением глубины резания при постоянном угле в плане![]() пропорционально увеличивается длина работающей и режущей кромки, почти в такой же степени усиливается теплоотвод от нее и, следовательно, на единицу длины режущей кромки увеличение притока теплоты будет весьма незначительным; в результате температура мало изменится с увеличением глубины резания.

пропорционально увеличивается длина работающей и режущей кромки, почти в такой же степени усиливается теплоотвод от нее и, следовательно, на единицу длины режущей кромки увеличение притока теплоты будет весьма незначительным; в результате температура мало изменится с увеличением глубины резания.

Влияние материала резца и обрабатываемого материала на температуру резания

. Естественно ожидать, что при резании хрупких металлов, например чугуна, когда работа пластической деформации весьма мала и удельные силы резания незначительны, температура резания заметно ниже, чем при обработке стали. Давление чугунной

29-04-2015, 04:03