Само собой разумеется, что нагрев инструмента зависит от теплоемкости и особенно от теплопроводности материала изделия и самого инструмента. Например, при обработке цветных металлов температура резания должна быть сравнительно низкой не только из-за малой нагрузки, но и вследствие большой теплопроводности цветных металлов. И, наоборот, при резании жаропрочных сталей и сплавов, обладающих низкой теплопроводности, значительно повышается

температура резания (в два – три раза) сравнительно с конструкционными сталями. То же можно сказать относительно инструмента: чем ниже теплопроводность, тем выше температура его режущей кромки.

По этой причине температура резания при работе твердосплавными резцами получается более низкой по сравнению с минералокерамическими (рис. 3). То же самое можно сказать ио влиянии резца на температуру резания. Последняя уменьшаетсяс увеличением площади поперечного сечения резца.

1 Более того, оказывается возможным работать резцами из цветных металлов,поскольку

при v = 27 000—36 000 м/мин силы резания резко снижались.

2 См.: Термические явления при сверхскоростном резании металлов. Труды ГИСХ, XIV, Сухуми, 1970 г.

Влияние геометрии резца на температуру резания.

Как известно, с увеличением угла резания ![]() увеличивается сила резания,следовательно, должны повышаться количество образующейсятеплоты и температура резания. Отвод тепла в данном случаетакже будет усиливаться с увеличением угла клина

увеличивается сила резания,следовательно, должны повышаться количество образующейсятеплоты и температура резания. Отвод тепла в данном случаетакже будет усиливаться с увеличением угла клина ![]() (угла заострения), но в меньшей степени, чем теплообразование, и в результате температура будет расти.

(угла заострения), но в меньшей степени, чем теплообразование, и в результате температура будет расти.

Величина угла в плане ![]() также влияет на температуру резания. С уменьшением угла

также влияет на температуру резания. С уменьшением угла ![]() несколько увеличивается нагрузкана резец и, казалось бы, нагрев его должен усиливаться. Однако

несколько увеличивается нагрузкана резец и, казалось бы, нагрев его должен усиливаться. Однако

на самом деле получается обратное: с уменьшением угла ![]() удлиняется режущая кромка, увеличивается угол при вершине

удлиняется режущая кромка, увеличивается угол при вершине ![]() и как следствие значительно улучшается теплоотвод.

и как следствие значительно улучшается теплоотвод.

В заключение надо отметить заметное влияние на температурурезания смазочно-охлаждающих жидкостей. При этом падениетемпературы вызвано как охлаждающим эффектом, так и уменьшением трения в процессе резания.

Путем математической обработки опытных графиков А М. Даниелян вывел общую формулу зависимости температуры резания ![]() от различных факторов при нормальной обработке стали

от различных факторов при нормальной обработке стали

быстрорежущим резцом

![]() .

.

Здесь ![]() ; г —

радиус закругления вершины резца; F

—

площадь поперечного сечения резца;

; г —

радиус закругления вершины резца; F

—

площадь поперечного сечения резца; ![]() — постоянная, зависящая от обрабатываемого материала и инструмента, или в упрощенном виде для стали (

— постоянная, зависящая от обрабатываемого материала и инструмента, или в упрощенном виде для стали (![]() = 77

кгс/мм2

,

= 77

кгс/мм2

, ![]() = 22%)

= 22%)

![]()

и для чугуна (приблизительно)

![]() .

.

4. МЕТОДЫ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЗАНИЯ

Среди многочисленных методов измерения температуры резания можно выделить две группы.

К первой группе относятся методы, с помощью которых измеряется средняя температура стружки, а также определенныхучастков изделия или резца: калориметрический метод; метод

цветов побежалости; метод термокрасок.

Ко второй группе принадлежат методы, которыми измеряютсятемпература узкоограниченных участков зоны резания или резца,например: метод термопар; оптический и радиационный методы.

Калориметрический мет од

, впервые примененный в лаборатории ЛПИ, иногда используется и в настоящеевремя. В этом случае температура стружки рассчитывалась по

формуле

![]()

где ![]() — температура стружки;

— температура стружки; ![]() — вес воды;

— вес воды; ![]() — весстружки;

— весстружки; ![]() — начальная температура воды;

— начальная температура воды; ![]() — температурасмеси (воды и стружки);

— температурасмеси (воды и стружки);![]() — теплоемкость стружки.

— теплоемкость стружки.

Этот метод может дать только среднюю температуру стружкии, следовательно, непригоден для исследования температуры наразных участках стружки и инструмента. Им иногда пользовалисьдля подсчета силы резания; при этом количество теплоты делилосьна механический эквивалент теплоты и определялась работа.

Простой метод определения температуры по цветам побежалости не требует каких-либо приспособлений. Цветапобежалости появляются в результате образования тончайшихпленок окислов на нагретой стружке; их цвета зависят от степенинагрева стружки.

Цвета побежалости и соответствующие им температуры (в °С):

Чуть желтый200

Светло-желтый220

Темно-желтый240

Пурпуровый270

Темно-синий .... 290

Светло-синий . . 320

Синевато-серый . 350

Светло-серый,

переходящий в белый .... 400

Считают, что при наличии некоторого опыта по цветам побежалости стружки нелегированной стали можно определить температуру с точностью ±5°, т. е. около 2%. Однако в действительности этот метод дает значительно большую погрешность, доходящую иногда, как показали опыты Б. Т. Прушкова, даже до20—30% в зависимости от толщины среза, времени работы и др.Столь большие отклонения вызваны тем, что цвета побежалостивыражают лишь температуру поверхности стружки, определяющую толщину пленки окисла, а тем самым и ее цвет. Цвет побежалости меняется в зависимости не только от температуры,но и от продолжительности действия тепла. При охлаждениистружки смазочно-охлаждающими жидкостями цвета побежалости

могут совсем исчезнуть, между тем как стружка сохраняет наповерхности контакта с резцом высокую температуру.

Неточным является и метод термокрасок

, когдадля выявления температуры пользуются свойством специальныхкрасок менять цвет при определенных температурах. Например,

при 155° С цвет из пурпурного переходит в голубой, при 190° Сиз белого — в зелено-коричневый, при 255° С из зеленого —в темно-коричневый, при 305° С из желтого — в красно-коричневый, при 440° С из фиолетового — в белый.

При пользовании этим методом краска смешивается с алкоголями и наносится ровным слоем на грани исследуемых резцов.Некоторая погрешность в данном случае заключается в том, что

оттенок переходящих красок меняется в зависимости от продолжительности действия тепла.

Один из наиболее точных и в то же время относительно простойспособ — измерение температуры резца с помощью термопары, впервые примененной Я. Г. Усачевым. Как известно,при нагреве места спая проволок из двух разнородных металлов,например железо — константан, медь — константан, платина —иридий и т. д., в нем образуются заряды противоположных знаков. Если свободные концы проволок соединить, то в цепи возникаеттермоток, электродвижущая сила которого пропорциональнаразности температур места спая и холодных концов проволок.

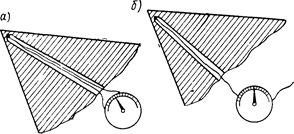

Рис. 8. Термопара Я. Г. Усачева

Величину электродвижущей силы или напряжения можно измерять с помощью гальванометра или милливольтметра. Для перевода величины электродвижущей силы в градусы термопару

необходимо тарировать. На рис. 8, а

показана термопараЯ. Г. Усачева. Здесь спай двух различных металлических проволок, изолированных слюдой или стеклянной трубкой, вставленв канал, просверленный в резце снизу. Дно этого канала располагают возможно ближе к передней грани и режущей кромкерезца, чтобы измерить температуру возможно ближе к источникамтеплоты. Недостатки этого способа: удаленность спая термопарыот участка максимальной температуры и необходимость поддерживать постоянным давление между спаем и дном отверстия.

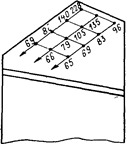

Более удачной оказалась другая термопара (рис. 8, б), в которой проволока, например константановая, также изолированнаяот стенок канала, расклепывается на задней грани резца возможно ближе к режущей кромке. Здесь термопарой являютсяпроволока и материал самого резца. С помощью такой термопарыЯ. Г. Усачев провел ряд температурных исследований с достаточной точностью. Ею воспользовался ряд наших исследователейпри определении температурного поля резца. Для этого в головкерезца просверливалось вдоль главной и вспомогательной режущих кромок определенное количество отверстий, куда вставлялись термопары. К головке резца сверху прикреплялась тонкаяпластина (толщиной примерно 2 мм), служившая передней поверхностью резца. На рис. 9 показано температурное поле передней поверхности, полученное А. М. Даниеляном при обработкестали со скоростью v = 38 м/мин, t = 2 мм; s = 0,54 мм/об.

Этот способ измерения имеет свои недостатки; измеряетсятемпература на одном ограниченном участке и, к тому же несколько удаленном от основных источников теплообразования;необходимо иметь специальные резцы; недолговечность резцов,

так как после одной-двух переточек термопара разрушается.

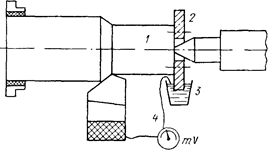

Рис. 9. Температурноеполе на передней поверхности резца Рис. 10. Схема естественной термопары

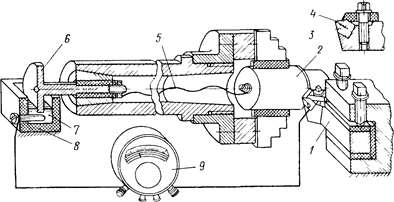

В настоящее время температурные исследования производятсяс помощью, так называемой естественной термопары, состоящейиз самого изделия и режущего инструмента (рис. 10). В процессерезания в месте контакта разнородных материалов изделия ирезца вследствие нагрева возникает электродвижущая сила. Термоток в этом случае направляется по обрабатываемой детали 1 через медное кольцо 2, а затем через ртуть в ванне 3, служащейдля контакта вращающегося кольца 2 с проволокой 4. При этоммилливольтметр покажет напряжение термотока, по которому можно судить о температуре резания. Обрабатываемое изделиеизолировано от патрона и заднего центра, а резец от суппорта —при помощи прокладок.

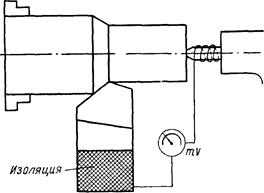

В практике этот метод измерения был значительно упрощентем, что отказались от изолирования обрабатываемого изделия отстанка. Контактирование через кольцо и ртуть, как показано нарис. 10, а также изолирование заднего центра от изделия былипродиктованы желанием освободиться от второй дополнительнойтермопары, получающейся в месте контакта заднего центра иизделия; казалось бы, при этом дополнительный термоток долженнарушить правильность показаний основной термопары. Нов действительности роль второй термопары оказалась ничтожнойвследствие слабого разогревания заднего центра по сравнениюс резцом, и поэтому практически стало вполне возможным работатьи без изоляции заднего центра (рис. 11). Это значительно упростило все устройство, освободив его от дополнительных приспособлений, так как теперь второй провод присоединялся к любойточке станка.

В этом виде метод естественной термопары был бы вполнепригоден для применения, если бы не сложность тарированияподобного устройства, заключающаяся в том, что для каждого обрабатываемого материала и резца необходимо строить своютарировочную кривую зависимости между температурой и показаниями милливольтметра. Для этого применяют различные методы тарирования.

Рис. 11. Упрощенная схема естественной термопары

Наиболее простой из них состоит в следующем:в ванну с расплавленным оловом (или алюминием для тарировки выше 600° С) погружаются сливная стружка, снятая с обрабатываемой детали, и резец. Стружка и резец соединяются проволоками с гальванометром. При нагреве ванны (например, в электропечи) температура ее регистрируется контрольной термопарой,и одновременно записываются показания гальванометра. В дальнейшем оказалось, что при тарировании вместо стружки можноиспользовать брусок обрабатываемого материала.

В действительности условия нагрева в процессе резания отличаются от условий тарирования, поскольку в обоих случаях необеспечиваются одинаковые площади контакта обрабатываемого металла с резцом. К тому же при тарировании измеряется постоянная температура контакта образца и инструмента, между тем какна площади контакта стружки и передней поверхности инструмента в процессе резания развивается температура различнойнапряженности в разных точках контакта и естественная термопара измеряет некоторую усредненную температуру.

На рис. 12 показана схема полуестественной термопары, примененной в ЛПИ для измерения температуры резания при тонкомточении минералокерамическим резцом.

Оптический и радиационный методы. Оптические пирометры для измерения температуры резания применяются при скоростной обработке металла, когда стружка и резец нагревались весьма сильно вплоть до светлого каления. Однако опыт использования этого метода недостаточен, чтобы можно было сделать определенные выводы.

Радиационный метод

измерения температуры, предложенный Ф. Швердом, основан на измерении теплоты лучеиспускания (рис. 13). Он дает возможность измерять температуру

резания на любом участке стружки и резца. Необходимо лишь изолировать другие лучи, отражаемые не из фиксируемых точек. Схема устройства этого прибора проста. Тепловой луч, направленный от наблюдаемого участка, проходит через две линзы, отверстие на экране и падает на фотоэлемент. Высокочувствительный гальванометр, соответственно проградуированный, показывает температуру наблюдаемого участка. Этот метод позволяет детальнее исследовать температуру стружки и инструмента, но он не получил широкого распространения из-за следующих недостатков.

1. Появление тонких окислов на поверхности стружки искажает правильность показаний прибора.

Рис. 12. Термопара для измерения температуры резания минералокерамическим резцом

1 — резец, 2 — обрабатываемая деталь, 3 — минералокерамическая пластина, 4 — элемент термопары (алюмель), 5 — провод, 6 — диск, 7 — ртуть, 8 — ванна, 9 — гальванометр

2. Значительные затруднения представляет собой тарирование прибора, поскольку теплота излучения зависит не только от температуры нагретого участка, но еще от цвета и состояния

Рис. 93. Радиационный метод измерения температуры

его поверхности; шероховатая поверхность стружки излучает больше теплоты, чем гладкая тарируемая поверхность.

3. Крепление прибора на резце неудобно, а при установке его вне резца колебания последнего в процессе резания мешают измерению температуры определенной точки.

4. Прибор сравнительно сложен.

Оригинальный способ измерения температуры в процессе резания путем анализа микроструктуры тончайшего слоя обработанной поверхности, претерпевающей заметные изменения предостаточно большом нагреве, применил Б. И. Костецкий. Но и этот метод пока не получил распространения, так как его можно использовать только при высоких режимах резания, когда поверхность резания или обработанная поверхность нагревается выше критических точек.

Необходимо отметить, что степень изменения температуры резания в процессе работы является в известной мере критерием обрабатываемости металла и качества режущего инструмента. Однако не всегда имеется закономерная связь между температурой резания и интенсивностью затупления режущего инструмента, так как затупление в значительной степени зависит от микроструктуры обрабатываемого материала.

Использованная литература:

1. А.М. Вульф ''Резание металлов'' – М.: Машиностроение,1973

2. А.Н. Резников ''Теплофизика резания'' – М.: Машиностроение,1969

3. Г.И. Грановский ''Резание металлов'' – М.: Высшая школа,1985

29-04-2015, 04:03