Следует отметить также недостатки предложенных последних двух систем. В системе, предложенной институтом «Кривбасспроект» на питателе используется датчик веса, который снижает надежность системы. Использование последовательной коррекции, как принципа построения системы регулирования также можно отнести к недостаткам данных систем.

Следует отметить также недостатки предложенных последних двух систем. В системе, предложенной институтом «Кривбасспроект» на питателе используется датчик веса, который снижает надежность системы. Использование последовательной коррекции, как принципа построения системы регулирования также можно отнести к недостаткам данных систем.

2.3 Выбор основного оборудования

2.3 Выбор основного оборудования

Для достижения заданной производительности на выходе материала из дробилки выберем щековую дробилку С-887. Для которой :

Размер приемного отверстия, мм 1500×2100,

Наибольший размер загружаемых кусков, мм 1300,

Номинальная ширина выходной щели, мм 180,

Пределы регулирования выходной щели, мм 135-225,

Частота вращения эксцентрикового вала, мин -1 100,

Производительность, м3 /ч 280 т/ч,

Мощность электродвигателя 250 кВт,

Тип и характеристика питателя - пластинчатый (В = 2400 мм).

Т.к. тип питателя пластинчатый произведем выбор и расчет пластинчатого питателя:

Типоразмеры,мм - 2400×6000,

Скорость движения, м/с - 0,16-0,08,

Длина, мм – 5500,

Масса, т – 51,9,

Производительность Q (т/час) пластинчатого конвейера может быть определена по формуле:

Q = 3600 F*v*![]() ,

,

где F — площадь поперечного сечения материала на ленте, м2,

F = 0,25 В2

К2

• tg (0,6![]() ) = 0,25*2,42

*0,852

*tg(0.6*15)=0.15

) = 0,25*2,42

*0,852

*tg(0.6*15)=0.15

где В — ширина полотна, м; К=0,85 — отношение ширины слоя материала к ширине полотна; ![]() — угол естественного откоса материала в движении; v — скорость движения полотна конвейера, принимается в пределах 0,08-0,16 м/сек и уточняется по формуле

— угол естественного откоса материала в движении; v — скорость движения полотна конвейера, принимается в пределах 0,08-0,16 м/сек и уточняется по формуле

V=![]() ,

,

где t — шаг тяговой цепи(0.1), м; b — число зубьев приводной (b = 5).

n — об/мин — число оборотов головного вала конвейера(nmax =19)

Отсюда,

Отсюда,

Qmax =3600*1.04*0.15*0.16*2.7=300 т/ч.

Рассчитаем мощность электродвигателя пластинчатого питателя

![]() ,

,

где К2 = 1,10-1,25 — коэффициент запаса мощности; q — масса 1 погонного метра движущихся частей конвейера, кг/м; L — длина конвейера, м; L1 — длина проекции конвейера на горизонтальную плоскость, м; Н — высота подъема материала, м.

N=1.1![]() .

.

В качестве привода питателя выбираем асинхронный двигатель 4A25S4

Мощность 50 кВт,

Частота вращения 1477 об/мин,

Ток статора 95,2 А,

Момент инерции 133*10 -2 кг/м2 .

Тогда, чтобы число оборотов ведущего вала питателя было 19 об/мин, необходим редуктор с передаточным числом 78.

В качестве весового конвейера применяем весы конвейерные ВК-2М.

Основные технические характеристики весов конвейерных ВК-2М:

| Длина ленты конвейера | 4 м |

| Скорость движения ленты | 2 м/с |

3. Составление и описание функциональной схемы

Функциональные схемы являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники).

Функциональные схемы являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники).

По имеющейся схеме автоматизации двухстадийного дробления замкнутого цикла (представленной на рис. 1.1.), составим функциональную схему системы регулирования (приложение 1).

Требования предъявляемые к дроблению, обеспечение требуемых размеров материала на выходе. При этом должно обеспечиваться: максимальный выход одной какой-либо фракции при минимальных энергозатратах. Для того чтобы материал не переизмельчался применяется двухстадийное дробление.

Чтобы дробилки работали в оптимальном режиме, применяются датчики мощности (1 п) и (1 ц) для приводов дробилок соответственно 1-ой и 2-ой дробилок. С этих датчиков сигнал поступает на логическое устройство (1 с) (в настоящее время используются контроллеры). Для того, чтобы дробилки не перезагружались, применяются сигнализаторы уровня (1а, 1г) и (1т) соответственно 1-ой и 2-ой дробилок, сигналы которых через соответствующие преобразователи (1 б, 1 д) и (1 у), поступают также на логическое устройство (1 с) и на показывающие приборы на щите (1 в, 1 е) и (1ф) соответственно. Также чтобы вторая дробилка не перезагружалась, применяется весовой конвейер, вес которого фиксируется датчиком веса (1 л) сигнал с которого подается на логическое устройство (1 с). В соответствии с сигналами, полученными логическим устройством, оно увеличивает или

уменьшает: скорость питателя, выходную щель дробилок, подавая через УМ (1 з), (1 л) и (1 у) соответственно сигнал на привод питателя, 1-ой дробилки и 2-ой дробилки.

уменьшает: скорость питателя, выходную щель дробилок, подавая через УМ (1 з), (1 л) и (1 у) соответственно сигнал на привод питателя, 1-ой дробилки и 2-ой дробилки.

4. Составление структурной схемы

4. Составление структурной схемы

Щековая дробилка является объектом, работу которого характеризует производительность питателя Qп, ширина разгрузочной щели l, крупность D и прочность σ исходного материала, а также производительность Qдр, мощность N, потребляемая в процессе дробления, и гранулометрический состав дробленого продукта, характеризуемый средневзвешенным диаметром кусков dср .

Возможные отклонения ширины разгрузочной щели от заданного значения, как правило, своевременно устраняются обслуживающим персоналом

при профилактических осмотрах. Кроме того, изменение ширины разгрузочной щели в процессе эксплуатации настолько мало, что его влиянием можно пренебречь.

С учетом сделанных ограничений: структурная схема щековой дробилки как объекта автоматического регулирования производительности приведена на рис.4.1. в котором в качестве входного регулирующего воздействия рассматривается производительность питателя Qп, в качестве выходной регулируемой величины -производительность дробилки Qдр.

Рис 4.1. Структурная схема щековой дробилки как объекта автоматического регулирования.

Приняв параметры механического режима щековой дробилки крупного дробления (угол захвата α, ход подвижной щеки S) неизменными, отнесем к возмущающим воздействиям f изменение прочности σ и крупности D) исходного материала.

Уравнение материального баланса дробилки имеет вид

Уравнение материального баланса дробилки имеет вид

(4.1)

(4.1)

где Qп — производительность питателя; Qдp — производительность дробилки, или в операторной форме

(4.2)

(4.2)

где ![]() ,

, ![]() ,

, ![]() - изображения Лапласа соответствующих величин.

- изображения Лапласа соответствующих величин.

Из уравнения (4.2) следует, что по каналу производительность питателя - запас материала в дробилке щековая дробилка является астатическим объектом. Дальнейшее исследование объекта связано с рассмотрением передаточной функции ![]() , характеризующих соответственно взаимосвязь величин

, характеризующих соответственно взаимосвязь величин ![]() Qдр(s).

Qдр(s).

Производительность дробилки в переходных режимах определяется не всем запасом материала, находящегося в текущий момент в дробилке, а некоторым эффективным количеством материала ![]() находящегося в непосредственном контакте с «призмой выпадения».

находящегося в непосредственном контакте с «призмой выпадения».

Исходя из этого объем материала можно представить в виде двух составляющих:

![]()

где - ![]() запас материала в зоне предварительного дробления;

запас материала в зоне предварительного дробления; ![]() - запас материала в зоне эффективного дробления.

- запас материала в зоне эффективного дробления.

Рис. 4.2. Физическая модель процесса дробления в щековой дробилке

Физическая модель такого процесса дробления приведена на рис. 4.2.

Исходя из принципа разделения запаса материала на две зоны и применения к отдельным зонам выражения материального баланса (4.1), учитывая при этом функциональную зависимость между производительностью и полным запасом материала

![]()

составлена система дифференциальных уравнений, характеризующих динамику процессов, протекающих в щековой дробилке (запаздывание в объекте не учитывается).

![]()

![]()

![]()

где Qпр — производительность в предварительной зоне дробления; ![]()

![]()

![]() - нелинейные функции, определяемые экспериментально.

- нелинейные функции, определяемые экспериментально.

Структурная схема, соответствующая данной линеаризованной системе уравнений, представлена на рис. 4.3.

Структурная схема, соответствующая данной линеаризованной системе уравнений, представлена на рис. 4.3.

Из приведенной структурной схемы можно получить выражения передаточных функций, связывающих

Рис. 4.3. Структурная схема щековой дробилки

Рис. 4.3. Структурная схема щековой дробилки

производительность дробилки с полным запасом материала m:

В разобранной структурной схеме щековой дробилки не учитывается чистое запаздывание, физическая природа которого связана с временем свободного падения горной массы с питателя в камеру дробления τ1 и временем свободного падения дробленого материала на конвейер, транспортирующий продукт, τ2. Однако это запаздывание необходимо учитывать. Пренебрегая изменением уровня материала на конвейере и запасом материала в камере дробления, можно принять τ1 и τ2 постоянными. С учетом выражений (4.3) и (4.4) можно записать:

(4.3)

(4.3)

(4.4)

(4.4)

Тогда передаточная функция

Тогда передаточная функция ![]() по соответствующим каналам с учетом звеньев чистого запаздывания запишется так:

по соответствующим каналам с учетом звеньев чистого запаздывания запишется так:

5. Расчет регулятора исследуемого объекта

5. Расчет регулятора исследуемого объекта

Произведем расчет регулятора для системы, у которой производительность питателя на входе и дробилки на выходе. В качестве рассматриваемого объекта – щековая дробилка С-887, для которой

![]() т/ч,

т/ч, ![]() =2.11 т, Т1

=60 с, T2

= 30 c, τ1

= 2 c, τ2

= 1 c.

=2.11 т, Т1

=60 с, T2

= 30 c, τ1

= 2 c, τ2

= 1 c.

Передаточная функция объекта равна

После разложения экспоненты в ряд Паде получим: ![]() =

=![]()

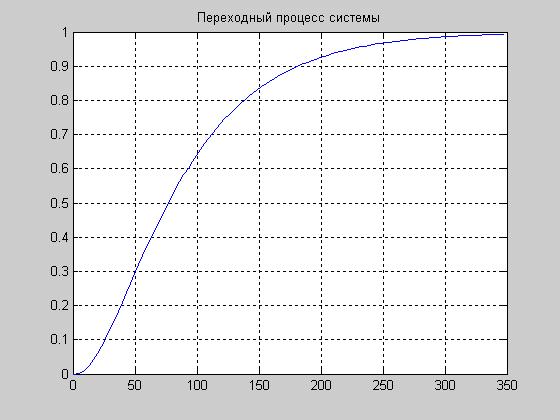

Рис. 5.1. Переходный процесс системы.

5.1 Расчет регулятора методом РЧХ

5.1 Расчет регулятора методом РЧХ

Согласно этому методу, расчетные формулы для настроек регулятора замкнутой системы, представленной на рис. 5.2, получают из условия, аналогичного критерию Найквиста.

|

Если разомкнутая система имеет степень колебательности не ниже заданной, то замкнутая систем будет обладать заданной степенью колебательности в том случае, когда расширенная КЧХ разомкнутой системы ![]() проходит через точку с координатами

проходит через точку с координатами ![]() , т.е.

, т.е.

![]() ,

,

где ![]() (1)

(1)

Уравнение (1) равносильно двум уравнениям, записанным относительно расширенных АЧХ и ФЧХ объекта и регулятора, а именно:

(2)

(2)

Для заданных частотных характеристик объекта и выбранного закона регулирования при решении системы уравнений (2) находят вектор настроек регулятора S, обеспечивающих заданную степень колебательности на каждой частоте.

Самыми распространенными регуляторами являются П, ПИ и ПИД поэтому рассчитаем коэффициенты для данных регуляторов и выберем из них по переходному процессу наиболее оптимальный.

Формулы для расчета коэффициентов регуляторов получают из системы:

Формулы для расчета коэффициентов регуляторов получают из системы:

П:

R(p)=s1 ,

![]()

![]() ,

,

![]() ;

;

ωр

– находят при ![]() =-180,

=-180,

Для данной системы П – регулятор неприменим, т. к. ФЧХ никогда не будет равняться -180.

ПИ:

R(p)=s1

+![]()

![]()

ωр = 0.8 ωп ,

Используя программу MatLab для решения системы получаем следующие коэффициенты:

S1 = 0.1243,

S0 =0.0209.

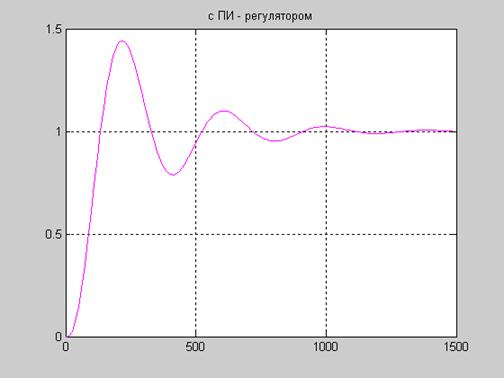

Рис. 5.2. Переходный процесс системы с ПИ – регулятором.

ПИД:

R(p)=s1

+![]()

![]()

S2 = 1,

S1 = 1.6453,

S0 =0.0211.

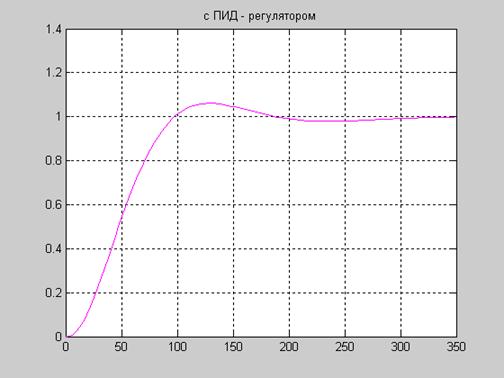

Рис. 5.3. Переходный процесс системы с ПИД – регулятором.

Из переходных процессов видно, что наиболее оптимальным является ПИД – регулятор, т. к. у него меньше перерегулирование и меньше время переходного процесса.

6. Подключение датчиков к контроллеру

6. Подключение датчиков к контроллеру

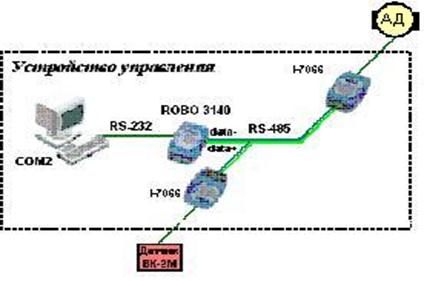

Устройство управления для данной системы реализуем на базе контроллера ROBO 3140, на который в этом случае возлагаются функции сбора информации о текущей производительности подсистем дозирования, обработки полученной информации и выдачи управляющих сигналов на исполнительные механизмы. Характеристики контроллера приведены в таблице 1.

Таблица 1. ROBO 3140

| Конструкция | Пластиковый корпус | |

| Вид монтажа | Монтаж на DIN рейку; Монтаж на стене | |

| Процессор | ||

| Тип процессора | AMD188ES | |

| Максимальная частота процессора | 40МГц | |

| Память | ||

| Оперативная память | Максимальный объем | 256кб |

| Установлено | 256кб | |

| Энергонезависимая память | Максимальный объем | 2кб |

| Установлено | 2 | |

| Тип | EEPROM | |

| Электронный диск | Установлено | 512кб |

| Максимальный объем | 512кб | |

| Тип | Flash | |

| Интерфейс | ||

| Последовательный интерфейс | Тип | 2xRS232; RS485; RS232/RS485 |

| Максимальная скорость | 115200бит/сек | |

| Разъемы | DB9; Винтовые клеммы | |

| Таймеры | ||

| Часы реального времени | Да | |

| Сторожевой таймер | 1.6сек | |

| Разъемы | ||

| Разъемы | Питания | Винтовые клеммы |

| Другие | DB9 Винтовые клеммы | |

| Управление и индикация | ||

| Индикаторы | Светодиоды | |

| Питание | ||

| Напряжение питания | +10...+30В | |

| Потребляемая мощность | 3Вт | |

| Программное обеспечение | ||

| Программное обеспечение | Операционная система | DOS |

| Системное | Библиотека программирования | |

| Инструментальная система | GoodHelp | |

| Условия эксплуатации | ||

| Условия эксплуатации | Температура | -20..+75°С |

| Размеры и вес | ||

| Размеры | Ширина | 72мм |

| Высота | 122мм | |

| Глубина | 25мм | |

| Вес | 0.2кг | |

Для ввода информации в контроллер, учитывая, что выходной сигнал с датчиков производительности подсистем дозирования является аналоговым и изменяется в пределах 0..5 мА, выбираем модуль I-7012 (по одному на каждый контур дозирования), характеристики которого представлены в таблице 2. В этом случае подключение осуществляется через внешний резистор 125 Ом.

Таблица 2. Модуль I-7012

| Конструкция | Модуль с последовательным интерфейсом; Монтаж на DIN рейку; Пластиковый корпус | |

| Интерфейс | ||

| Интерфейс | Тип | RS-485 |

| Скорость передачи данных | 1200бит/сек; 2400бит/сек; 4800бит/сек; 9600бит/сек; 19200бит/сек; 38400бит/сек; 57600бит/сек; 115200бит/сек | |

Максимальная длина линии связи Максимальная длина линии связи |

1200м (Сегмент) | |

| Протокол передачи данных | Совместим с протоколом ADAM-4000 | |

| Макс. количество модулей в сети | 2048 | |

| Аналоговый ввод | ||

| Каналов аналогового ввода | Всего | 1 |

| Дифференциальных | 1 | |

| Диапазоны входного сигнала | Биполярного, по напряжению | -0.15..+0.15В; -0.5..+0.5В; -1..+1В; -5..+5В; -10..+10В |

| Биполярного, по току | -20..+20мА | |

| Входное сопротивление | При измерении напряжения | 20МОм |

| При измерении тока | 150Ом (Внешний резистор) | |

| Вход | Токовый шунт | Внешний; 150 Ом |

| Перегрузка по входу | 35В | |

| Полоса пропускания | 5.24Гц | |

| АЦП | Разрядность | 24бит |

| Частота выборки | 10выборок/сек | |

| Тип преобразования | Сигма-дельта преобразование | |

| Режимы запуска | Встроенный генератор | |

| Гальваническая изоляция | 3000В | |

| Погрешность | -0.05..+0.05% | |

| Коэффициент подавления помехи общего вида | 86дБ (50/60Гц) | |

| Коэффициент подавления помехи нормального вида | 100дБ (50/60Гц) | |

| Температурный дрейф нуля | 20мкВ/°C | |

| Дискретный ввод | ||

| Каналов дискретного ввода | Всего | 1 |

| Без изоляции | 1 | |

| Входное напряжение | Логический 0 | 0..+1В |

| Логическая 1 | +3.5..+30В | |

| Дискретный вывод | ||

Каналов  дискретного вывода дискретного вывода |

Всего | 2 |

| Открытый коллектор, без изоляции | 2 | |

| Коммутируемый ток | Постоянный | 30мА |

| Коммутируемое напряжение | Постоянное | 30В |

| Рассеиваемая мощность | 300мВт | |

| Таймеры/счетчики | ||

| Таймеры/счетчики | Всего | 1 (Счетчик событий) |

| Входная частота | Измерение частоты | 0..50Гц |

| Процессор | ||

| Встроенный процессор | Совместим с 8051 | |

| Сторожевой таймер | ||

| Сторожевой таймер | Да | |

| Разъемы | ||

| Разъемы | Винтовые клеммы | |

| Питание | ||

| Напряжение питания | +10...+30В | |

| Потребляемая мощность | 1.3Вт | |

| Условия эксплуатации | ||

| Условия эксплуатации | Температура | -20..+75°С |

| Размеры, вес | ||

| Размеры | Длина | 122мм |

| Ширина | 72мм | |

| Высота | 25мм | |

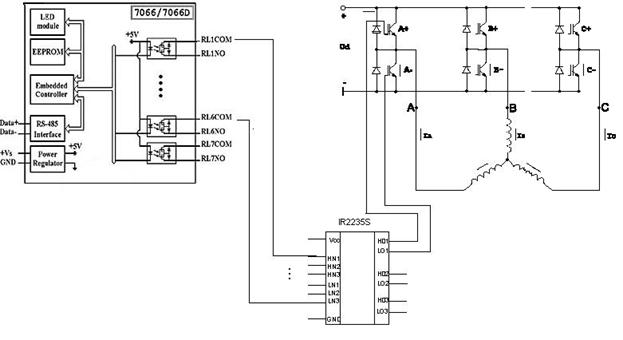

В качестве исполнительного механизма в данном случае используются АД, управление которым осуществляется посредством АИН который в свою очередь управляется ШИМ через специальную микросхему драйвер IR2235S. В соответствии с этим выбран модуль I-7066, характеристики которого приведены в таблице 3.

Таблица 3. Модуль I-7066

| Интерфейс | ||

| Интерфейс | Тип | RS-485 |

| Скорость передачи данных | 1200бит/сек; 2400бит/сек; 4800бит/сек;  9600бит/сек; 19200бит/сек; 38400бит/сек; 57600бит/сек; 115200бит/сек 9600бит/сек; 19200бит/сек; 38400бит/сек; 57600бит/сек; 115200бит/сек |

|

| Максимальная длина линии связи | 1200м (Сегмент) | |

| Протокол передачи данных | Совместим с протоколом ADAM-4000 | |

| Макс. количество модулей в сети | 2048 | |

| Дискретный вывод | ||

| Каналов дискретного вывода | Всего | 7 |

| Твердотельное реле (SSD) | 7 | |

| Гальваническая изоляция | 5000В | |

| Реле | Максимальный коммутируемый ток, постоянный | 0.13А@350В |

| Максимальный коммутируемый ток, переменный | 0.13А@350В | |

| Время включения | 0.7мс | |

| Время выключения | 0.05мс | |

| Процессор | ||

| Встроенный процессор | Совместим с 8051 | |

| Сторожевой таймер | ||

| Сторожевой таймер | Да | |

| Разъемы | ||

| Разъемы | Винтовые клеммы | |

| Питание | ||

| Напряжение питания | +10...+30В | |

| Потребляемая мощность | 0.5Вт | |

| Условия эксплуатации | ||

| Условия эксплуатации | Температура | -20..+75°С |

| Размеры, вес | ||

| Размеры | Длина | 122мм |

| Ширина | 72мм | |

| Высота | 25мм | |

Таким образом, функциональная схема устройства управления будет иметь вид, представленный на рис. 6.1.

Таким образом, функциональная схема устройства управления будет иметь вид, представленный на рис. 6.1.

Рис. 6.1. Функциональная схема устройства управления.

Электрическая схема подключения датчика ВК-2М к модулю I-7012 представлена на рис. 6.2.

Рис. 6.2. Схема подключения датчика производительности к модулю I-7012.

Электрическая схема подключения привода питателя к модулю I-7066 представлена на рис. 6.3

Рис. 6.3. Схема подключения модуля I-7066 к АД.

7. Реализация САР в GOOD HELP

7. Реализация САР в GOOD HELP

Устройство управления системой реализуем на базе контроллера ROBO 3140 с помощью системы графического программирования контроллеров Good Help, которая представляет собой поддержку языка функциональных блоковых диаграмм – FBD (Function Block Diagrams).

Графический язык диаграмм функциональных блоков (далее FBD) позволяет технологу строить сложные схемы на основе существующих функций библиотеки системы Good Help, связанных в диаграмму.

Диаграмма FBD описывает функцию, определяющую взаимодействие между входамии выходами блоков, имеющихся в библиотеке.

Элементарный блок выполняет одну функцию взаимодействия между своими входами и выходами. Схема разрабатывается путем размещения функциональных блоков на различных вкладках поля редактирования, которые позволяют создавать логическое разбиение контуров редактирования по группам.

Для реализации полученного оптимального закона регулирования необходимо в редакторе схем (edchart) с помощью стандартных блоков набрать соответствующую программу.

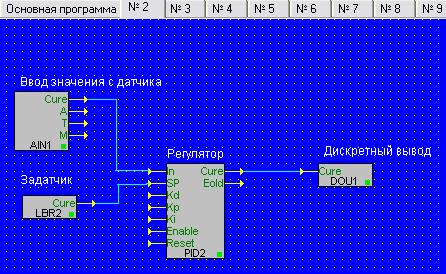

Программа регулирования производительности щековой дробилки

Программа регулирования производительности щековой дробилки

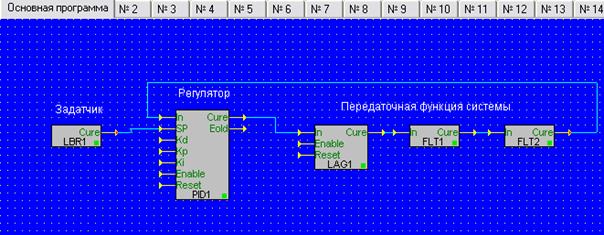

Для проверки системы отображения информации на пульте оператора можно создать тестовую схему, описывающую математическую модель объекта управления.

Программа регулирования производительности щековой дробилки в тестовом режиме.

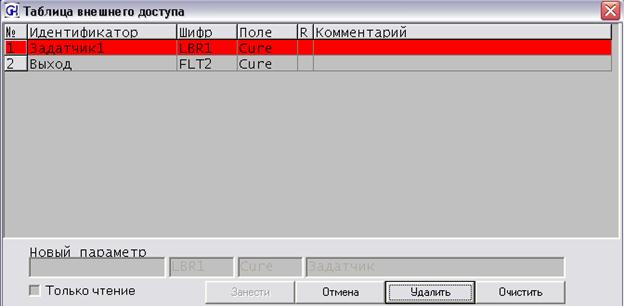

Регулируемые параметры, а также параметры, несущие важную информацию о ходе технологического процесса, необходимо занести в таблицу внешнего доступа, чтобы они были доступны оператору.

В данном случае таблица внешнего доступа имеет вид:

Для удобного контроля и управления технологическим процессом воспользуемся редактором отображения

29-04-2015, 03:59