Удельная поверхность - это сумма наружных поверхностей всех частиц,имеющихся в единице объема или массы порошка. Для металлических порошков характерна величина удельной поверхности от 0.01 до 1 м2/г (у отдельных порошков - 4 м2/г у вольфра-ма, 20 м2/г у карбонильного никеля) . Удельная поверхность по-рошка зависит от метода получения его и значительно влияет не прессование и спекание.

Плотность. Действительная плотность порошковой частицы, носящая название пикнометрической, в значительной мере зависит от наличия примесей закрытых пор, дефектов кристаллической решетки и других причин и отличается от теоретической.Плотность определяют в приборе - пикнометре, представляющем собой колбочку определенного обьема и заполняемую сначала на 2/3 объема порошком и после взвешивания дозаполняют жидкостью, смачивающей порошок и химически инертной к нему. Затем снова взвешивают порошок с жидкостью. И по результатам взвешиваний находят массу порошка в жидкости и занимаемый им объем. Деление массы на объем позволяет вычислить пикнометрическую плотность порошка.Наибольшее отклонение плотности порошковых частиц от теоретической плотности наблюдают у восстановленных порошков из-за наличия остаточных окислов, микропор, полостей.

Микротвердость порошковой частицы характеризует ее способность к деформированию. Способность к деформированию в значительной степени зависит от содержания примесей в порошковой частице и дефектов кристаллической решетки. Для измерения микротвердости в шлифованную поверхность частицы вдавливают алмазную пирамиду с углом при вершине 136 под действием нагрузки порядка 0,5... 200г. Измерение выполняют на приборах для измерения микротвердости ПМТ-2 и ПМТ-З.

Технологические свойства порошка определяют: насыпная плотность, текучесть, прессуемость и формуемость.

Насыпная плотность - это масса единицы объема порошка при свободном заполнении объема.

Текучесть порошка характеризует скорость заполнения единицы объема и определяется массой порошка высыпавшегося через отверстие заданного диаметра в единицу времени. От текучести порошка зависит скорость заполнения инструмента и производительность при прессовании. Текучесть порошка обычно уменьшается с увеличением удельной поверхности и шероховатости частичек порошка и усложнением их формы. Последнее обстоятельство затрудняет относительное перемещение частиц .

Влажность также значительно уменьшает текучесть порошка.

Прессуемость и формуемость. Под прессуемостью порошка понимают свойство порошка приобретать при прессовании определенную плотность в зависимости от давления, а под формуе-мостью - свойство порошка сохранять заданную форму, полученную после уплотнения при минимальном давлении. Прессуемость в основном зависит от пластичности частиц порошка, а формуемость - от формы и состояния поверхности частиц. Чем выше насыпная массе порошка , тем хуже , в большинстве случаев , формуемость и лучше прессуемость. Количественно прессуемость определяется плотностью спрессованного брикета, формуемость оценивают качественно, по внешнему виду спрессованного брикета, или количественно - величиной давления, при котором получают неосыпающийся, прочный брикет.

Формование металлических порошков.

Целью формования порошка является придание заготовкам из

порошка формы,размеров, плотности и механической прочности, необходимых для последующего изготовления изделий. Формование включает следующиеоперации: отжиг, классификацию, приготовле-ние смеси, дозирование и формование.

Отжиг порошков применяют с целью повышения их пластичности и прессуемости за счет восстановления остаточных окислов и снятия наклепа. Нагрев осуществляют в защитной среде (восста-новительной, инертной или вакууме) при температуре 0,4...0,6 абсолютной температуры плавления металла порошка. Наиболее часто отжигают порошки полученные механическим измельчением, электролизом и разложением карбонилов.

Классификация порошков - это процесс разделения порошков по величине частиц. Порошки с различной величиной частиц используют для составления смеси, содержащей требуемый процент каж-дого размера. Классификация частиц размером более 40 мкм производят в проволочных ситах. Если свободный просев затруднен, то применяют протирочные сита. Более мелкие порошки классифи-цируют на воздушных сепараторах.

Приготовление смесей. В производстве для изготовления изделий используют смеси порошков разных металлов.Смешивание порошков есть одна из важных операций и задачей ее является обеспечение однородности смеси,так как от этого зависят конечные свойстваизделий. Наиболее часто применяют механическое смешивание компонентов в шаровых мельницах и смесителях. Соотношение шихты и шаров по массе 1:1. Смешивание сопровождается измельчением компонентов. Смешивание без измельчения прово дят в барабанных, шнековых, лопастных, центробежных, планетарных, конусных смесителях и установках непрерывного действия.

Равномерное и быстрое распределение частиц порошков в объеме смеси достигается при близкой по абсолютной величине плотности смешиваемых компонентов.При большой разнице абсолютной величины плотностей наступает расслоение компонентов .В этом случае полезно применять раздельную загрузку компонентов по частям: сначала более легкие с каким-либо более тяжелым , затем остальные компоненты.Смешивание всегда лучше происходит в жидкой среде, что не всегда экономически целесообразно из-за усложнения технологического процесса.

При приготовлении шихты некоторых металлических порошков высокой прочности ( вольфрама , карбидов металлов) для повышения формуемости в смесь добавляют пластификаторы - вещества смачивающие поверхность частиц. Пластификаторы должны удовлетворять требованиям: обладать высокой смачивающей возмож-ностью,выгорать при нагреве без остатка , легко растворяться в органических растворителях .Раствор пластификатора обычно заливают в перемешиваемый порошок, затем смесь сушат для удаления растворителя.Высушенную смесь просеивают через сито.

Дозирование - это процесс отделения определенных объемов смеси порошка.Различают объемное дозирование и дозирование по массе.Объемное дозирование используют при автоматизированном формовании изделий. Дозирование по массе наиболее точный способ, этот способ обеспечивает одинаковую плотность формования заготовок.

Для формования изделий из порошков применяют следующие способы: прессование в стальной прессформе, изостатическое прессование, прокатку порошков, мундштучное прессование , шли-керное формование,динамическое прессование.

Прессование в стальной прессформе

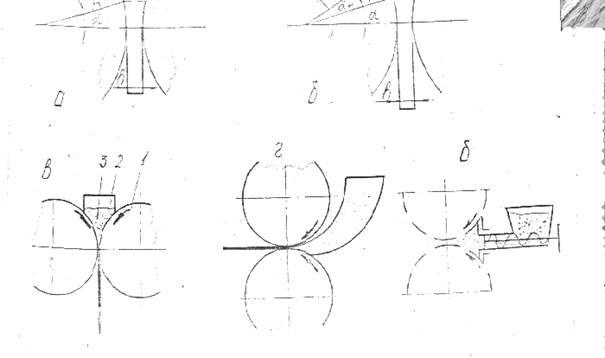

При прессовании, происходящем в закрытом объеме (рис.6) воз-никает сцепление частиц и получают заготовку требуемых формы и размеров. Такое изменение объема происходит в результате смеще-ния и деформации отдельных частиц и связано с заполнением пустот между частицами порошка и заклинивания - механического сцепления частиц. У пластичных материалов деформация возникает вначале у приграничных контактных участков малой площади под действием огромных напряжений, а затем распространяется вглубь частиц.

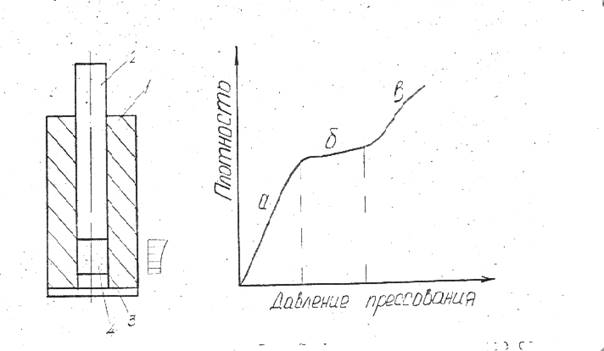

Рис.6 Схема прессования в прес- Рис. 7 Кривая идеального процесса уплотнения.

сформе ( 1-матрица, 2-пуансон,

3- нижний пуансон, 4- порошек)

и схема распределения давления по высоте.

У хрупких материалов деформация проявляется в разруше-нии выступов частиц. Кривая процесса уплотнения частиц порошка (рис.7) имеет три характерных участка. Наиболее интенсивно плотность нарастает на участке A при относительно свободном перемещении частиц, занимающих пустоты. После этого заполнения пустот возникает горизонтальный участок B кривой, связанный с возрастанием давления и практически неизменяющейся плотностью.т.е. неизменным объемом порошка. При достижении предела текучести при сжатии порошкового тела начинается деформация частиц и третья стадия процесса уплотнения (участок С! ‘ ). При перемещении частиц порошка в прессформе возникает давление порожка на стенки. Это давление меньше давления со стороны сжима-ющего порошок пуансона (рис.6) из-за трения между частицами и боковой стенкой прессформы и между отдельными частицами. Величина давления на боковые стенки зависит от трения между части-цами, частицами и стенкой прессформы и равна 25...40% вертикального давления пуансона. Из-за трения на боковых стенках по высоте изделия вертикальная величина давления получается неоди-наковой: у пуансона наибольшей, а у нижней части - наименьшей (рис.6). По этой причине невозможно получить по высоте отпрес-сованной заготовки равномерную плотность. Неравномерность плотности по высоте заметна в тех случаях, когда высота больше ми-нимального поперечного сечения. При прессовании засыпанных в цилиндрическую прессформу одинаковых доз порошка, разделенных прокладками из тонкой фольги получают отдельные слои различной формы и размера (рис.8).

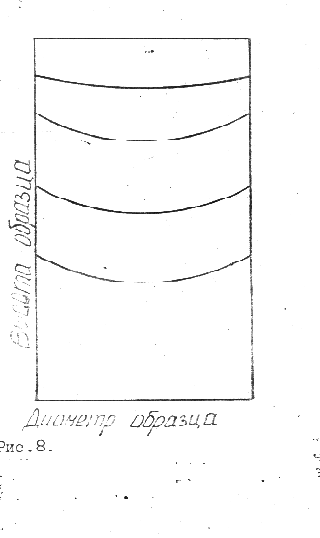

Рис.8 Схема распределения плотности по вертикальному

сеченю спрессованного порошка при одностороннем приложении давления (сверзу).

В вертикальном направлении каждый верхний слой оказывается- тоньше нижележащего. Изгиб слоев объ-ясняется меньшей скоростью перемещения порошка у стенки из-за трения, чем в центре. Наибольшая плотность получается на расс-тоянии около 0.2...0.3 наименьшего поперечного размера прессуе-мого изделия, что связано с действием сил трения между торцом пуансона и порошком.

Для получения более качественных изделий после прессования

· получения более равномерной плотности по различным сечениям применяют смазки (стеариновую кислоту и ее сопи, олеиновую кислоту, поливиниловый спирт, парафин, глицерин и др.), уменьшающие внутреннее трение и трение на стенках инструмента. Смазку обычно)- в порошок, что обеспечивает наилучшие производственные показатели.

При выталкивании изделия из прессформы из-за упругого увеличения ее поперечных размеров, размеры изделия несколько превышают размеры поперечного сечения матрицы. Величина изменения размеров зависит от величины зерен и материала порошка, формы и состаяния поверхности частиц, содержания окислов, механических свойств материала, давления прессования, смазки, материала матрицы и пуансона и других параметров. В направлении действия прессующего усилия изменения размеров больше, чем в поперечном направлении.

Представленная схема (рис.6) показывает одностороннее прессование, которое применяют для прессуемых изделий с соотношением высоты И к наименьшему размеру поперечного сечения d:H/d = 2...3. Если это соотношение больше 3, но меньше 5, то применяют схему двухстороннего прессования; при большем соотношении размеров применяют другой метод.

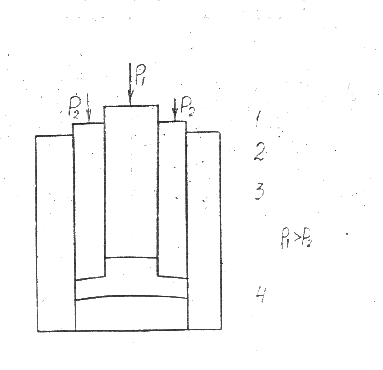

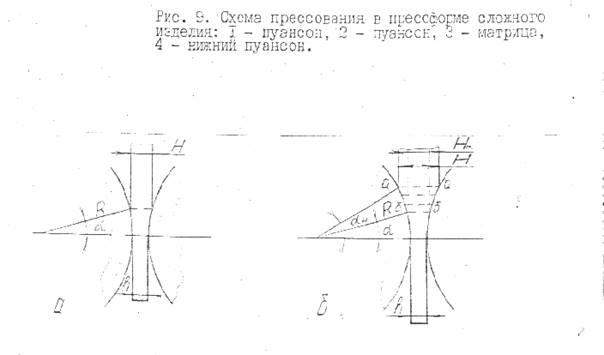

Прессование сложных изделий, т.е. изделий с неодинаковыми размерами в направлении прессования, связано с трудностями обеспечения равномерной плотности спрессованного изделия в различных сечениях. Эту задачу решают путем применения нескольких пуансонов, через которые прикладывают к порошку различные уси-лия (рис.9). Иногда при изготовлении изделий сложной формы предварительно прессуют заготовку, а затем придают ей окончательную форму при повторном обжатии - прессовании и спекании.

Рис.9 Схема прессования в прессформе сложного изделия: 1- пуансон,2-пуансон, 3-матрица,

4- нижний пуансон.

При прессовании кроме стальных прессформ - основного инструмента производства используют гидравлические универсальные или механические прессы. Для прессования сложных изделий ис-пользуют специальные многоплунжерные прессовые установки.

Давление прессования зависит в основном от требуемой плотности изделий, вида порошка и метода его производства. Давление прессования зависит в основном от требуемой плотности изделий, виде порошка и метода его производства. Давление прессования в этом случае может составлять (3...5) Gт пределов текучести материала порошка.

Изостатическое прессование - это прессование в эластичной оболочке под действием всестороннего сжатия. Если сжимающее усилие создается жидкостью-прессование называют гидростатическим. При гидростатическом прессовании порошок засыпают в резиновую оболочку и затем помещают ее после вакуумирования и гер-метизации в сосуд, в котором поднимают давление до требуемой величины. Из-за практического отсутствия трения между оболочкой и порошком спрессованное изделие получают с равномерной плотностью по всем сечениям, а давление прессования в этом случае меньше, чем при прессовании в стальных прессформах. Перед прессованием порошок подвергают виброуплотнению. Гидростатическим прессованием получки? цилиндры, трубы, шары, тигли и другие изделия сложной формы. Этот способ выполняют в специальных установках для гидростатического прессования.

Недостатком гидростатического прессования является невозможность получения прессованных деталей с заданными размерами н необходимость механической обработки при изготовлении изделий точной формы и размеров, а также малая производительность процесса.

Прокатка порошков заключается в захвате и подаче в зазор под действием сил трения вращающихся валков порошка и сжатии порошка (рис.10). При этом получают равномерно спрессованное изделие больной длины с прочностью достаточной для транспорти-ровки на следующую операцию -

Рис. 10 Схема прокатки: а- компактного металла, б-д - порошка, в- вертикальная, г- горизонтальная

с гравитационной подачей порошка, д- горизонтальная с принудительной подачей порошка;

1- валки, 2-бункер, 3- порошек, H- ширина захвата, h- толщина ленты.

спекание. Прокатку проводят в вертикальной и горизонтальной плоскостях, периодически и непре-рывно.

Толщина и плотность заготовки зависят от химического и гранулометрического состава порошка, формы частиц, конструкции бункера, давления порожка на валки, состояния поверхности валков и скорости их вращения и других факторов.

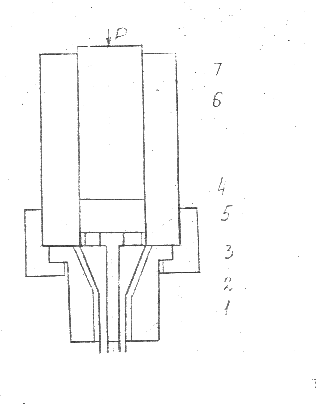

Мундштучное прессование - это формование заготовок из смеси

порошка с пластификатором путем продавливания ее через отверс-

тие в матрице. В качестве пластификатора применяют парафин,

крахмал, поливиниловый спирт, бакелит. Этим методом получают

трубы, прутки, уголки и другие изделия большой длины. Схема

процесс представлена на рис. 11.

Рис.11 Схема мунштучного прессования.

При прессовании труб в обойме

1 с мундштуком 2 переменного сечения устанавливают иглу-стер-

жень 3, закрепляемую в звездочке 4. Над обоймой находится мат-

рица и, соединенная с обоймой гайкой 5. Из матрицы выдавливание

пластифицированной смеси производится пуансоном 7. Допустимое

обжатие

k=(F-f)/f*100%

должно быть более 90%; здесь F и f - площади поперечного се-

чения матрицы и изделия.

Обычно мундштучное прессование выполняют при подогреве ма-

териала изделия и в этом случае обычно не используют пластификатор; порошки алюминия и его сплавов прессуют при 400...GOC*C, меди - 800...900*С, никеля - 1000...1200 С, стали - 1050...1250 *С. Для предупреждения окисления при горячей обработке применя-ют защитные среды (инертные газы, вакуум) или прессование в защитных оболочках (стеклянных, графитовых, металлических - мед-ных, латунных,медно-железной фольге). После прессования оболочки удаляют механическим путем или травлением в растворах, инертных спрессованнному металлу.

Шликерное формование - представляет собой процесс заливки шликера в пористую форму с последующей сушкой. Шликер в этом случае - это однородная концентрированная взвесь порошка метал-ла в жидкости. Шликер приготовляют из порошков с размером частиц I... 2 мкм (реже до 5...10 мкм) и жидкости - воды, спирта, четырех- хлористого водорода. Взвесь порошка однородна и устой-чива в течение длительного времени. Форму для ликерного литья изготовляют из гипса, нержавеющей стали, спеченного стеклянного порошка.Формирование изделия после заливки формы взвесью порош-ка заключается в направленном осаждении твердых частиц на стенках формы под действием направленных к ним потоков взвеси (порошка в жидкости). Эти потоки возникают в результате впитывая жидкости в поры гипсовой формы под действием вакуума или центробежных сил, создающих давление в несколько мегапаскалей. Вре-мя наращивания оболочки определяется ее толщиной и составляет 1...60 мин. После удаления изделия из формы его сушат при 110...150*С на воздухе, в сушильных шкафах.

Плотность изделия достигает 60%, связь частиц обусловлена механическим зацеплением.

Этим способом изготовляют трубы, сосуды и изделия сданной формы.

Динамическое прессование - это процесс прессования с использованием импульсных нагрузок. Процесс имеет ряд преимуществ: уменьшаются расходы на инструмент, уменьшается упругая деформация, увеличивается плотность изделий. Отличительной чертой процесса является скорость приложения нагрузки. Источником энергии являются: взрыв заряда взрывчатого вещества, энергия электри-ческого разряда в жидкости, импульсное магнитное поле, сжатый газ, вибрация. В зависимости от источника энергии прессование называют взрывным, электрогидравлическим, электромагнитным, пневмомеханическим и вибрационным. Установлено значительное вы-деление тепла в контактных участках частичек, облегчающее процесс их деформирования и обеспечивающее большее уплотнение, чем при статическом (обычном) прессовании. Уплотнение порошка под воздействием вибрации происходит в первые 3-30 с. Наиболее эффективно использование вибрации при прессовании порошков неп-ластичных и хрупких материалов. С применением виброуплотнения удается получить равноплотные изделия с отношением высоты к ди-аметру 4...5:1 и более.

Спекание.

Спеканием называют процесс развития межчастичного сцепле-

ния и формирования свойств изделия, полученных при нагреве сформованного порошка. Плотность, прочность и другие физико-ме-ханические свойства спеченных изделий зависят от условий изго-товления: давления, прессования, температуры, времени и атмосферы спекания н других факторов.

В зависимости от состава шихты различают твердофазное спекание (т.е. спекание без образования жидкой фазы) и жидкофазное, при котором легкоплавкие компоненты смеси порошков расп-лавляются.

Твердофазное спекание. При твердофазном спекании протекают следующие основные процессы: поверхностная и объемная диффузия атомов, усадка, рекристаллизация, перенос атомов через газовую среду.

Все металлы имеют кристаллическое строение и уже при комнатной температуре совершают значительные колебательные движения относительно положения равновесия. С повышением температуры энергия и амплитуда атомов увеличивается и при некотором их значение возможен переход атома в новое положение, где его энергия и амплитуда снова увеличиваются и возможен новый переход в другое положение. Такое перемещение атомов носит название диффузии и может совершаться как по поверхности (поверхностная диффузия), так и р объеме тела (объемная диффузия). Движение атомов определяется занимаемым ими местом. Наименее подвижны атомы расположенные внутри контактных участков частичек порошка, наиболее подвижны атомы расположенные свободно - на выступах и вершинах частиц. Вследствие этого, т.е. большей подвижности атомов свободных участков и меньшей подвижности атомов контактных участков, обусловлен переход значительного количества атомов к контактным участкам. Поэтому происходит расширение контактных участков и округление пустот между частицами без изменения объема при поверхностной диффузии. Сокращение суммарного объема пор возможно только при объемной диффузии. При этом происходит изменение геометрических размеров изделия - усадка.

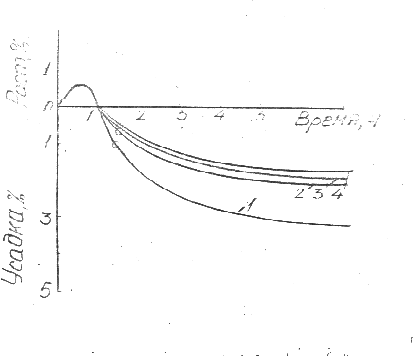

Усадка при спекании может проявляться в изменении размеров и объема и поэтому различают линейную и объемную усадку. Обычно усадка в направлении прессования больше, чем в поперечном направлении. Движущей силой процессе усадки при спекании является стремление системы д уменьшению запаса поверхностной энергии, что возможно только при сокращении суммарной поверхности честны, порожке. Но этой причине порошки с развитий поверхностью уплотняются при спекании с наибольшей скоростью, как обладающие большие запасом поверхностной энергии.

При спекании иногда наблюдается нарушение процесса усадки.

Это нарушение выражается в недостаточной степени усадки или в увеличении объема. Причинами этого является: снятие упругих остаточных напряжений после прессования, наличие невосстанавлива-ющихся окислов, фазовые превращения и выделение адсорбированных и образующихся при химических реакциях восстановления окислов газов. Рост объема спекаемых тел наблюдается при образовании закрытой пористости и объеме пор более 7% (когда расширение га-зов в закрытых порах вызывает увеличение объема). Пленки не-восстанавливающихся окислов тормозят процессы диффузии, препятствуя усадке. На рис. 12 приведена кривая изменения усадки во времени при заданной температуре.

29-04-2015, 04:08