- захист вузлів тертя від проникнення в них абразивних часток, застосування різних систем пиловловлення;

- підтримка в цеху постійної температури узимку і влітку;

- своєчасне технічне обслуговування і ремонт устаткування.

Для підвищення зносостійкості середньо вуглецевих сталей їх легують кремнієм, марганцем, хромом.

При окисному зносі застосовують деталі виготовлені з високолегованих цементованих сталей.

При опорі матеріалу термічної утоми застосовують деталі, виготовлені з легованих сталей з карбидо-утворюючими елементами - хром, вольфрам, молібден (15ХМЛ).

Для деталей працюючих в умовах абразивного стирання використовують сталь Гадфельда - 110М13Л.

Для підвищення стійкості, твердості і міцності швидкозношуючихся деталей застосовують такий процес як термічна обробка - віджиг, загартування, відпустка.

Для підвищення твердості і міцності поверхневих шарів деталей і зміна їхнього хімічного складу застосовується хіміко-термічна обробка - цементація, цианювання, азотування, алітування, хромування, сіліцювання, борірування.

Методи відновлення зношених деталей:

- методи відновлення посадки зі зміною початкових розмірів. При цьому відновлення відбувається за рахунок збільшення розмірів посадкових місць обох взаємодіючих деталей, або навпаки, за рахунок зменшення розмірів їх посадкових місць;

- методи відновлення посадки без зміни початкових розмірів. Цей метод полягає в тому, що розміри отвору і валу відновлюються нарощуванням металу або іншим засобом з наступною обробкою їх на нормальний розмір;

- відновлення деталей з використанням ремонтних розмірів. Його сутність в тому що зношена поверхня однієї з деталей (більш дорогої) відновлюється механічною обробкою, а інша деталь змінюється новою ремонтного розміру;

- постановкою додаткових деталей – постановка на зношеній поверхні спеціально виготовлених додаткових деталей;

- часткова заміна;

- відновлення зварюванням та наплавленням – з‘єднання деталей або відновлення її початкової форми;

- відновлення деталей електричними засобами;

- відновлення деталей за допомогою гальванічних покриттів – застосовують для захисту від корозії та для декоративних цілей;

- відновлення деталей пластичним деформуванням – метод дозволяє відновлювати розміри зношених деталей, а також випрямляти геометричні форми;

- відновлення деталей паянням;

- відновлення деталей склеюванням та за допомогою полімерних матеріалів.

Для того щоб зменшити витрати на обслуговування устаткування необхідно прислухатися наступних правил:

- вчасно і якісно робити усі види ремонтів;

- для змазування вузлів тертя використовувати якісні мастильні матеріали, призначені для змазування даних вузлів і подавані в необхідній кількості;

- для обслуговування устаткування залучати персонал навчений передовим прийомам обслуговування устаткування;

- строго дотримувати вимогам інструкції з експлуатації даного промислового устаткування;

- при ремонтах використовувати тільки якісні інструменти і надійні запасні частини.

1.5 Охорона праці на дільниці

Ділянка стану ТЛЦ-1 цеху характеризується забрудненням і загазованістю для навколишнього середовища, частими вантажопотоками. У зв'язку з цим обслуговуючий персонал ділянок може одержати опіки, затягування одягу і частин тіла валками, що обертаються шпинделями і сполучними муфтами, від'єднання окалини і частин металу, захоплення рейками маніпуляторів. Крім того на ділянці стану присутні шкідливі метрологічні умови: висока температура навколишнього повітря, підвищена вологість, рухливість повітряних мас.

При прокатці металу утвориться пил, що складається з оксидів заліза, що дуже шкідливі для здоров'я людини. Небезпечні викиди окалини, збільшуючи викиди пари, що утвориться на поверхні розкату з води, що призначена для охолодження робочих валків стану. Загазованість навколишнього середовища на ТЛЦ-1 мінімальна, тому що всі гази в термопечах приділяються в відсоси, де через фільтри очищається.

При проведенні ремонту необхідно, насамперед , оформити убрання допуск із указівкою мір безпеки, далі варто зробити інструктаж ремонтникам по ТБ. Після перевіряється надійне відключення електроустаткування і мастилопроводів. При виконанні робіт варто організувати і забезпечити ремонтну зону й індивідуально робітники місця. Усіляко сприяти зниженню трудомісткості, використовуючи спеціальне устаткування. Необхідно контролювати готовність пристосувань інструмента до ведення поставлених робіт. Складування монтуємих і демонтуємих вузлів і деталей здійснюється на робочій площадці. По закінченню ремонту зробити збирання робочої площадки, забрати залишки мастильного матеріалу, відновити всі захисні, запобіжні, сигналізаційні пристрої. Далі варто зібрати весь ремонтний персонал разом перевірити їхнє здоров'я і здати устаткування в експлуатацію.

Повертаючи до питання електричної безпеки для зниження електротравматизма необхідно впроваджувати наступні заходи, а саме:

- забезпечити неприступність струмоведучих частин знаходжуючихся під напругою від випадкового дотику;

- робити електричний поділ мережі з великою ємністю на мережі з малими емкістями;

- усувати небезпека з появою напруги на не струмоведучих частинах устаткування захисним заземленням, установок, блокувань і занулителей. При індивідуальних роботах користатися перенесеннями з напругою до 42В.

З метою зниження теплових випромінювань на організм людини необхідно застосовувати наступне засіб захисту:

- теплова ізоляція печей;

- упровадження водяного охолодження;

- захисні екрани.

На норм ділянці теплові випромінювання мінімальні і не вимагають залучення особливої уваги.

Товстолистовий цех по категорії пожежної небезпеки має ступінь "Г". Пожежі в цеху можуть відбуватися внаслідок порушень правил технічної експлуатації, аварії. Вибухи можуть відбуватися, але лише в тих випадках, коли труба порушується ТБ в олію і кисню небезпечних місцях. Пожежна охорона здійснюється як відомчої, так і позавідомчої. У кожнім цеху мається добровільна пожежна бригада. Ділянка обладнана системою протипожежного гасіння пожеж, тобто водопроводом високого тиску, спеціальною сигналізацією. У найбільш небезпечних місцях установлюються протипожежні щити, обладнані спеціальним інвентарем (лопатами, баграми, сокирами, піском) і вогнегасниками типу ОУ - 8 - 2 штуки, УП - 1м штука. Обсяг шухляди з піском і встановлено їхніх 8 штук. На ділянці повинні бути встановлені гідранти, план евакуації при пожежі, зазначені запасні виходи. Під'їзні колії і підходи повинні бути не захаращені й у справному стані.

Обтиральні і мастильні матеріали повинні знаходиться в спеціальних неспалених приміщеннях і шухлядах. При заміні олії його зливають у спеціальні ємності для наступного відправлення на регенерацію. Усі електро-газосварочні роботи повинні виконаються тільки при наявності спеціальних допусків, де вказується умови пожаробезпечного виконання робіт і обличчя що відповідають.

Вимоги безпеки в аварійних ситуаціях на ділянці стану: залишити обслуговуючому персоналу робочі місця, якщо самі не в змозі виправити аварію і поставити в звістку начальника цеху. Але імовірність виникнення серйозних аварій на ділянці різання малоймовірна. При стропуванні силового редуктора необхідно стежити за тим, щоб зона транспортування його була чиста від будь-який, тому що завжди існує імовірність обриву канатів, що невідомо чим скінчиться якщо там хто те буде.

Скидання виробничі і стічні подаються у відстійники , де під дією власної сили ваги речовини осідають, далі з відстійників подається у фільтри і після цього використовуються для охолодження металоконструкцій на всьому заводі.

Для зниження поширення пилу і важких металів необхідно навколо заводу висадити зелені насадження і чим більше, тим краще. Дерева також є гарними звукопоглиначами, знижуючи шум на 10 - 15 ДБ. Захисна зона повинна бути розбита на 500 метрів навколо всього заводу.

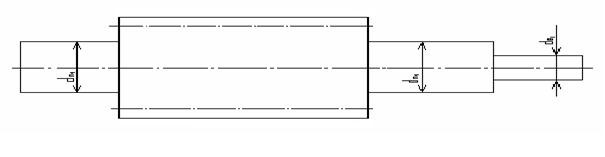

1 – електродвигун;

2 – муфта зубчаста подовжена;

3 – шестеренна кліть;

4 – верхній шпиндель;

5 - нижній шпиндель;

6 – прокатні валки;

7 – циліндр врівноважуючого нижнього шпинделя;

8 - циліндр врівноважуючого верхнього шпинделя.

Рисунок 1 – Кінематична схема привода кліті «ДУО»

2 Розрахункова частина проекту

2.1 Вихідні данні

-

діаметр ролику, ![]() ;

;

-

швидкість проходу листа, ![]() ;

;

- маса

листа, ![]() .

.

2.2 Розрахунок потужності і вибір двигуна

Визначаємо максимальну потужність двигуна:

,

,

де

![]() - статичний максимальний

момент

- статичний максимальний

момент

![]() - загальне ККД,

- загальне ККД,

![]() ,

,

де ![]() - ККД шевронної передачі,

- ККД шевронної передачі, ![]()

![]() - ККД пар підшипників,

- ККД пар підшипників, ![]()

![]() - ККД шпинделів з муфтою,

- ККД шпинделів з муфтою, ![]()

![]()

Визначаємо статичний максимальний момент:

де ![]() – момент

прокатки,

– момент

прокатки,

![]() -

момент

тертя,

-

момент

тертя,

,

,

де

![]() - передаточне число привода

валків,

- передаточне число привода

валків, ![]()

![]() ,

,

![]() ,

,

![]() ,

,

де

![]() - коефіцієнт плеча

прикладення рівнодіючої сили,

- коефіцієнт плеча

прикладення рівнодіючої сили,

![]()

![]() -

довжина деформує мого металу,

-

довжина деформує мого металу, ![]() м

м

![]() -

рівнодіюча сила,

-

рівнодіюча сила, ![]() кн.

кн.

![]()

![]()

![]() ,

,

де ![]() - повний тиск на валок,

- повний тиск на валок, ![]()

![]() - коефіцієнт тертя в

підшипниках валків,

- коефіцієнт тертя в

підшипниках валків, ![]()

![]() - діаметр шийки валу,

- діаметр шийки валу, ![]()

![]()

де ![]() - коефіцієнт

перевантаження,

- коефіцієнт

перевантаження, ![]()

Враховуючи

отриманий результат розрахунку вибираємо тип двигуна – реверсивний постійного

струму ![]() ,

, ![]()

2.3 Кінематичний розрахунок і вибір передачі

Визначаємо кутову швидкість електродвигуна:

,

,

![]() .

.

Визначаємо кутову швидкість прокатного валку:

,

,

де ![]() - швидкість прокатки листа,

- швидкість прокатки листа, ![]()

![]() -

діаметр прокатного валу,

-

діаметр прокатного валу, ![]()

![]() .

.

Визначаємо загальне передаточне число привода:

Загальне передаточне число привода розподіляємо по елементах привода:

![]()

де ![]() - передаточне число шестеренної

кліті,

- передаточне число шестеренної

кліті, ![]() ;

;

![]() - передаточне число

прокатних валків,

- передаточне число

прокатних валків, ![]() .

.

![]()

,

,

,

,

Визначаємо кутові швидкості валів:

![]() ,

,

![]()

![]() ;

;

,

,

![]() .

.

Визначаємо обертові моменти на валах:

,

,

,

,

![]() ,

,

![]()

2.4 Розрахунок зубчастої передачі

Так як в завданні немає особливих вимог стосовно габаритів передачі, вибираємо матеріали з середніми механічними характеристиками - для шестеренного валу 1 та 2 - Сталь 35ХГС, термічна обробка – покращання, твердість HВ 220.

Визначаємо допустиму контактну напругу:

,

,

де ![]() - межа контактної

витривалості при базовому

- межа контактної

витривалості при базовому

числі циклів. Для вуглецевих сталей з твердістю

поверхонь зубців менше НВ 350 і термічною обробкою

покращанням:

![]() ,

,

![]() .

.

![]() – коефіцієнт довговічності

при числі циклів напруги

– коефіцієнт довговічності

при числі циклів напруги

більше базового, що має міцне при довготривалій

експлуатації редуктора, приймають, ![]() ;

;

![]() - коефіцієнт безпеки,

- коефіцієнт безпеки, ![]() .

.

Коефіцієнт

навантаження приймаємо ![]() .

.

Так як ![]() потрібну умову виконано.

потрібну умову виконано.

Коефіцієнт

ширини венця за міжосьовою відстанню приймаємо ![]()

Визначаємо міжосьову відстань з умови контактної витривалості активних поверхонь зубців:

,

,

![]()

Вибираємо

найближче значення міжосьової відстані зі стандартного ряду ![]() , [1],

с. 36

, [1],

с. 36

Визначаємо нормальний модуль зачеплення:

![]() ,

,

![]() .

.

Приймаємо

стандартне значення модуля ![]() , [1],

с. 36

, [1],

с. 36

Попередньо

приймаємо кут нахилу зубців ![]()

Визначаємо число зубців шестеренного валка:

,

,

.

.

Приймаємо

![]() , тоді:

, тоді:

![]() ,

,

![]() .

.

Приймаємо

![]() .

.

Уточняємо значення кута нахилу зубців:

,

,

.

.

Кут

нахилу зубців![]() .

.

Основні розміри шестеренного валу:

- діаметри поділювані:

,

,

![]() ,

,

- перевірка:

,

,

![]() ,

,

- діаметри вершин зубців:

![]() ,

,

![]()

![]() ;

;

- діаметр кола западин зубців:

![]() ;

;

- ширина шестеренного валу:

![]() ,

,

![]()

![]() , приймаємо

, приймаємо ![]()

Визначаємо коефіцієнт ширини шестірні по діаметру:

,

(30)

,

(30)

.

.

Окружна швидкість шестеренного валу:

,

(31)

,

(31)

![]() .

.

При такій швидкості треба прийняти 8 ступінь точності, [1], c.32.

Розраховуємо коефіцієнт навантаження:

![]() ,

,

Приймаємо

коефіцієнти ![]() ,

,![]() [1], c.39,

[1], c.39,

![]() , [1],

c.40.

, [1],

c.40.

![]() .

.

Перевіряємо контактну напругу за формулою:

,

,

Н/мм2.

Н/мм2.

Так як ![]() , умови міцності виконано.

, умови міцності виконано.

Сили, які діють в зачепленні:

- окружна:

,

,

![]() ;

;

,

,

![]() ;

;

- радіальна:

,

,

![]() ;

;

,

,

![]() .

.

Перевіряємо зубці на витривалість за напругою:

,

,

де ![]() - коефіцієнт нагрузки;

- коефіцієнт нагрузки;

![]() -

коефіцієнт, що враховує форми зубців і залежить

-

коефіцієнт, що враховує форми зубців і залежить

від

еквівалентного числа зубців, ![]()

Визначаємо коефіцієнт нагрузки:

![]() ,

(37)

,

(37)

Приймаємо

![]() , [1],

c. 43,

, [1],

c. 43,

![]() , [1],

c. 43.

, [1],

c. 43.

![]()

Визначаємо еквівалентне число зубців у шестеренного валу:

,

,

Визначаємо

коефіцієнт ![]() , який враховує розподіл навантаження

між зубцями:

, який враховує розподіл навантаження

між зубцями:

,

,

.

.

Розраховуємо

коефіцієнт ![]() для 8 ступені точності,

який враховує розподіл навантаження між зубцями:

для 8 ступені точності,

який враховує розподіл навантаження між зубцями:

,

,

де ![]() - коефіцієнт торцевого

перекриття,

- коефіцієнт торцевого

перекриття,![]() , [1],

c.47;

, [1],

c.47;

п – ступінь точності коліс, п = 8

Вираховуємо допустиму напругу при розрахунку на витривалість шестеренного валу:

Для

Сталі 35ХГС покращеної до ![]() :

:

![]() , [1],

с. 44.

, [1],

с. 44.

![]()

![]() ,

,

Допустима напруга при розрахунку на витривалість шестеренного валу:

![]() ,

,

Знаходимо

відношення ![]() .

.

Приймаємо

![]() , [1],

с.42

, [1],

с.42

![]() ,

,

Перевіряємо міцність зубців шестеренного валу за формулою:

![]()

Так як ![]() , умови міцності виконано.

, умови міцності виконано.

2.5 Розрахунок на міцність шестеренного валу

2.5.1 Орієнтовний розрахунок шестеренного валу

Рисунок 2 - Ведучий вал

Визначаємо діаметр вихідного кінця вала:

,

,

.

.

Так як даний вал збирається з валом електродвигуна за допомогою муфти, то приймаємо

![]()

![]() ,

приймаємо

,

приймаємо ![]()

![]() .

.

Визначаємо діаметр ступеня вала під підшипник:

![]() ,

,

![]()

![]() .

.

На вали діють напруження згину та кручення, матеріал валів Сталь 35ХГС.

Для зручності з’єднання з валом двигуна, приймаємо:

- під

муфту ![]() ,

,

- під

підшипник ![]()

2.5.2 Розрахунок небезпечних перетинів шестеренного валу

На вал

діють такі навантаження: колова сила![]() ,

радіальна сила

,

радіальна сила![]() .

.

Визначаємо реакції опор :

- горизонтальна площина:

![]()

,

,

![]() .

.

Перевірка:

![]()

![]()

![]()

![]()

Загальний момент:

![]()

![]() ,

,

![]()

- вертикальна площина:

![]()

,

,

,

, ![]()

![]()

,

,

![]()

Перевірка:

![]()

![]()

![]()

Загальні моменти:

![]()

![]() ,

,

![]()

![]()

![]() ,

,

![]()

Будуємо епюри згинальних моментів у горизонтальній і вертикальній площинах, а потім епюру крутного моменту Т1.

На

другий шестеренний вал діє таке навантаження: колова сила![]() , радіальна сила

, радіальна сила![]() .

.

Визначаємо реакції опор :

- горизонтальна площина:

![]()

,

,

![]() .

.

Перевірка:

![]()

![]()

![]()

![]()

Загальний момент:

29-04-2015, 04:09