![]() – коэффициент, учитывающий связь пресс–форм с оборудованием,

– коэффициент, учитывающий связь пресс–форм с оборудованием, ![]() ;

;

![]() – число гнезд,

– число гнезд, ![]() .

.

Подставив данные в формулы (5.1)–(5.3), получаем:

Подставив данные в формулы (5.1)–(5.3), получаем:

|

6. ОПИСАНИЕ РАБОТЫ РАЗРАБОТАННОЙ ОСНАСТКИ

Многогнездная литьевая форма состоит из двух частей: подвижной и неподвижной, которые закреплены на плитах литьевой машины.

Неподвижная часть литьевой формы состоит из двух плит: фланца неподвижного 1 и плиты матриц 2, которые центрируются штифтами 58 и скрепляются между собой болтами 50. Фланцем неподвижным 1 полуформа крепится к неподвижной плите литьевой машины. В нем также выполнены каналы охлаждения. На концах каналов выполнена резьба для крепления ниппелей 54. Центрирование полуформы на плите машины осуществляется кольцом установочным 16, которое закреплено на фланце неподвижном 1 винтами 52 и штифтами 57. Такое же кольцо установлено на подвижном фланце 6. В плите матриц располагаются четыре полуматрицы неподвижные 12, в каждой их которых имеются по две вставки 13. Каждая из вставок комплектуется знаком верхним 15. Таким образом, полуматрица неподвижная 12, вставка 13 и знак верхний 15 образуют оформляющую полость сложной формы, которая формует верхнюю часть изделия. В этой же плите располагаются четыре колонки направляющие 23, которые вместе со втулками направляющими 24 осуществляют точное центрирование обеих полуформ относительно их общей оси и оси инжекционного цилиндра. В обеих плитах также расположена литниковая втулка 22 с центральным литниковым каналом

Подвижная часть литьевой формы состоит в свою очередь из трех плит (плита пуансонов 3, плита охлаждения 4 и фланец подвижный 6) и двух брусов опорных 5. Эти детали центрируются штифтами 59 и скрепляются болтами 51. Фланцем подвижным полуформа крепится к подвижной плите машины. В плите пуансонов располагаются четыре полуматрицы подвижные 10, в которых смонтированы пуансоны 11. В каждом из пуансонов имеются по два знака нижних 14. Полуматрица подвижная 12, пуансон 11 и знак 14 также образуют оформляющую полость, которая формует нижнюю часть изделия. В центре плиты пуансонов расположена центральная втулка 21. В этой же плите расположены разводящие литниковые каналы, обеспечивающие подвод расплава к гнездам формы. В знаках 14 и втулке центральной 21 проделаны отверстия под толкатели 17 и 18 соответственно. Эти толкатели крепятся в плите держащей 7. Своими торцами они опираются в плиту прокладочную 8. Третья плита выталкивающей системы – плита несущая 9 – служит для обеспечения необходимой жесткости, и в ней закреплен хвостовик 25. Для надежного движения плит выталкивания, в них смонтирована втулка 20, которая двигается по колонке 19.

В плите охлаждения, как и во фланце неподвижном 1, сделаны каналы диаметром 9 мм, в которые подается охлаждающая жидкость.

Для возвращения выталкивающей системы в исходное положения после выталкивания имеется пружина 26.

Цикл литья начинается со смыкания формы. После подхода подвижной части формы к неподвижной, сопло инжекционного цилиндра тесно прижимается к литниковой втулке 22, и происходит впрыск расплава полимера.

Через центральн ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

Из–за циркуляции охлаждающей жидкости в каналах охлаждения температура внутренних поверхностей гнезд значительно ниже, чем температура расплава, за счет чего осуществляется охлаждение и отверждение расплава в форме.

При раскрытии литьевой формы ее подвижная часть отходит от неподвижной. В результате усадки изделие легко выходит из полостей неподвижных полуматриц 12 и вставок 13 и перемещаются вместе с полуматрицами подвижными 10 и пуансонами 11 в подвижной части формы. Центральный литник извлекается из литниковой втулки с помощью поднутрения, выполненного во втулке центральной 21. При дальнейшем движении хвостовик 25 натыкается на неподвижный упор машины и останавливает плиты 7, 8, 9 выталкивающей системы вместе с выталкивателями 17 и 18, которые сталкивают изделия вместе с литниками в приемную тару. После этого форма смыкается и цикл повторяется.

7. СВОЙСТВА МАТЕРИАЛА И ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ

Полипропилен представляет собой твердый термопластичный полимер с темп. пл. 165–170 °С и плотностью 900–910 кг/м 3 .

Ниже приве дены показатели основных физико-механических свойств полипропилена:

дены показатели основных физико-механических свойств полипропилена:

| Молекулярная масса |

80000—200000 |

| Разрушающее напряжение при растяжении, МПа |

245—392 |

| Относительное удлинение при разрыве, % |

200—800 |

| Ударная вязкость, кДж/м 2 |

78,5 |

| Твердость по Бринеллю, МПа |

59—64 |

| Теплостойкость по методу НИИПП, °С |

160 |

| Максимальная температура эксплуатации (без нагрузки), °С |

150 |

| Температура хрупкости, °С |

От —5 до —15 |

| Водопоглощение за 24 ч , % |

0,01—0,03 |

| Удельное объемное электрическое сопротивление, Ом · м |

1014 —1015 |

| Тангенс угла диэлектрических потерь |

0,0002—0,0005 |

| Диэлектрическая проницаемость при 50 Гц |

2,1—2,3 |

Полипропилен имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде.

Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С , к минеральным и растительным маслам. Старение стереорегулярного полипропилена протекает аналогично старению полиэтилена.

Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред.

Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С ). В этом отношении он уступает полиэтилену. Полипропилен перерабатывается всеми применяемыми для термопластов способами.

Модификация полипропилена полиизобутиленом (5—10 %

) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию под напряжен ием и снижает хрупкость при низких температурах.

ием и снижает хрупкость при низких температурах.

Пленки из полипропилена обладают высокой прозрачностью; они теплостойки, механически прочны и имеют малую газо- и паропроницаемость. Полипропиленовое волокно прочно; оно пригодно для изготовления технических тканей, для изготовления канатов.

Полипропилен применяется для производства пористых материалов — пенопластов.

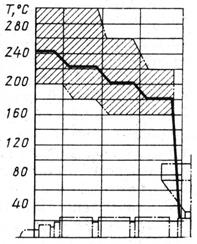

Рис. 12

Полипропилен – это полимер с высокой степенью кристалличности (до 60 % ). Температура литья полипропилена 200—280 °С , а для некоторых марок — до 300 °С (рис. 12). Давление литья составляет 80—140 МПа .

Характерной особенностью ПП является то, что его вязкость в большей степени зависит от градиента скорости, чем от температуры. Поэтому при заполнении формы ПП чувствителен к изменению давления. С повышением давления увеличивается текучесть расплава, что улучшает условия течения материала в форме. При формовании тонкостенных изделий и изделий сложной конфигурации целесообразней повышать давление, а не температуру, вследствие чего не возникает необходимости в увеличении продолжительности охлаждения изделия в форме.

ПП склонен к образованию пустот и вмятин в изделии, поэтому материал в форме следует выдерживать при высоком давлении и тщательно подбирать время впрыска.

Температуру формы поддерживают в интервале 40—70 °С (до 90—100 °С ) в зависимости от вида изделия, режима переработки и т.д. Более высокую температуру формы рекомендуется использовать для тонкостенных отливок, чтобы свести к минимуму последующую деформацию. Изделия из ПП характеризуются стабильностью размеров и имеют блестящую поверхность в пределах всего интервала температур переработки.

ПП быстро охлаждается в форме, что обеспечивает высокую скорость формования (уменьшается время выдержки при охлаждении). Литьевые формы для получения изделий из ПП должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

Степень кристалличности ПП зависит от скорости охлаждения, а степень ориентации материала в изделии — от направления и условий течения. Для литья ПП рекомендуются литники круглого сечения, по возможности короткие и прямые.

Проведем расчет основных технологических параметров:

1. Температуры по зонам цилиндра см. по рис. 12.

2. Давление литья рассчитываем по формуле:

(7.1)

(7.1)

где ![]() - давление рабочей жидкости в гидроцилиндре, МПа

,

- давление рабочей жидкости в гидроцилиндре, МПа

,

![]() – диаметр гидроцилиндра, мм

,

– диаметр гидроцилиндра, мм

,

![]() – диаметр шнека, мм

.

– диаметр шнека, мм

.

Подставив данные в формулу (7.1), получим:

3. Давление на материал в полости формы определим по формуле:

![]() (7.2)

(7.2)

где ![]() – коэффициент, зависящий от материала,

– коэффициент, зависящий от материала, ![]() .

.

Итак, получим:

![]()

4. Время впрыска определим из соотношения:

(7.3)

(7.3)

где ![]() - объем отливки, включая литники, см

3

,

- объем отливки, включая литники, см

3

,

![]() – номинальная объемная скорость впрыска, см

3

/с

.

– номинальная объемная скорость впрыска, см

3

/с

.

Отсюда:

![]()

5. Время выдержки под давлением зависит от толщины стенки изделия. Поэтому принимаем:

![]()

6. Расчет времени охлаждения проведен в разделе 2 (см. стр. 6):

![]()

![]()

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. А.П. Пантелеев, Ю.М. Шевцов, И.А. Горячев. Справочник по проектированию оснастки для переработки пластмасс. – М., Машиностроение, 1986 – 400 с.

2. Бэр. Основы конструирования изделий из пластмасс. – М., Машиностроение, 1970.

3. Р.Г. Мирзоев, И.Д. Кугушев и др. Основы конструирования и расчета деталей из пластмасс и технологической оснастки для их изготовления. – М., Машиностроение, 1972.

4. Общетехнический справочник./ Под ред. Е.А. Скороходова – 2-е изд., перераб. и доп. – М., Машиностроение, 1982 – 415 с.

5. М.М. Ревяко, О.М.Касперович «Расчет и конструирование пластмассовых изделий и форм», – Мн.: БГТУ, 2002 г.

6. Г.А. Швецов, Д.У. Алимова, М.Д. Барышникова Технология переработки пластических масс. – М.: Химия, 1988. – 512 с.

ПРИЛОЖЕНИЕ 1

29-04-2015, 04:13