Министерство образования Российской Федерации

Уральский государственный технический университет

КУРСОВАЯ РАБОТА

по предмету “Взаимозаменяемость, стандартизация

и технические измерения”

Студент:

Преподаватель:

г. Екатеринбург

2001 год

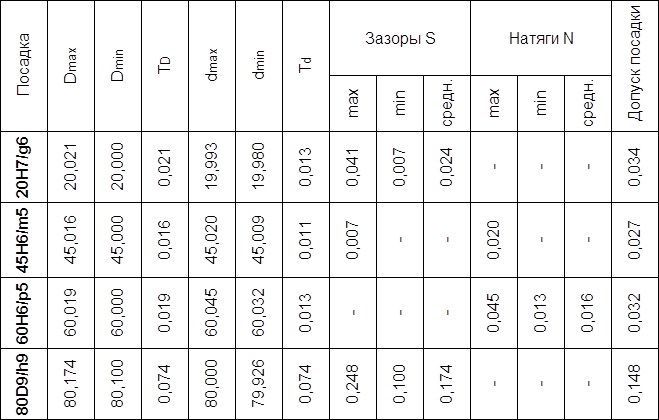

Часть 1. ЧЕТЫРЕ ПОСАДКИ

| Вариант |

Посадки |

|||

| 15 |

20H7/g6 |

45H6/m5 |

60H6/p5 |

80D9/h9 |

1) Определить наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение;

1.1 Для посадки 20H7/g6

20H7: ES = +21 мкм EI = 0 мкм

20g6: es = -7 мкм ei = -20 мкм

Предельные размеры отверстия:

Dmax = D + ES = 20 + 0,021 = 20,021 мм

Dmin = D + EI = 20 + 0 = 20,000 мм

Допуск на размер отверстия:

TD = Dmax - Dmin = 20,021 – 20,000 = 0,021 мм

Предельные размеры вала:

dmax = d + es = 20 + (-0,007) = 19,993 мм

dmin = d + ei = 20 + (-0,020) = 19,980 мм

Допуск на размер вала:

Td = dmax - dmin = 19,993 – 19,080 = 0,013 мм

1.2 Для посадки 45H6/m5

45H6: ES = +16 мкм EI = 0 мкм

45m5: es = +20 мкм ei = +9 мкм

Предельные размеры отверстия:

Dmax = D + ES = 45 + 0,016 = 45,016 мм

Dmin = D + EI = 45 + 0 = 45,000 мм

Допуск на размер отверстия:

TD = Dmax - Dmin = 45,016 – 45,000 = 0,016 мм

Предельные размеры вала:

dmax = d + es = 45 + 0,020 = 45,020 мм

dmin = d + ei = 45 + 0,009 = 45,009 мм

Допуск на размер вала:

Td = dmax - dmin = 45,020 – 45,009 = 0,011 мм

1.3 Для посадки 60H6/p5

60H6: ES = 19 мкм EI = 0 мкм

60p5: es = +45 мкм ei = +32 мкм

Предельные размеры отверстия:

Dmax = D + ES = 60 + 0,019 = 60,019 мм

Dmin = D + EI = 60 + 0 = 60,000 мм

Допуск на размер отверстия:

TD = Dmax - Dmin = 60,019 – 60,000 = 0,019 мм

Предельные размеры вала:

dmax = d + es = 60 + 0,045 = 60,045 мм

dmin = d + ei = 60 + 0,032 = 60,032 мм

Допуск на размер вала:

Td = dmax - dmin = 60,045 – 60,032 = 0,013 мм

1.4 Для посадки 80D9/h9

80D9: ES = +174 мкм EI = +100 мкм

80h9: es = 0 мкм ei = -74 мкм

Предельные размеры отверстия:

Dmax = D + ES = 80 + 0,174 = 80,174 мм

Dmin = D + EI = 80 + 100 = 80,100 мм

Допуск на размер отверстия:

TD = Dmax - Dmin = 80,174 – 80,100 = 0,074 мм

Предельные размеры вала:

dmax = d + es = 80 + 0 = 80,000 мм

dmin = d + ei = 80 + (-0,074) = 79,926 мм

Допуск на размер вала:

Td = dmax - dmin = 80,000 – 79,926 = ï-0,074ï = 0,074 мм

2) Определить наибольшие, наименьшие, средние зазоры и натяги и допуски посадок;

2.1 Для посадки 20H7/g6

Зазоры:

Smax = Dmax - dmin = 20,021 - 19,980 = 0,041 мм

Smin = Dmin - dmax = 20,000 - 19,993 = 0,007 мм

Sm = (Smax + Smin )/2 = (0,041+0,007)/2 = 0,024 мм

Допуск посадки:

TS = Smax - Smin = 0,041 - 0,007 = 0,034 мм

2.2 Для посадки 45H6/m5

Максимальный зазор:

Smax = Dmax - dmin = 45,016 – 45,009 = 0,007 мм

Максимальный натяг:

Nmax = dmax - Dmin = 45,020 – 45,000 = 0,020 мм

Допуск посадки:

TS(TN) = TD + Td = 0,016 - 0,011 = 0,027 мм

2.3 Для посадки 60H6/p5

Натяги:

Nmax = dmax - Dmin = 60,045 – 60,000 = 0,045 мм

Nmin = dmin - Dmax = 60,032 – 60,019 = 0,013 мм

Nm = (Nmax - Nmin )/2 = (0.045 – 0.013)/2 = 0,016 мм

Допуск посадки:

TN = Nmax - Nmin = 0.045 – 0.013 = 0,032 мм

2.4 Для посадки 80D9/h9

Зазоры:

Smax = Dmax - dmin = 80,174 - 79,926 = 0,248 мм

Smin = Dmin - dmax = 80,100 - 80,000 = 0,100 мм

Sm = (Smax + Smin )/2 = (0,248+0,100)/2 = 0,174 мм

Допуск посадки:

TS = Smax - Smin = 0,248 - 0,100 = 0,148 мм

полученные данные занести в таблицу (мм);

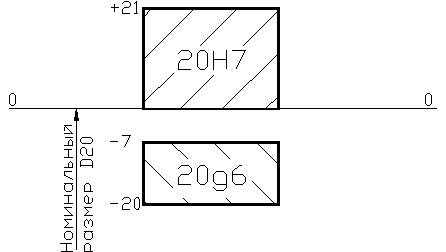

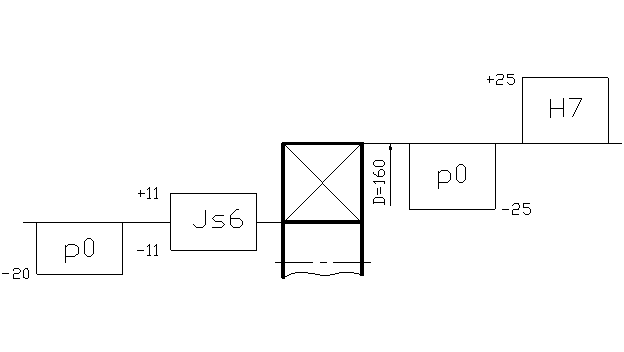

3) Построить схемы расположения полей допусков деталей, входящих в соединения;

4) Назначить средства для контроля (измерения) размеров деталей, входящих в соединения (тип производства назначает и обосновывает студент);

Назначаем тип производства – серийное

Тогда:

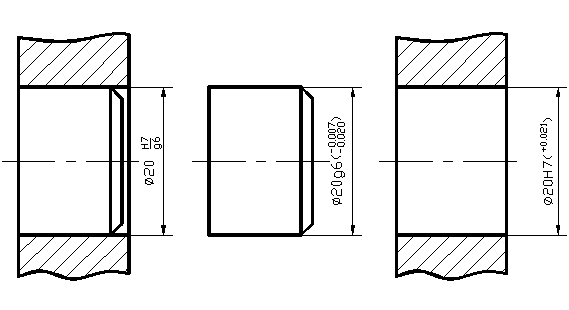

- для контроля размера вала Æ20H7+0.021 будем использовать калибр - пробку с проходными и непроходными губками.

- для контроля размера отверстия Æ20g6-0.007 будем использовать пневматический ротаметр. -0.020

5) выполнить эскиз одного из 4 соединений (по выбору студента) с обозначением посадки в соединении и эскизы деталей, входящих в это соединение, с указанием на них обозначения точности размеров (номинальный размер, обозначение поля допуска и квалитета, предельные отклонения).

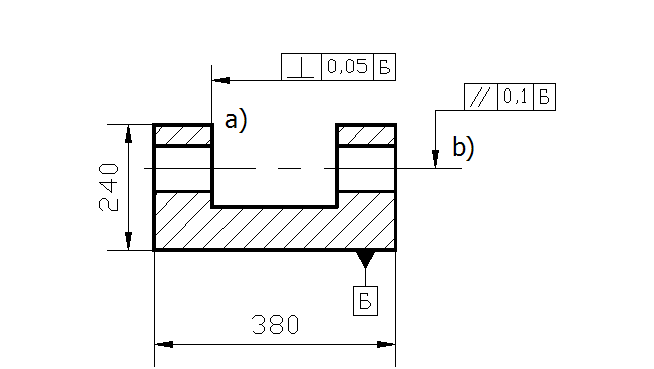

Часть 2. ФОРМА И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ

1) Изобразить эскиз детали с указанием на заданных поверхностях обозначений отклонений формы и расположения поверхностей;

2) Охарактеризовать заданные поверхности;

а) – плоская, полуоткрытая поверхность

b) – цилиндрическая, внутренняя, открытая поверхность

3) Расшифровать обозначения отклонений формы и расположения заданных поверхностей , в том числе указать размерность числовых отклонений;

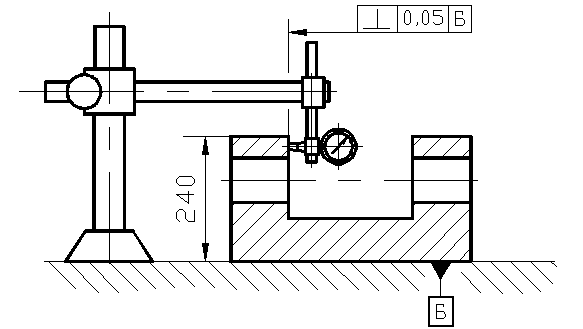

Допуск перпендикулярности – обозначает наибольшее допускаемое значение отклонения от перпендикулярности (мм).

![]()

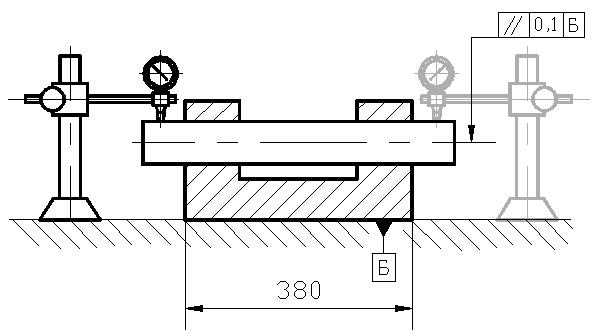

Допуск параллельности – обозначает наибольшее допускаемое значение отклонения от параллельности.

Размерность допусков формы и расположения поверхностей задается в миллиметрах.

4) По допуску формы или расположения установить степень точности;

Определяем по справочнику табл. 2.11 [3, стр. 381]

При h = 240 степень точности – 9

![]()

При L = 380 степень точности – 10

5) Изобразить схемы измерения отклонений;

Для контроля допуска перпендикулярности:

Для контроля допуска параллельности:

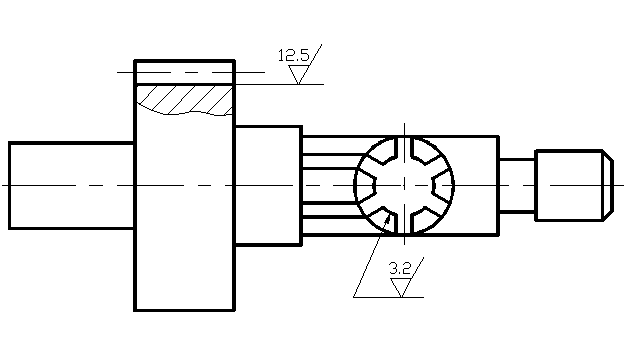

Часть 3. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

1. Изобразить эскиз детали с указанием заданных обозначений шероховатости поверхностей;

2. Охарактеризовать заданную поверхность;

Наружная полуоткрытая поверхность заданного профиля

3. Расшифровать обозначение шероховатости поверхностей и в том числе указать размерность числового значения шероховатости;

Такое обозначение шероховатости предъявляет следующее требование к поверхности: поверхность должна быть образована удалением слоя материала, при этом шероховатость поверхности по Ra не должна превышать соответственно 12,5 и 3,2 (мкм).

Размерность задается в микрометрах.

4. Указать - предпочтительные или нет числовые значения шероховатости поверхностей;

Соответственно ГОСТ 2789-73 параметры шероховатости 12,5 и 3,2 являются предпочтительными.

5. Указать метод обработки для получения шероховатости.

Для получения параметра шероховатости 12,5 выбираем фрезерование, а для параметра 3,2 выбираем – зубодолбление.

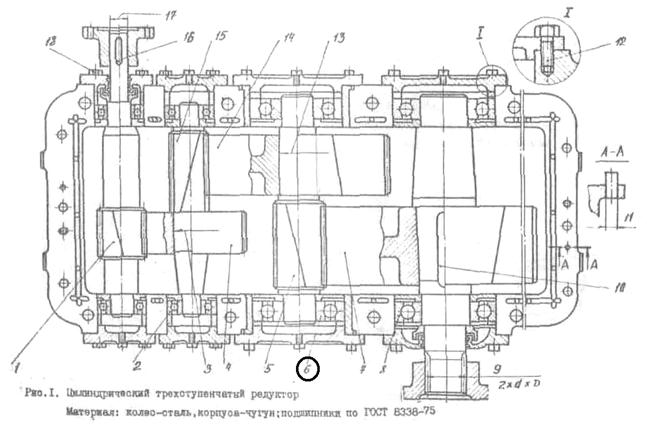

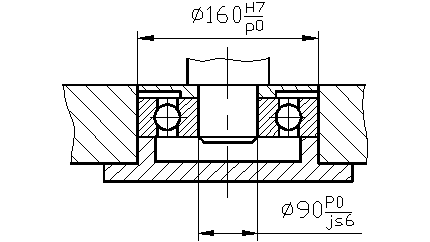

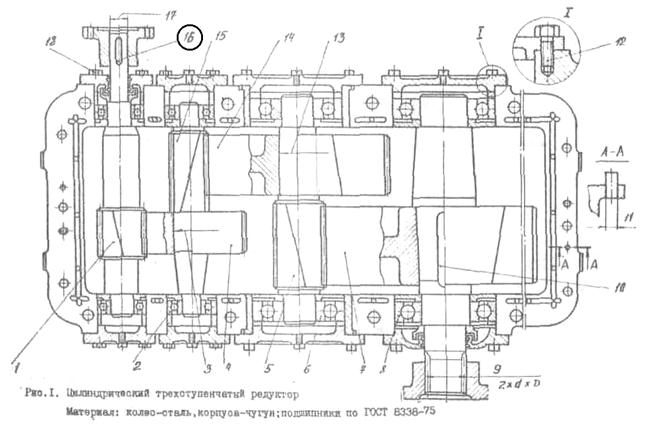

Часть 4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные:

| Обозначение подшипника |

– 6 |

| Размеры d x D |

– 90 x 160 мм |

| Радиальная нагрузка |

– 6000 Н |

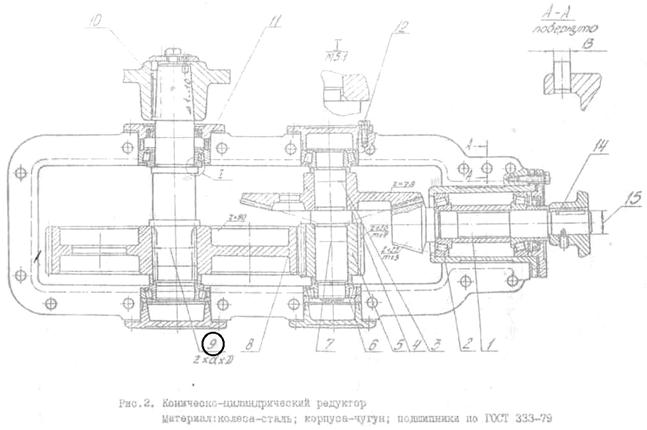

1) Установить вид нагружения каждого кольца подшипника;

По чертежу наружное кольцо воспринимает радиальную нагрузку, постоянную по направлению и ограниченную участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, следовательно характер нагружения – местный.

Внутреннее кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала, следовательно характер нагружения – циркуляционный.

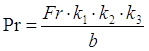

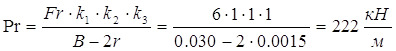

2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность радиальной нагрузки по учебнику [1, с.237-239] или по справочнику [3, с.283];

По табл.4.92 [3, с.287] или по табл. 9.3 и 9.4 [1, с.238] установить поле допуска для вала или корпуса;

Интенсивность нагрузки подсчитывают по формуле

где Ff — радиальная нагрузка на опору; k1 , k 2 , k3 — коэффициенты; b — рабочая ширина посадочного места; b = В — 2 r (В — ширина подшипника; r — координата монтажной фаски внутреннего или наружного кольца подшипника).

Динамический коэффициент посадки k1 зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации K1 = 1; при перегрузке до 300 %, сильных ударах и вибрации k1 = 1,8.

Коэффициент k2 учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале k2 = 1.

Коэффициент k3 учитывает неравномерность распределения радиальной нагрузки Ff между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Ff на опору.

В нашем случае k1 = k2 = k3 = 1

По ГОСТ 8338-75 определяем для нашего подшипника 90 х 160:

В = 30мм; r = 1.5мм

Рассчитываем интенсивность нагрузки:

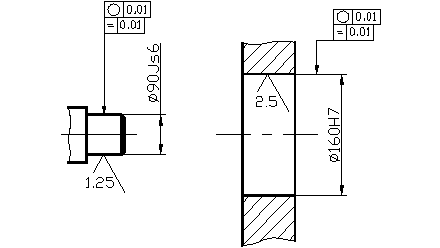

По табл. 9.3 из справочника [1, с.238] устанавливаем поле допуска для вала: Æ90js6(±0.011)

3) Для кольца, имеющего местное нагружение, поле допуска присоединительной поверхности (вал или корпус) выбрать по табл. 4.89 справочника [3, с.28б] или табл. 9.6 [1, c.239];

По табл. 9.6 из справочника [1, c.239] устанавливаем поле допуска для корпуса: Æ160H7(+0.025 )

4) В случае колебательного нагружения кольца подшипника поле допуска присоединительной поверхности (вал или корпус) устанавливается также по табл. 4.95 справочника [3, с.289-290];

–

5) Построить схему расположения полей допусков колец подшипника и присоединительных поверхностей вала и корпуса. Числовые значения предельных отклонений посадочных размеров колец подшипников берутся из таблиц справочника [3, c.273-281] или из других справочников по подшипникам качения;

Предельные отклонения:

| для внутреннего кольца |

– 90(-0,020 ) |

| для наружного кольца |

– 160(-0,025 ) |

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

Эскизы посадочных мест

Часть 5. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК

ШПОНОЧНОГО СОЕДИНЕНИЯ И ЕГО КОНТРОЛЬ

Исходные данные:

| Шпоночное соединение |

– 16 |

| Номин. размер соединения |

– 8 мм |

1) Установить и обосновать тип шпоночного соединения (свободное, нормальное или плотное);

Устанавливаем тип соединения – нормальное т.к. производство – серийное.

2) Назначить поля допусков и квалитеты для деталей, входящих в соединение: шпонка, паз вала, паз втулки. Для этого воспользоваться рекомендациями в [1, с.334] или [3, с.237,238];

По табл. 4.64 справочника [3, с.235] выбираем сечение шпонки для диаметра вала Æ8 – b´h = 2´2 мм.

По табл. 4.65 справочника [3, с.237] выбираем предельные отклонения:

| - для ширины шпонки |

- h9 |

es = 0, ei = -25 мкм |

| - для ширины паза на валу |

- N9 |

ES = 0, EI = -25 мкм |

| - для ширины паза во втулке |

- Js9 |

ES = +13, EI = -13 мкм |

Вычисляем предельные зазоры и натяги.

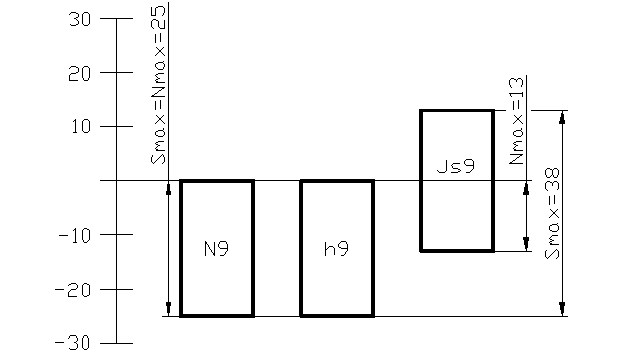

В соединении шпонки с пазом вала (N9/h9)

Smax = ES – ei = 0 – (-25) = 25 мкм

Nmax = es – EI = 0 – (-25) = 25 мкм

В соединении шпонки с пазом втулки (Js9/h9)

Smax = ES – ei = 13 – (-25) = 38 мкм

Nmax = es – EI = 0 – (-13) = 13 мкм

3) Вычертить в масштабе (поперечный разрез) вал и втулку с указанием номинального размера по ширине шпоночных пазов, квалитета, поля допуска и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей;

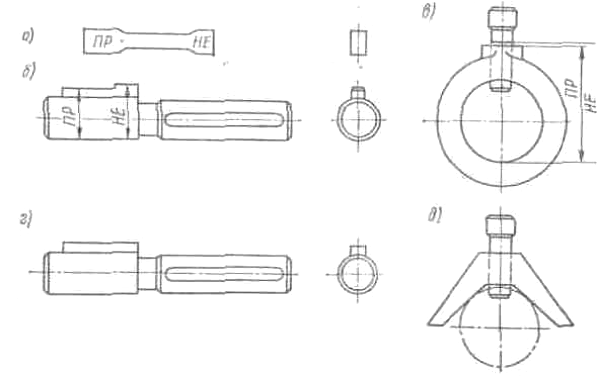

4) Назначить средства для контроля деталей шпоночного соединения. Калибры для шпоночных соединений установлены в ГОСТ 24109-80, 24121-80, рекомендации по контролю даны в [3, с.248,249].

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки Ь проверяется пластинами, имеющими проходную и непроходную сторону (рис. а); размер (d + t2 у отверстия) — пробками со ступенчатой шпонкой (рис. б); глубина паза вала (размер t1 ) — кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью (рис. в). Допуски этих типов калибров принимаются равными допускам гладких калибров, имея и виду зависимые допуски расположения.

Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия — пробкой со шпонкой (рис. г), а у вала — накладной призмой с контрольным стержнем (рис. д).

Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

И ИХ КОНТРОЛЬ

Исходные данные:

| Шлицевое соединение |

– 9 |

| Размер 2´d´D |

– 10´42´52 мм |

1) Назначить метод центрирования соединения;

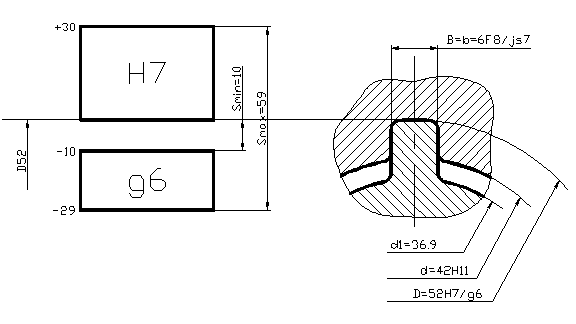

Назначаем неподвижное центрирование по наружному диаметру.

2) Назначить посадки по центрирующим и не центрирующим элементам соединения. Посадку выбирают из табл. 4.72, 4.73, 4.74, 4.75 справочника [3,c.252-253] в зависимости от принятого метода центрирования и характера соединения (подвижное или неподвижное), в первую очередь назначить предпочтительные посадки;

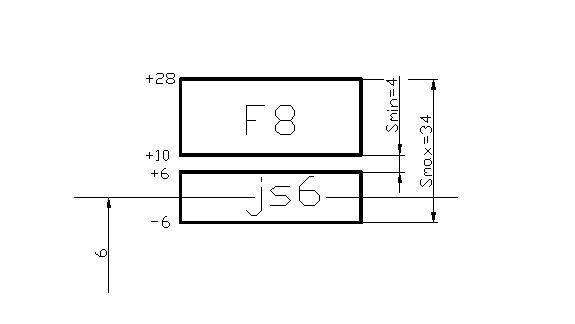

Для центрирующего диаметра D=52 выбираем посадку ![]()

По боковым сторонам зубьев b=6 выбираем посадку ![]()

Для не центрирующего диаметра втулки d=42 выбираем посадку H11 , а диаметр вала d1 =36,9.

Предельные отклонения сводим в таблицу:

| Предельные отклонения и допуски шлицевых соединений, мкм |

||||||

| Втулка |

Вал |

|||||

| D=52H7 |

B=5F8 |

d=42h11 |

D=52g6 |

b=6js7 |

d1 £ d |

|

| Верхнее отклонение |

ES=+30 |

ES=+28 |

ES=+160 |

es=-10 |

es=+6 |

d1 =36.9 |

| Нижнее отклонение |

EI=0 |

EI=+10 |

EI=0 |

ei=-29 |

ei=-6 |

|

| Допуск |

TD=30 |

TB=18 |

Td=160 |

Td=19 |

Tb=12 |

|

3) Построить схемы расположения полей допусков шлицевых деталей по соединяемым элементам;

Вычисляем зазоры по центрирующим и нецентрирующим поверхностям:

| По D: |

Smax = ES - ei = 30 – (-29) = 59 мкм |

| Smin = EI - es = 0 – (-10) = 10 мкм |

|

| По d: |

Smax = dmax вт – d1 = 42 + 0.160 – 36.9 = 5.26 мм |

| По b: |

Smax = ES - ei = 28 – (-6) = 32 мкм |

| Smin = EI - es = 10 – 6 = 4 мкм |

4) Выполнить чертеж шлицевого соединения (поперечный или продольный

29-04-2015, 04:00