1) возможностью автоматизации технологической подготовки производства, сокращением времени разработки программ и возможностью их быстрой корректировки;

2) повышением надежности передачи информации в результате ликвидации промежуточных программоносителей (магнитные ленты, перфоленты) и устройств считывания с них информации (магнитные головки, фотосчитыватели);

3) автоматизацией учета показателей технологического процесса (время обработки, точность и т. д.) и контроля технологических

режимов;

4) возможностью автоматизации контроля качества продукции и определения его зависимости от изменения технологических параметров.

Следующим по сложности типом РТК является цех, и соответственно система управления РТК цехом образует третий уровень управления, который осуществляет координацию работы РТУ, автоматизированных складов и внутрицеховых транспортных систем. Этот уровень реализуется также с использованием ЭВМ.

Четвертый уровень—уровень оперативно-календарного планирования и контроля. На этом уровне осуществляется составление плана по объему и номенклатуре изделий на смену, сутки, педелю и т. д. Как самостоятельные подсистемы в состав четвертого уровня входят подсистемы диагностики и устранения неисправностей РТК.

Таким образом, в развитом виде система управления РТК состоит из четырех уровней управления. Структурная схема такой системы приведена на схеме 2..

Схема 2 . Структурная схема системы управления:

1 —банк данных; 2 — подсистема управления РТК; 3 — подсистема оперативно-календарного планирования; 4— подсистема контроля качества; 5 — подсистема автоматического контроля и устранения неисправностей; 6,7 — диспетчер управления оборудовалием (ДУО); 8 — диспетчер управления транспортом; 9 :— подсистема планирования по объему и номенклатуре; 10 — устройство управления транспорта

11 —диспетчер управления оборудованием контроля качества; 12, 13 — подсистема выбора программ (ПВП); 14 — подсистема расчета маршрута; 15 — подсистема учета и анализа простоев оборудования; 16 — подсистема учета брака, и его статистического анализа; 17, 18, 19 —устройства управления роботов и технологического оборудования (УРТО).

- Алгоритм системы управления

Список используемой литературы

В.В. Кислый. Справочное пособие по деревообработке.—Екатеринбург, издательство «Бриз», 1995 г.

Г. Заславская. Обраюотка дерева.Традиционная техника – Москва, «Издательство АСТ»-«Гелиос», 2001 г.

А.А. Барташевич; В.П. Антонов. Технология производства мебели и резьба по дереву. – Минск, «Вышэйшая школа», 2001г.

Т.В. Грацианская. Нормативы расхода материалов в производстве мебели и паркета -- Москва, издательство «Бриз», 2000г

О.Д.Бобиков. Изготовление столярно-мебельных изделий. – Москва, 2000г

В.Н. Волынский. Каталог деревообрабатывающего оборудования.—Москва, «АСУ-Импульс», 2001г.

В.Ф. Крисанов, Б.М. Рыбин, В.Г. Санаев. Оборудование для отделки из древесины. – Москва, «Лесная промышленность», 1985г

Типовые гибкие технологические процессы производства оеон и дверей. Том 1.—Балабаново : НПО «Научстандартдом», 1991г.

Типовые гибкие технологические процессы производства оеон и дверей. Том 2.—Балабаново : НПО «Научстандартдом», 1991г.

В.П. Бухтияров. Технология производства мебели. – Москва, «Лесная промышленность», 1987.

Мебельное обозрение – ноябрь 2001г.—Москва

Н.И. Прозоровский Технология обработки столярных изделий. – Москва., «Высшая школа», 1986г.

Т.Л. Лившиц, Б.И. Тиняковский . Лакокрасочые материалы / Справочное пособие. – Москва, «Химия», 1982г.

Н.А. Гончаров, Башинский В.Ю., Буглай Б.М. Технология изделий из древесины. – Москва, «Лесная промышленность», 1990г.

Васильченко В.А. Гидравлическое оборудование мобильных машин. – Москва, «Машиностроение», 1983г.

Шурков В.Н. Основы автоматизации производства и промышленные роботы. – Москва, «Машиностроение», 1986г.

Заключение

В данной работе было рассмотрено построение роботизированных технических комплексов для нанесения лакокрасочных покрытий на мебельном производстве. Данная тема всегда будет актуальна, т.к. создание таких мехатронных устройств ведёт к неминуемому повышению качества производимых предприятием изделий. И ещё не моло важно то, что технологический процесс лакопокраски является вредным для человека, а поэтому следует стремиться к проектированию таких комплексов, чтобы участие человека в их работе сводилось к миниммуму.

Автор изучил компоновку робототехнических комплексов, их состав, а также алгоритмы работы. В массовом производстве производительность РТК играет роль двигателя всего предприятия.

В силу своих особенностей робототехнические комплексы представляют собой целый раздел в технической науке, ведь они включают в себя не только механику, но и обширные материалы из других отраслей.

69

Технология нанесения защитных покрытий

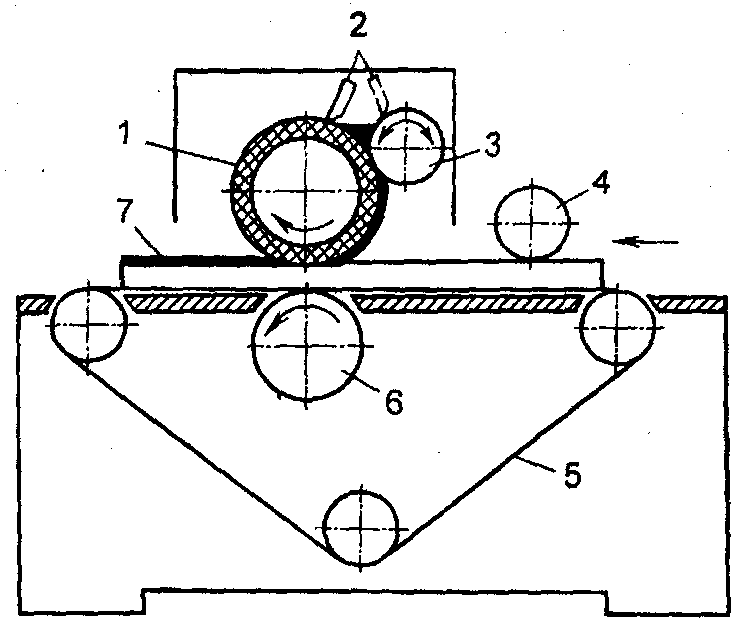

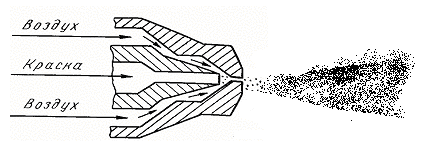

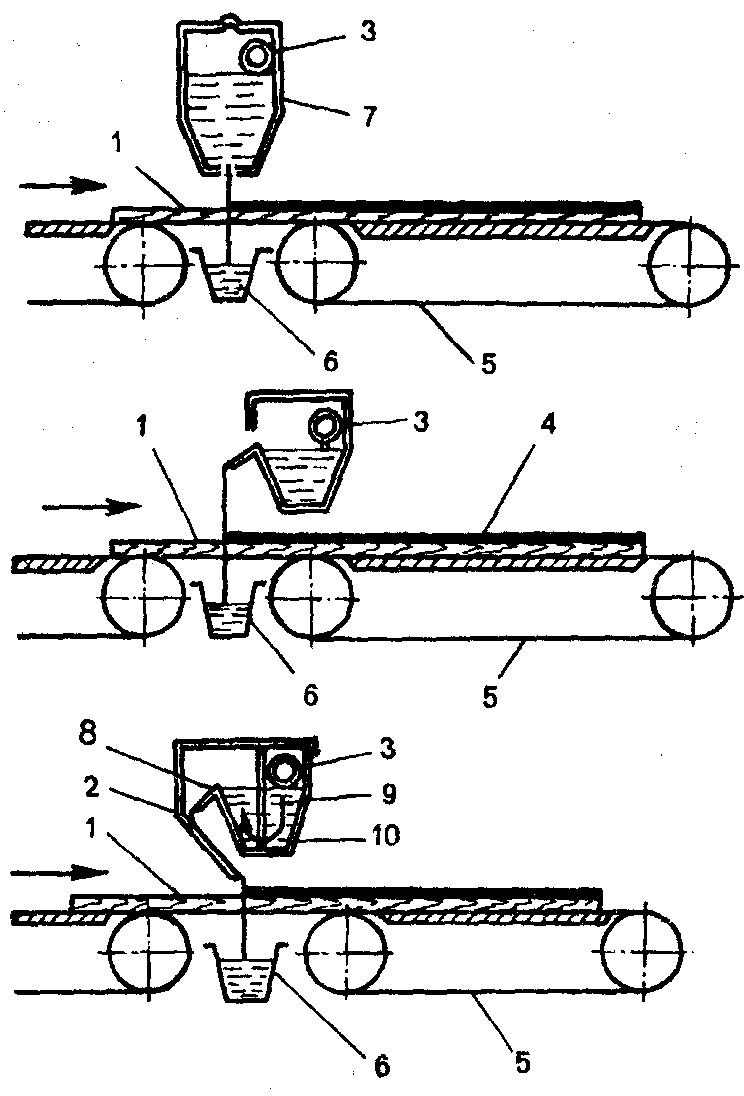

Метод вальцевания (наката) Метод пневматического

рапыления

Метод плоского налива Метод протягивания

Система управления РТК для нанесения лакокрасочных покрытий

1 —банк данных; 2 — подсистема управления РТК; 3 — подсистема оперативно-календарного планирования; 4— подсистема контроля качества; 5 — подсистема автоматического контроля и устранения неисправностей; 6,7 — диспетчер управления оборудовалием (ДУО); 8 — диспетчер управления транспортом; 9 :— подсистема планирования по объему и номенклатуре; 10 — устройство управления транспорта; 11 —диспетчер управления оборудованием контроля качества; 12, 13 — подсистема выбора программ (ПВП); 14 — подсистема расчета маршрута; 15 — подсистема учета и анализа простоев оборудования; 16 — подсистема учета брака, и его статистического анализа; 17, 18, 19 —устройства управления роботов и технологического оборудования (УРТО).

Схема компановки РТК нанесения лакокрасочных материалов

1 - грунтовочный механизм

2 – сушильная камера

3 – лаконаливная машина

4 – сушильная камера

5 – шлифовальный механизм

МЗ – механизм загрузки

МВ – механизм выгрузки

ТУ – транспортное устройство

ПР – промышленный робот

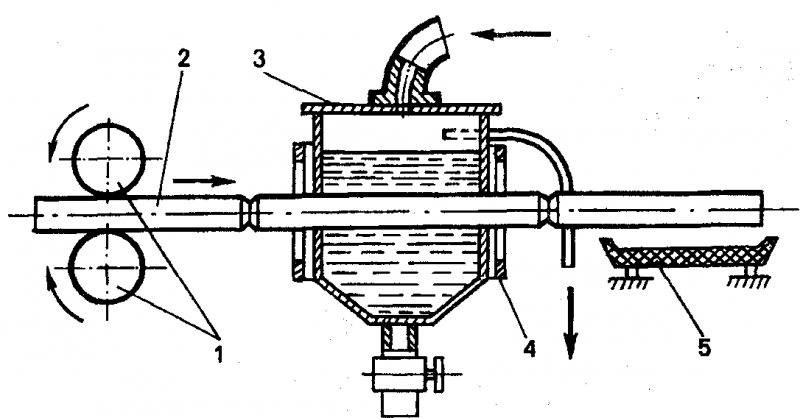

Гидравлический привод РТК нанесения лакокрасочных материалов

1 – электродвигатель

2 – насос

3 – предохранительный клапан

4 – гидродвигатель

5 – редуктор

6 – трансмиссионный вал

7 – ходовое колесо

Алгоритм системы управления РТК

29-04-2015, 04:03