Вспомогательный поршень 4 также перемещается вправо, и в конечном положении он нажимает на кольцо-защелку 5 и фиксирует тем самым плашки 10 в закрытом состоянии, что исключает самопроизвольное их открытие. Чтобы открыть отверстие Г ствола, надо передвинуть плашки влево. Для этого управляющая жидкость должна быть подана под давлением в полость В, которая перемещает вспомогательный поршень 4 по штоку 6 влево и открывает защелку 5. Этот поршень, дойдя до упора в главный поршень 3, передвигает его влево, тем самым раскрывая плашки. При этом управляющая жидкость, находящаяся в полости £, выжимается в систему управления.

Плашки 10 превентора могут быть заменены в зависимости от диаметра уплотняемых труб. Торец плашек по окружности уплотняется резиновой манжетой 9, а крышка 1 — прокладкой //. Каждый из превенторов управляется самостоятельно, но обе плашки каждого превентора действуют одновременно. Отверстия 8 в корпусе 7 служат для присоединения превентора к манифольду. Нижним торцом корпус крепится к фланцу устья скважины, а к верхнему его торцу присоединяется универсальный превентор.

Как видно, плашечный превентор с гидравлическим управлением должен иметь две линии управления: одну для управления фиксацией положения плашек, вторую для их перемещения. Превенторы с гидравлическим управлением в основном применяют при бурении на море. В ряде случаев нижний превентор оборудуется плашками со срезающими ножами для перерезания находящейся в скважине колонны труб.

Универсальные превенторы

Универсальный превентор предназначен для повышения надежности герметизации устья скважины. Его основной рабочий элемент — мощное кольцевое упругое уплотнение, которое при открытом положении превентора позволяет проходить колонне бурильных труб, а при закрытом положении-—сжимается, вследствие чего резиновое уплотнение обжимает трубу (ведущую трубу, замок) и герметизирует кольцевое пространство между бурильной и обсадной колоннами. Эластичность резинового уплотнения позволяет закрывать превентор на трубах различного диаметра, на замках и УБТ. Применение универсальных превенторов дает возможность вращать и расхаживать колонну при герметизированном кольцевом зазоре.

Кольцевое уплотнение сжимается либо в результате непосредственного воздействия гидравлического усилия на уплотняющий элемент, либо вследствие воздействия этого усилия на уплотнение через специальный кольцевой поршень.

Универсальные превенторы со сферическим уплотняющим элементом и с коническим уплотнителем изготовляет ВЗБТ.

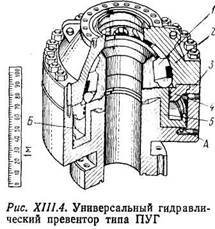

Универсальный гидравлический превентор со сферическим уплотнением плунжерного действия (рис. XIII.4) состоит из корпуса 3,

кольцевого плунжера 5

и кольцевого резинометал-лического сферического уплотнителя /. Уплотнитель имеет форму массивного кольца, армированного металлическими вставками двухтаврового сечения для жесткости и снижения износа за счет более равномерного распределения напряжений. Плунжер 5

ступенчатой формы с центральным отверстием. Уплотнитель / фиксируется крышкой 2

и распорным кольцом 4.

Корпус, плунжер и крышка образуют в превенторе две гидравлические камеры А

и Б,

изолированные друг от друга манжетами плунжера.

Универсальный гидравлический превентор со сферическим уплотнением плунжерного действия (рис. XIII.4) состоит из корпуса 3,

кольцевого плунжера 5

и кольцевого резинометал-лического сферического уплотнителя /. Уплотнитель имеет форму массивного кольца, армированного металлическими вставками двухтаврового сечения для жесткости и снижения износа за счет более равномерного распределения напряжений. Плунжер 5

ступенчатой формы с центральным отверстием. Уплотнитель / фиксируется крышкой 2

и распорным кольцом 4.

Корпус, плунжер и крышка образуют в превенторе две гидравлические камеры А

и Б,

изолированные друг от друга манжетами плунжера.

При подаче рабочей жидкости под плунжер 5 через отверстие в корпусе превентора плунжер перемещается вверх и обжимает по сфере уплотнение / так, что оно расширяется к центру и обжимает трубу, находящуюся внутри кольцевого уплотнения. При этом давление бурового раствора в скважине будет действовать на плунжер и поджимать уплотнитель. Если в скважине нет колонны, уплотнитель полностью перекрывает отверстие. Верхняя камера Б служит для открытия превентора. При нагнетании в нее масла плунжер движется вниз, вытесняя жидкость из камеры А в сливную линию.

Вращающиеся превенторы

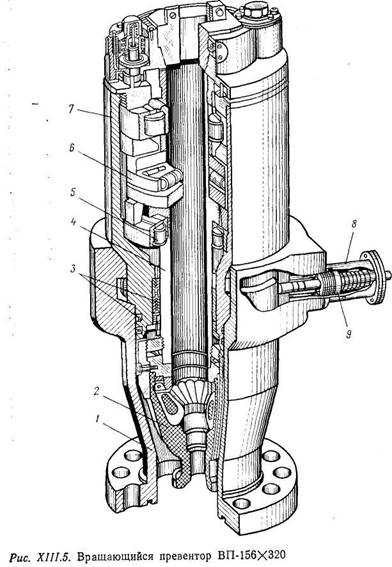

Вращающийся превентор применяется для герметизации устья скважины в процессе ее бурения при вращении и расхаживании бурильной колонны, а также при СПО и повышенном давлении в скважине. Этот превентор уплотняет ведущую трубу, замок или бурильные трубы, он позволяет поднимать, спускать или вращать бурильную колонну, бурить с обратной промывкой, с аэрированными растворами, с продувкой газообразным агентом, с равновесной системой гидростатического давления на пласт, опробовать пласты в процессе газопроявлений.

II . Технологическая часть

1. Бурение нефтяных и газовых скважин

Ознакомление с приёмами ручной подачи долота, бурение с помощью регулятора подачи долота, обучение бурению ротором.

Когда долото подаётся на забой, на него необходимо создать определённую нагрузку. Эта операция выполняется с пульта бурильщика. Бурильщик при помощи так называемой кочерги осуществляет спуск инструмента, а затем постепенно, очень медленно разгружает вес с крюка на долото. Нагрузка на талевый канат определяется по индикатору веса. На индикаторе цена деления может быть различна. При подвешенной талевой системе, но ненагруженном крюке индикатор веса покажет значение, соответствующее весу талевой системы.

Нагрузка на долото должна быть равна не более 75% веса колонны УБТ. Например, имеется компоновка: 100 м УБТ и 1000 м бурильных труб. Пусть вес колонны УБТ составляет 150 кН, а вес колонны БТ – 300 кН. Суммарный вес БК в этом случае будет составлять 450 кН. Необходимо подать на забой приблизительно 2/3 веса УБТ, т.е. в данном случае 100 кН. Для этого колонна плавно опускается на 9 м (длина наращиваемой трубы) до забоя. Момент контакта долота с забоем определяется по индикатору веса: стрелка показывает уменьшение веса на крюке. После этого необходимо очень медленно растормаживать лебёдку и постепенно нагружать долото до тех пор, пока стрелка на индикаторе веса не покажет 35 т. Для более точного определения веса колонны служит вернер, т.к. на индикаторе массы не всегда может быть заметно колебание стрелки. Он показывает, сколько делений прошла стрелка на индикаторе веса, т.е. 3 деления вернера равны 1 делению индикатора массы.

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спускоподъёмных операциях и вспомогательных работах.

Ротор — это редуктор передающий вращение вертикально подвешенной колонне от горизонтального вала трансмиссии. Станина ротора воспринимает и передает на основание все нагрузки, возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может цепное колесо или полумуфта карданного вала. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия неактивного момента ротор застопоривают защелкой или стопорным механизмом.При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору.

В проходное отверстие ротора вставляются 2 вкладыша. Затем в зависимости от диаметра труб на ротор ставятся соответствующие клинья, которые присоединяются к четырём параллелям. Параллели в свою очередь приводятся в движение при помощи ПКР (пневматические клинья ротора), которые крепятся с противоположной стороны от вала ротора. При помощи педали, которая находится на пульте, бурильщик поднимает, либо опускает клинья.

Когда начинается бурение, клинья снимают с ротора, освобождая тем самым квадратное отверстие вкладышей. Затем в этом отверстии фиксируется так называемый кельбуш – подвижно закреплённая на ведущей трубе гайка, которая двигается по ней вверх-вниз. Дальше с помощью трансмиссии задаются необходимые обороты ротора, и он приводится во вращение с пульта бурильщика.

Ознакомление с методикой рациональной отработки долот.

Чтобы рационально отработать долото, необходимо выполнить норму по проходке. По мере углубления забоя породоразрушающий инструмент изнашивается, и для того, чтобы износ не произошёл раньше времени, необходимо соблюдать режим бурения.

Режим бурения включает в себя обороты ротора или забойного двигателя, нагрузку на долото и давление в насосах (на стояке). Так, для правильной отработки долота нагрузка на него должна составлять на более 75 % веса колонны УБТ. Перегрузка долота может обернуться его преждевременным износом или сломом шарошки, а недогрузка – падением проходки. Обороты ротора и давление на стояке задаются по геолого-техническому наряду.

Для рациональной отработки долота необходимо подавать его на забой без вращения и только после контакта с забоем включать обороты. Но прежде, чем начать бурение, необходимо «обкатать» долото в течение 30-40 минут для того, чтобы оно приработалось. При этом нагрузка на долото должна быть небольшой – порядка 3-5 т. При бурении турбобуром или винтовым забойным двигателем долото подаётся на забой уже во вращении. В этом случае можно либо становить промывку и спустить долото до забоя, либо без остановки промывки постепенно нагружать долото до требуемой величины.

Кодирование износа шарошечных долот:

В – износ вооружения (хотя бы одного венца)

В1 – уменьшение высоты зубьев на 0,25 %

В2 – уменьшение высоты зубьев на 0,5 %

В3 – уменьшение высоты зубьев на 0,75 %

В4 – полный износ зубьев

С – скол зубьев в %

П – износ опоры (хотя бы одной шарошки)

П1 – радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 0-2 мм; для долот диаметром больше

216 мм 0-4 мм

П2 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 2-5 мм; для долот диаметром больше

216 мм 4-8 мм

П3 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм больше 5 мм; для долот диаметром больше

216 мм больше 8 мм

П4 – разрушение тел качения

К – заклинивание шарошек (их число указывается в скобках)

Д – уменьшение диаметра долота (мм)

А – аварийный износ (число оставленных шарошек и лап указывается в скобках)

АВ (А1) – поломка и оставление вершины шарошки на забое

АШ (А2) – в поломка и оставление шарошки на забое

АС (А3) – оставление лапы на забое

Причины аномального износа шарошечных долот:

1) Большое число сломанных зубьев:

- неправильный выбор долота

- неправильная приработка долота

- чрезмерная частота вращения

- чрезмерно большая нагрузка на долото

- работа по металлу

2) Сильный износ по диаметру:

- большая частота вращения

- значительное время механического бурения

- сдавливание шарошек в результате спуска в ствол уменьшенного диаметра

3) Эрозия тела шарошки:

- большое содержание твердой фазы в промывочной жидкости

- большой расход промывочной жидкости

- долото предназначено для более твёрдых пород

4) Чрезмерный износ опор:

- отсутствие стабилизатора над долотом или между УБТ

- большая частота вращения

- чрезмерно большая нагрузка на долото

- значительное время механического бурения

- большое содержание песка в промывочной жидкости

5) Закупорка межвенцовых промежутков в шарошках разбуренной породой и твёрдой фазой:

- недостаточный расход ПЖ

- чрезмерно большая нагрузка на долото

- большое содержание твердой фазы в промывочной жидкости

- долото предназначено для более твёрдых пород

- спуск долота осуществлён в заполненную шламом призабойную зону

6) Большое число потерянных зубьев:

- эрозия тела шарошки

- чрезмерно большая нагрузка на долото

- значительное время механического бурения

Выполнение основных работ при СПО с помощью специального оборудования

Основным агрегатом при выполнении СПО является буровая лебёдка, которая приводится в действие силовым приводом. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными. Лебедка должна оперативно переключаться с больших скоростей подъема на малые и обратно, обеспечивая плановые включения с минимальной затратой времени на эти операции. В случаях прихватов и затяжек колонны сила тяги при подъеме должна быть быстро увеличена. Переключение скоростей для подъема колонн различной массы осуществляется периодически.

Для проведения работ по подтаскиванию грузов и свинчиванию-навинчиванию труб при СПО применяются вспомогательные лебёдки и пневмораскрепители.

Пневмораскрепители предназначены для раскрепления замковых соединений бурильных труб. Пневмораскрепитель состоит из цилиндра, в котором перемещается поршень со штоком. Цилиндр с обоих концов закрыт крышками, в одной из которых установлено уплотнение штока. На штоке с противоположной стороны от поршня крепится металлический трос, другой конец которого надевается на машинный ключ. Под действием сжатого воздуха поршень перемещается и через трос вращает машинный ключ. Максимальная сила, развиваемая пневматическим цилиндром при давлении сжатого воздуха 0,6 Мпа, равна 50…70 кН. Ход поршня (штока) пневмоцилиндра 740…800 мм.

Комплекс механизмов АСП предназначен для механизации и частичной автоматизации спускоподъемных операций. Он обеспечивает:

- совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с навинчиванием или свинчиванием свечи колонной бурильных труб;

- механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны бурильных труб автоматическим элеватором.

Механизмы АСП включают в себя: механизм подъёма (подъём и спуск отдельно отвёрнутой свечи); механизм захвата (захват и удержание отвёрнутой свечи во время подъёма, спуска, переноса её от ротора на подсвечник и обратно); механизм расстановки (перемещение свечи от центра скважины и обратно); центратор (удержание верхней части свечи в центре вышки при свинчивании и навинчивании); автоматический элеватор (автоматический захват и освобождение колонны БТ при спуске и подъёме); магазин и подсвечник (удержание в вертикальном положении отвинченных свечей).

В работе комплекса механизмов типа АСП-ЗМ1, АСП-ЗМ4. АСП-ЗМ5 и АСП-ЗМ6 используются ключ АКБ-ЗМ2 и пневматический клиновой захват БО-700 (кроме АСП-ЗМ6, для которого применяется захват ПКРБО-700).

Подготовка трубы к затаскиванию, установка элеватора на ротор, снятие его с ротора, посадка труб на клинья

Перед тем, как затаскивать трубы на буровую, необходимо произвести визуальный осмотр тела трубы и резьб. Для точного анализа вызывается бригада дефектоскопистов, которые с помощью приборов устанавливают пригодность труб для использования на буровой. Кроме того, нужно по мере надобности зачистить резьбовые соединения труб, а затем смазать их графитовой смазкой или солидолом. После этого трубы доставляются на приёмные мостки.

Во время бурения бурильные трубы одна за одной затаскиваются с мостков к ротору при помощи вспомогательной лебёдки. Затем доставленная труба навинчивается на колонну, и происходит дальнейшее углубление забоя на длину наращенной трубы.

Подъём и спуск бурильных труб в целях замены сработавшегося долота состоит из одних и тех же многократно повторяемых операций. Причём к машинам относятся операции подъёма свечи из скважин и порожнего элеватора. Все остальные операции являются машинно – ручными или ручными требующими затрат больших физических усилий. К ним относятся:

· при подъёме: посадка колонны на элеватор; развинчивание резьбового соединения; установка свечи на подсвечник; спуск порожнего элеватора; перенос штропов на загруженный элеватор и подъём колонны на высоту свечи;

· при спуске: вывод свечи из-за пальца и с подсвечника; навинчивание свечи на колонну; спуск колонны в скважину; посадка колонны на элеватор; перенос штропов на свободный элеватор. Устройства для захвата и подвешивания колонн различаются по размерам и грузоподъемности.

Обычно это оборудование выпускается для бурильных труб размером 60, 73, 89, 114, 127, 141, 169 мм с номинальной грузоподъемностью 75, 125, 140, 170, 200, 250, 320 т. Для обсадных труб диаметром от 194 до 426 мм применяют клинья четырех размеров: 210, 273, 375 и 476 мм, рассчитанные на грузоподъемность от 125 до 300 т.

Элеватор служит для захвата и удержания на весу колонны бурильных (обсадных) труб при спускоподъемных операциях и других работах в буровой. Применяют элеваторы различных типов, отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным использованием и материалом для их изготовления. Элеватор при помощи штропов подвешивается к подъемному крюку.

Клинья для бурильных труб используют для подвешивания бурильного инструмента в столе ротора. Они вкладываются в конусное отверстие ротора. Применение клиньев ускоряет работы по спускоподъемным операциям. В последнее время широко применяются автоматические клиновые захваты с пневматическим приводом типа ПКР (в этом случае клинья в ротор вставляются не вручную, а при помощи специального привода, управление которым внесено на пульт бурильщика).

Для спуска тяжелых обсадных колонн применяют клинья с не разъемным корпусом. Их устанавливают на специальных подкладках над устьем скважины. Клин состоит из массивного корпуса воспринимающего массу обсадных труб. Внутри корпуса находится плашки предназначенные для захвата обсадных труб и удержания их в подвешенном состоянии. Подъем и опускание плашек осуществляется поворотом рукоятки в ту или другую сторону вокруг клина, что достигается наличием наклонных исправляющих вырезов в корпусе, по которым при помощи рычага перекатываются ролики плашек.

Проверка замковой резьбы, свинчивание БТ с помощью ключей АКБ, докрепление и раскрепление замковых соединений с помощью ключей УМК

В процессе СПО приходится многократно наворачивать и отворачивать трубы. Для упрощения этих операций на буровой находится специальное оборудование. Для свинчивания и развинчивания бурильных и обсадных труб вменяется специальный инструмент. В качестве такого инструмента используют различные ключи. Одни из них предназначаются для свинчивания, а другие — для крепления и открепления резьбовых соединений колонны. Обычно легкие круговые ключи для предварительного свинчивания рассчитаны на замки одного диаметра, а тяжелые машинные ключи для крепления и открепления резьбовых соединений — на два, а иногда и более размеров бурильных труб и замков.

Для наворота труб вручную используется

29-04-2015, 00:57