ГЛАЗУРИ

Глазури по своему составу представляют собой стеклообразные силикаты, расплавляющиеся на глинистом черепке слоем толщиной 0,15 – 0,4 мм. Температура плавления глазурей в зависимости от вида черепка и температуры его спекания составляет 900 – 1400 о С.

Назначение глазурей – прикрыть пористый черепок изделий плотным и гладким слоем, придать изделиям с плотным черепком повышенную механическую прочность и хороший внешний вид, повысить химическую устойчивость, гарантировать электрические свойства, защитить внутри- и подглазурпый декор от механического и химического воздействия, служить декоративным элементом, а также подложкой для над- и внутриглазурного декора.

Классификация глазурей

По составу и физическим свойствам глазури представляют собой разновидности щелочных, алюмосиликатных и алюмоборосиликатных стекол, при введении в которые соединений с отличными от основной массы показателями преломления света они становятся непрозрачными, а при добавлений соединений с окрашивающими оксидами металлов приобретают способность поглощать свет на одной

Прозрачные глазури – покрытия с однофазной микроструктурой, которые не обнаруживают признаков фазового разделения в световом и электронном микроскопах я прозрачны по внешнему виду. При этом допускается наличие немногочисленных нерастворившихся кристаллов или газовых пузырьков, не влияющих на внешний вид глазурного покрытия вследствие очень малых размеров, составляющих менее 0,2 мкм.

Преимуществом прозрачных глазурей является возможность их использования при подглазурном и надглазурном декорировании, а также способность окрашиваться керамическими жаростойкими пигментами и красящими оксидами металлов в яркие, сочные, чистых оттенков цвета. К недостаткам следует отнести то, что они снижают на 2-3% белизну ангоба или глазури основного слоя, а также отличаются повышенной склонностью к микротрещинам вследствие невысокой прочности однофазного стекла на растяжение.

Глушеные глазури позволяют маскировать окрашенный керамический черепок.

Заглушенность или непрозрачность вызывается наличием в стекле глазури твердых или газообразных включений с коэффициентами преломления света больше или меньше коэффициента преломления самого стекла глазури, то есть обладающих оптической плотностью, отличающейся от плотности стеклофазы.

Вследствие различных оптических свойств включений и основной стеклофазы падающий свет в глазури многократно преломляется, отражается и рассеивается, и покрытие становится непрозрачным. Чем больше доля отраженного и рассеянного света находится в видимой части спектра, тем более заглушенным будет глазурное покрытие.

Для получения глушеных белых глазурей прозрачность исключают путем диспергирования кристаллических включений в стеклофазе в результате жидкофазного расслоения глазури - ликвации, а также путем искусственного получения в глазурном слое мельчайших газовых пузырьков.

Таким образом, по технологическим свойствам глазури можно разделить на прозрачные, глушеные, цветные.

В настоящее время повышенный интерес художники-дизайнерн проявляют к матовым и полуматовым, глазурям, предназначенным для декорирования керамических изделий. Предпочтение отдается полуматовым покрытиям с шелковистой фактурой поверхности. Такие покрытия достаточно гладкие, обеспечивают хорошую очищаемость поверхности.

Матовость - явление оптическое, связанное с присутствием множества плоскостей раздела, от которых свет отражается и рассеивается. Матовость обусловлена выделением в глазурном стекле, а также на поверхности кристаллических соединений с выступающими гранями кристаллов, что обеспечивает высокие показатели химической и термической устойчивости, механической прочности, достаточную стабильность декоративного эффекта.

Матовость глазурного покрытия вызвана мелкозернистой кристаллизацией на поверхности слоя с выделением кристаллических соединений, показатели преломления которых значительно отличаются от показателей преломления стеклофазы: волластонита, анортита, геленита, виллемита, диопсида и др.

Разница между показателями преломления данных минералов и стекла значительна, но не так велика, как между показателями стекла и соединений циркония (2,13-2,20), поэтому для обеспечения матовости глушеных покрытий необходима высокая концентрация этих минералов при небольших размерах кристаллов. Последнее особенно важно, так как глазури с крупными (до десятков микрометров) кристаллами отличаются шероховатой поверхностью. Оптимальный размер кристаллов в матовых покрытиях не должен превышать 2 мкм, что обеспечивается большой способностью их к спонтанной кристаллизации и малой скоростью роста кристаллов.

По фактуре глушеные глазури делятся на блестящие и матовые.

Глазурь с волосяными трещинами (глазурь-кракле), благодаря которым она имеет более высокий температурный коэффициент линейного расширения, чем черепок. Трещины заполняют краской, после чего изделия повторно обжигают.

Потечные глазури, которые часто бывают цветными, накладывают рядом или друг на друга кистью или пульверизатором; при этом они растекаются, образуя своеобразные оттенки.

Авантюриновые глазури характеризуются мельчайшими кристалликами, кажущимися многочисленными мелкими золотистыми блестками.

Глазури разделяют: по назначению — для гончарной керамики, каменной керамики, фаянса, фарфора; по виду сырья — свинцовые, полевошпатовые, глинистые; по способу изготовления — налетные (соляные), фриттованные (предварительно сплавленные), сырые.

Легкоплавкие глазури по способу приготовления делятся на фриттованные и нефриттованные (сырые).

Фриттованные глазури получают сплавлением смеси сырьевых материалов при температуре 1300-1450°С. Главное назначение фриттования - сплавление растворимых в воде компонентов фритты и перевод их в нерастворимое состояние. Следует иметь в виду, что температура плавления у фриттованных глазурей на 100-150 °С ниже по сравнению с сырой глазурью аналогичного состава, так как необходимые химические процессы образования силикатов и других соединений у фриттованных глазурей происходят уже во время их плавления.

При приготовлении сырых глазурей, в отличие от фриттованных, шихтовую смесь загружают непосредственно в шаровую мельницу мокрого помола и после достижения необходимой тонины помола (остаток на сите №0063 К 0,1-0,2%) сливают в емкости-мешалки для хранения.

Нефриттованные глазури нашли наиболее широкое применение в производстве санитарно-технических изделий. Наиболее широко применяются матовые глазури, составы которых приведены в табл.

Таблица

Составы нефриттованных глазурей

| Компонент | Содержание в шихте, % по массе | |||

| I | II | III | IV | |

| Датолитовый концентрат | - | 44,1 | 34,8 | - |

| Борат кальция | 31,5 | - | - | - |

| Перлит агацкий | 36 | 19,3 | 20 | - |

| Тальк | - | - | - | 5,2 |

| Нефелиновый концентрат | - | - | 7,8 | - |

| Песок кварцевый | 9,6 | 9,8 | - | 25,4 |

| Глинозём технический | - | - | 3,7 | - |

| Оксид цинка | 1,9 | - | - | - |

| Каолин | - | 6,8 | 8,7 | 5,1 |

| Цинковые белила | - | - | - | 3,3 |

| Цирконовый концентрат | - | 20 | 21 | 14,4 |

| Мел обогащенный | 1,9 | - | - | 10,8 |

| Барий углекислый | 4,8 | - | - | 6,9 |

| Глина «Гранитик-Веско» | 14,3 | - | - | 5,4 |

| Пегматит | - | - | - | 23,5 |

Поскольку покрытие на керамике, полученное на основе нефриттованных глазурей, также представляет собой стекловидный слой, то в отношении его можно применять известные положения стеклообразного состояния. Необходимо учитывать, что при термообработке покрытия на основе фритты в условиях обжига происходят преимущественно процессы плавления глазури и взаимодействия ее с керамической основой, в то время как при обжиге сырой глазури непосредственно на поверхности керамического черепка протекают процессы разложения сырья, полиморфные превращения, стеклообразование и кристаллизация расплава, а также происходит взаимодействие с керамической основой.

Нефриттованные глазури применяются в основном для декорирования фарфоровых, реже фаянсовых изделий, изделий технической керамики и характеризуются высокой температурой формирования покрытий.

Другую классификацию предлагает Липинский, разделяя глазури но составу и внешнему виду: силикатные – свинец-содержащие, сырые, пепельные или плавленые, фриттованные, бессвинцовые сырые и фриттованные; борсиликатные – свинецсодержащие борсиликатные сырые и фриттованные, бессвинцовые фриттованные и сырые; художественные – кракле, потечные, матовые, кристаллические, авантюриновые.

Основные свойства глазурей

При синтезе и контроле качества глазурных покрытий весьма важно знать целый ряд показателей, определяющих их свойства.

Плавкость глазури характеризуется тремя температурными точками, которые определяются с помощью нагревательного микроскопа типа МНО-2 на спрессованном из порошка глазури цилиндре. Отличаются три температурные точки: Т1 - оплавление углов цилиндра; Т2 - образование полусферы {начало плавления); Т3 - начало течения.

Плотность глазури определяется пикнометрическим методом или с помощью стандартных приборов - ареометров.

Термический коэффициент линейного расширения (ТКЛР) является основным показателем, определяющим сочетание керамической основы и глазурного покрытия. По мнению исследователей ТКЛР керамики должен быть на 10*107 К-1 ниже, чем у покрытия. В таком случае глазурный слой будет находиться в состоянии сжатия, что обеспечивает улучшение термостойкости покрытия, так как предел прочности стекол на сжатие примерно в 10 раз выше, чем на растяжение. Чем ниже температура наплавления и чем короче цикл обжига покрытия, тем ТКЛР глазурного стекла должен быть меньше, чем у керамической основы.

ТКЛР керамической основы и глазурных покрытий определяют на стержнях винтервале температур 20-300 о С на дилатометрах типа ДКВ или электронных горизонтальных марки DIL 402 PC фирмы «Netzsch» (ФРГ).

Белизна глазурных покрытий определяется с помощью спектрофотометров СФ-14 (или СФ-10; СФ-18) по величинам коэффициента диффузного отражения при длинах волн 460, 520, 580, 610 и 640 нм. Белизна покрытия является достаточно хорошей, если величина среднего коэффициента диффузного отражения превышает 75%.

Блеск глазурей устанавливается с помощью фотоблескометра ФБ-2 и зависит от состава к режима обжига глазурованного изделия. Блеск считается удовлетворительным, если в среднем из 10 замеров значения составляет более 60% для блестящих покрытий.

Резкое снижение блеска таких покрытий и появление матовости на отдельных участках глазурованной поверхности происходит за счет образования большого количества кратеров или наколов, а также кристаллизации на поверхности глазури различных новообразований (кристобалита, полевого шпата, волластонита, гипса, бората кальция и др.).

Цекоустойчивость глазурного покрытия является важной характеристикой и определяется показателями термической устойчивости. Термостойкость определяют по методу Харкорта, согласно которому плитки последовательно нагревают в сушильном шкафу до 150 °С и охлаждают в воде при температуре 20 о С.

Влажностное расширение плиток определяют автоклавным методом при давлении 0,5 МПа в течение 5 часов.

Установлено, что влажностное расширение плиток должно быть не более 0,1% (лучше не более 0,07%) для обеспечения их цекоустойчивости.

Структуру глазурного покрытия исследуют при помощи электронного микроскопа по методу реплик после травления поверхности глазури 4% HF в течение 5-10 с. Определяют характер расположения и размеры кристаллов, особенности ликвационных неоднородностей.

Фазовый состав новообразований определяют рентгенографическим методом. Количественную оценку выполняют методом внешнего стандарта.

Основные сырьевые материалы и их влияние на физико-химические свойства глазурей

Влияние на физико-химические свойства глазурей применяемых оксидов не строго пропорционально, и это зависит от общего химического состава глазури, температуры и длительности обжига, режима охлаждения и других факторов.

С целью повышения плавкости и улучшения разлива глазурей часто отдают предпочтение бесполевошпатовым борно-циркониевым глазурям. Однако а дальнем зарубежье последнее время широко применяют полевошпатовые глазури. Следует отметить, что изготовляемые на территории постсоветского пространства легкоплавкие глазури не содержат соединений свинца, в то время как за рубежом прозрачные и глушеные глазури, содержащие соединения свинца, распространены достаточно широко.

Для сохранения постоянства свойств глазурей необходимо систематически контролировать химический состав исходных компонентов и осуществлять соответствующий перерасчет шихтового состава фритты. Особое внимание следует обращать на постоянный контроль пегматитов, каолинов, буры. Последняя после длительного хранения теряет гидратную воду, обогащаясь основными компонентами.

Как уже отмечалось выше, с целью получения прозрачных глазурей необходимо исключить или максимально снизить кристаллизационную способность покрытий до такого предела, при котором они не обнаружат признаков кристаллизации в период изотермической выдержки при максимальной температуре обжига, а также при- охлаждении.

Максимальное глушение глазурей достигается при наличии мелкозернистых включений кристаллической фазы в сочетании с ликвацией, причем задача состоит в повышении растворимости глушителя на начальных стадиях обжига с целью последующей кристаллизации его из расплава в виде мелкодисперсных частиц на заключительных стадиях обжига и при охлаждении. На практике это осуществляется следующими основными способами: при помоле в шихту добавляют тонкодиспергированный глушитель, который при плавлении полностью или частично растворяется в стекле, а при обжиге глазурного слоя снова выкристаллизовывается и первоначальном виде или в форме других соединений. При синтезе сырых глазурей глушитель также частично растворяется в глазурном стекле, а при охлаждении в обоях случаях наблюдается ликвационное разделение и образование многочисленных мелких, равномерно распределенных в глазури пузырьков газа, которые вызывают эффект глушения.

Степень глушения в первую очередь зависит от разницы коэффициентов преломления света диспергированных частиц и стеклообразной фазы глазури. Коэффициент преломления стеклообразной фазы обычно колеблется в пределах 1,5-1,6. Коэффициенты преломления для наиболее часто применяемых глушителей составляют : Ti О2 - 2,6; ZrO 2 - 2,2; ZrSi 04 - 2; SiO 2 - 2, CeO - 2,3. Фтористые соединения имеют показатель преломления света 1,32 -1,43, поэтому ихиспользуют вместе с другими соединениями. Следует отмстить, что последние негативно влияют на экологию производства вследствие высокой летучести всех перечисленных глушителей. По различным причинам (дефицитность, высокая стоимость, некоторые неудовлетворительные показатели токсичности и экологические факторы и др.) в промышленности строительной керамики применяют в качестве глушителя только циркон ( ZrSiO 4 ), который вводится в состав как фриттованных, так и сырых глазурей. Следует учитывать, что во втором случае хорошее глушение можно получить только при условии применения предварительно тонкого размола циркона до размера частиц 0,5-3 мкм.

Механизм глушения глазурей соединениями циркона сводится к ликвационному разделению, когда стекло делится на области, обогащенные цирконием, а также области с повышенным содержанием кремния. Первым в расплавленной глазури всегда выделяется руффит (тетрагональная разновидностьZrO 2 )Затем руффит реагирует с кремнеземом расплава и образует циркон, либо в случае незавершенности этого процесса может перейти на стадии охлаждения в бадделеит (моноклинная разновидность ZrO 2 ). Предложенный механизм позволяет объяснить причины кристаллизации в глазурях то одного циркона, то циркона в сочетании с руффитом и реже с бадделеитом.

Из зарубежной практики известно применение в качестве сплавов циркона с оксидами щелочных и щелочно-земельных металлов. Они имеют торговые марки «Мельтопакс» (Na 2 ZrSiO 4 ), «Цироксил SA» (Ca 2 CrSiO 5 ), «Цироксил S» (ZnZrSiO 5 )и ряд других (K 2 ZrSi 05 , MgZrSiO 5 ). У этих препаратов осуществлена предварительная реакция между карбонатами и цирконом, что облегчает процессы плавления и обеспечивает определенное преимущество при использовании нефриттованных глазурей, особенно в условиях скоростного обжига.

Белизна глазурей всех типов также зависит от структуры покрытия. Желательной является такая структура, при которой кристаллы глушителя распределены на поверхности глазурного слоя равномерно. Их число в единице объема, помимо массового содержания, зависит от размеров и состава выделений. Оптимальное глушение достигается мелкокристаллическими образованиями (0,1-0,2 мкм), концентрация которых достигает 2,5 шт/мкм2 . Как уже отмечалось, ликвационная структура усиливает ликвацию.

Весьма важным фактором для обеспечения высокой степени глушении является полнота использования введенного циркона (цирконового концентрата). Для повышения кристаллизационной способности рекомендуется введение минерализаторов (Z пО, MgO , F ' и др.), при этом количество выделившегося в кристаллическую фазу Zr О2 может быть доведено до 95-99%

Для получения цветных глазурных покрытий в промышленности широко применяются пигменты Дулевского красочного завоза. Воронежского завода керамических изделий, в небольших количествах пигменты Киевского завода художественной керамики и Ленинградского фарфорового завода «Горн», а также завозимые из других стран. Реже применяются глазури, окрашенные оксидами металлов, а также другими материалами, включая отходы производства (кристаллические сланцы, диабазы, гальванические шламы, отработанные катализаторы). При приготовлений цветных глазурей пигменты вводятся в количестве от 0,1 до 5% (сверх 100%) в зависимости от интенсивности окраски пигментов к желаемой насыщенности цвета покрытия.

Более широкая палитра цветных покрытий обеспечивается смешиванием двух или трех пигментов в процессе приготовления цветных глазурей, а также путем использования различных фритт (прозрачных, заглушенных и др.).

Установлено, что для получения чистого цветового тона покрытия необходимо к каждому пигменту строго подбирать глазурь, так как в противном случае пигмент может разрушиться, в результате чего интенсивность окраски уменьшится или покрытие приобретет некачественную окраску. Поэтому ряд зарубежных фирм для обеспечения различных по цвету покрытий используют несколько (иногда до 8-10) глазурей различных составов.

С целью предохранения пигментов от преждевременного разрушения, сопровождающегося уменьшением интенсивности окраски покрытия, их следует загружать в шаровую мельницу за 1-2 ч до окончания помола фритты.

Приготовление глазурей

Приготовление глазури начинается с выбора и подготовки сырьевых материалов. При этом особое внимание уделяется контролю химического состава всех сырьевых компонентов глазури. При составлении шихтовой рецептуры нужно использовать самые чистые и высококачественные материалы. Необходимо также периодически проверять влажность исходных компонентов, так как у многих из них (сода, бура и др.) влажность во время хранения может сильно меняться, что приводит к нежелательным изменениям химического состава глазури.

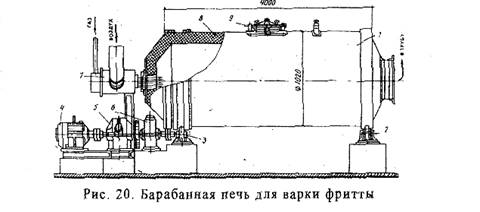

При приготовлении сырьевой смеси для варки фритты необходимо использовать компоненты с размером частиц не более 0,2 мм. Смесь должна быть хорошо гомогенизирована. Эти факторы имеют решающее значение для правильного и быстрого протекания процесса фриттования. Плавку фритты ведут преимущественно во вращающихся барабанных печах периодического и в ванных печах непрерывного действия.

Фриттоварочная вращающаяся печь периодического действия (рис. 1) представляет собой металлический барабан 1, футерованный внутри высокоглиноземистым огнеупорным кирпичом 8. Горячие газы от горелки 7 подаются через отверстие в торцевой части внутрь барабана, нагревают и расплавляют находящуюся там глазурную шихту и через отверстие в противоположном днище отбираются в атмосферу. Шихту (1120 кг) загружают из кюбеля через люк 9. При нагреве и расплавлении шихты барабан на опорных роликах 2, 3 от электромотора 4 через редуктор 5 и синхронизатор б периодически (через 8-12 мин) поворачивают для гомогенизации расплава на 90-120 "С. Готовая фритта через боковой люк по приставному охлаждаемому лотку сливается в наполненный водой приямок, где от резкого охлаждения распадается на гранулы, и затем направляется на склад или к бункер для хранения.

Большой недостаток такого типа печей - быстрый выход из строя огнеупорной футеровки (средний срок службы 0,5-1,5 месяца).

Фриттоварочная ванная печь непрерывного действия - более современный тепловой агрегат для приготовления фритты, так как улучшается качество готового продукта, вследствие более равномерного провара и большей однородности состава фритты, и повышается степень механизации вспомогательных процессов.

Приготовленная шихтовая смесь из бункера 2 толкающим питателем 1 через загрузочное окно 3 подается вварочное пространство 5 ванной печи (рис. 2). Питатель сблокирован с уровнемером, благодаря чему зеркало расплавленной массы поддерживается на постоянном уровне. За счет теплоты сжигания газа в горелках 4 шихта при 1300-1450 °С плавится, перетекает в выработочную часть 6 и через окно 7 сливается в наполненный проточной водой металлический резервуар - гранулятор. Далее охлажденная я гранулированная шихта подается ковшовым элеватором в бункеры запаса. При площади зеркала стекломассы 12 м2 суточная производительность печи в зависимости от состава глазури составляет 8-10 т.

Хорошо проваренная фритта должна представлять собой прозрачное стекло и не иметь узелков из непрореагировавших

29-04-2015, 04:03